一种电解铝阳极炭渣无害化处理装置的制作方法

本发明涉及电解铝阳极炭渣处理,尤其涉及一种电解铝阳极炭渣无害化处理装置。

背景技术:

1、电解铝阳极炭渣是电解铝生产过程中不可避免的固体废弃物,吨铝排放量约为10-15kg,阳极炭渣产生的主要原因是炭阳极的不均匀燃烧和选择性氧化导致炭粒脱落,阳极炭渣由于受电解质的浸泡和渗透,其中电解质含量很高、约占炭渣重量的60%-70%,成分主要是冰晶石、亚冰晶石、少量氧化铝和氟化钙。阳极炭渣的主要危害是含有氟化物,含氟化合物进入环境会对人类及动植物的健康与生长构成极大的危害。

2、2017年我国电解铝产量3600万吨左右,已经连续16年电解铝产量处于世界第一,超过我国有色金属总产量的50%。按照每吨原铝产生10~15kg阳极炭渣计算,2017年产生阳极炭渣约36~54万吨。阳极炭渣中含有大量可回收电解质和炭材料,能够分离出来主要产品氟化盐和炭粉,将具有巨大经济效益和环境效益。阳极炭渣资源化处理符合国家节能减排、循环利用的发展战略。

3、目前处理阳极炭渣的方法有很多种,有的将其作为燃料使用,所含的电解质全部进入灰渣,不仅使炭渣中的氟化物对环境造成影响,同时也浪费了价值可观的电解质,也有采用焙烧法和浮选法处理阳极炭渣,浮选法得到炭材料和电解质,浮选法它适于选别0.5mm至10um的矿粒,但是目前电解铝阳极炭渣的体积较大,即使在处理前进行了破碎之后,其体积也难达到浮选法的要求,从而导致浮选得到的炭材料和电解质纯度都不高,其中得到的炭材料中含有电解质,由于纯度不够,不能作为返回料使用,得到的电解质中含有炭,也不能返回电解车间使用,直接影响电解铝阳极炭渣的后续无害化处理过程,故而,我们提出了一种电解铝阳极炭渣无害化处理装置来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中电解铝阳极炭渣破碎后,其体积难达到浮选法的要求,从而导致浮选得到的炭材料和电解质纯度都不高,将直接影响电解铝阳极炭渣的后续无害化处理过程的问题,而提出的一种电解铝阳极炭渣无害化处理装置。

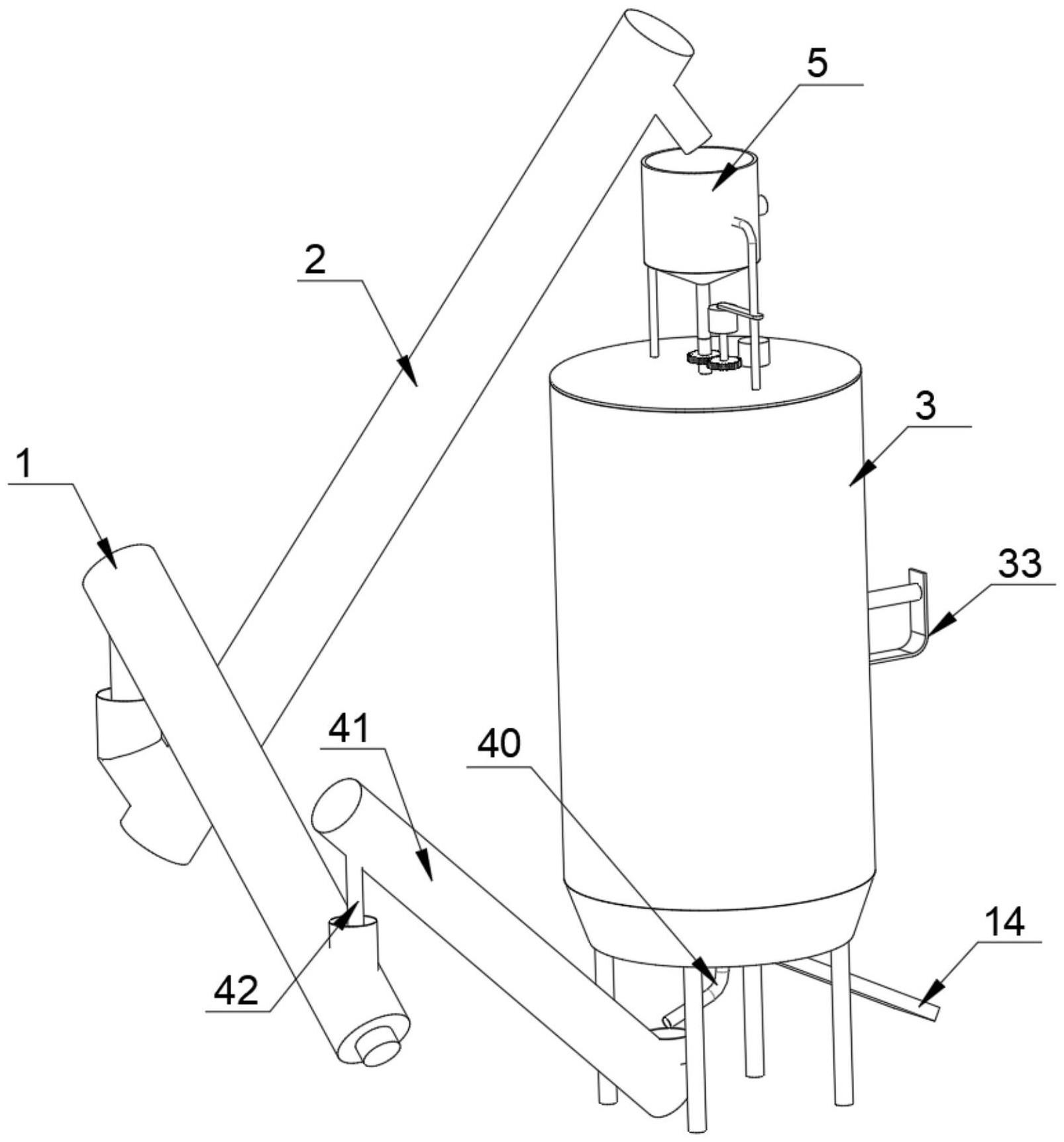

2、为了实现上述目的,本发明采用了如下技术方案:一种电解铝阳极炭渣无害化处理装置,包括一级输送装置和与一级输送装置连通的二级输送装置,所述二级输送装置一侧设有处理外箱,所述处理外箱顶部固定连接有多根第一安装架,多根所述第一安装架共同连接有同一个与二级输送装置出料口对应的下料箱,所述下料箱底部连通连接有第一下料管,所述第一下料管底部转动连接有第二下料管,所述处理外箱顶部安装有用于驱动第二下料管转动的第一驱动机构,所述处理外箱内壁转动连接有处理内箱,所述处理外箱侧壁安装有用于驱动处理内箱转动的第二驱动机构,所述第二下料管底部贯穿处理外箱和处理内箱并连接有螺旋导料管,所述螺旋导料管通过连接支架连接有多个沿处理内箱高度方向呈等距排列的环形研磨管,所述环形研磨管通过多根连接导管与螺旋导料管连通连接,所述处理内箱侧壁安装有多个与环形研磨管一一对应配合使用的研磨机构;所述螺旋导料管底部末端连通连接有第三下料管,所述第三下料管底部向下贯穿处理内箱并连接有第四下料管,所述处理外箱底部固定连接有倾斜导料板,所述处理外箱内底部贯穿开设有与倾斜导料板对应的出料孔,所述第四下料管通过溢料回料机构与一级输送装置进料口连接。

3、作为上述技术方案的进一步描述:

4、所述第一驱动机构包括固定安装于其中一根第一安装架外侧壁上的安装座,所述安装座下表面固定安装有第一驱动电机,所述第一驱动电机驱动端固定连接有第一驱动轴,所述第一驱动轴外表面固定套接有第一传动齿轮,所述第二下料管外表面固定套接有第二传动齿轮,所述第二传动齿轮与第一传动齿轮啮合连接。

5、作为上述技术方案的进一步描述:

6、所述下料箱外侧壁固定连接有搅拌电机,所述搅拌电机驱动端固定连接有搅拌轴,所述搅拌轴远离搅拌电机的一端贯穿延伸至下料箱内部且其周侧外壁固定安装有多根搅拌杆。

7、作为上述技术方案的进一步描述:

8、所述处理内箱外侧壁固定连接有多根移动安装杆,所述处理外箱内表面固定连接有安装定位环,所述安装定位环内表面开设有弧形槽,多根所述移动安装杆远离处理内箱的一端均滑动安装于弧形槽内侧壁上。

9、作为上述技术方案的进一步描述:

10、所述第二驱动机构包括固定安装于处理外箱顶部的第二驱动电机,所述第二驱动电机驱动端固定连接有第二驱动轴,所述第二驱动轴远离第二驱动电机的一端向下贯穿处理外箱并固定套接有第三传动齿轮,所述处理内箱顶部固定安装有固定内齿环,所述第三传动齿轮与固定内齿环啮合连接。

11、作为上述技术方案的进一步描述:

12、所述连接支架包括中心竖杆以及固定安装于中心竖杆外表面的多根连接支杆,多根所述连接支杆远离中心竖杆一端分别与对应环形研磨管内表面固定连接,所述中心竖杆上下两端分别与螺旋导料管的顶部和底部固定连接。

13、作为上述技术方案的进一步描述:

14、所述研磨机构包括设置于环形研磨管顶部和底部的环形研磨板,所述环形研磨板固定安装于处理内箱内侧壁上,所述环形研磨管外表面周侧等距开设有多个溢料孔,所述溢料孔位于对应两个环形研磨板之间,所述处理内箱外侧壁贯穿并固定安装有多个研磨滤料板,所述研磨滤料板位置与环形研磨管位置一一对应。

15、作为上述技术方案的进一步描述:

16、所述处理外箱外侧壁固定连接有l型安装板,所述l型安装板外侧壁固定安装有水平设置的推拉气缸,所述推拉气缸贯穿处理外箱并与处理外箱固定连接,所述推拉气缸活塞端位于处理外箱内且其活塞端固定连接有呈竖直设置的第二安装架,所述第二安装架外侧壁固定安装有多个用于清扫研磨滤料板的清扫软刷。

17、作为上述技术方案的进一步描述:

18、所述处理外箱内底部呈水平设置,所述第四下料管外侧壁固定连接有水平连接板,所述水平连接板远离第四下料管一端固定连接有溢料刷板,所述溢料刷板与处理外箱内底部接触。

19、作为上述技术方案的进一步描述:

20、所述溢料回料机构包括贯穿处理外箱并与处理外箱固定连接的溢料回料管,所述溢料回料管顶部与第四下料管连通且与第四下料管转动连接,所述溢料回料管远离第四下料管的一端与一级输送装置之间设有三级输送装置,所述三级输送装置进料口与溢料回料管出料口对应,所述三级输送装置出料口通过溢料导出管与一级输送装置进料口连接。

21、本发明具有如下有益效果:

22、1、与现有技术相比,该电解铝阳极炭渣无害化处理装置,通过处理外箱、处理内箱、第一驱动机构、第二驱动机构、螺旋导料管、环形研磨管、研磨机构和倾斜导料板之间的相互配合,电解铝阳极炭渣经溢料孔排出后,转动中的环形研磨管与研磨机构配合对炭渣进行研磨,研磨后的炭渣经研磨滤料板排出至处理外箱后,再经倾斜导料板排出,这样使得研磨所得炭渣符合浮选法要求,更利于电解铝阳极炭渣的后续无害化处理过程。

23、2、与现有技术相比,该电解铝阳极炭渣无害化处理装置,通过第一下料管、第二下料管、第三下料管、第四下料管、螺旋导料管、溢料回料管、三级输送装置和溢料导出管之间的相互配合,螺旋导料管内残留的未被研磨破碎的炭渣经溢料回料管、三级输送装置和溢料导出管重新传输至一级输送装置内,而后再进入处理内箱进行研磨破碎处理,避免不合格炭渣进入后续的无害化处理过程。

24、3、与现有技术相比,该电解铝阳极炭渣无害化处理装置,通过研磨滤料板、l型安装板、推拉气缸、第二安装架和清扫软刷之间的相互配合,推拉气缸带动第二安装架移动时,可带动清扫软刷与研磨滤料板接触,转动中的研磨滤料板与清扫软刷接触,清扫软刷可将研磨滤料板上滤孔内的炭渣扫出,防止研磨滤料板堵塞。

25、4、与现有技术相比,该电解铝阳极炭渣无害化处理装置,通过第四下料管、出料孔、倾斜导料板、水平连接板和溢料刷板之间的相互配合,在第四下料管转动时可带动水平连接板和溢料刷板转动,转动中的溢料刷板可扫动处理外箱内研磨后合格的炭渣,使得炭渣能更快的经出料孔和倾斜导料板排出,防止处理外箱内炭渣堆积。

- 还没有人留言评论。精彩留言会获得点赞!