一种实验室多通道导流风道及优化该导流风道结构的方法与流程

本发明属于实验室排风柜,特别是涉及实验室通风柜、通风房和其他实验室通风局部工作内腔的导流风道,以及优化该导流风道结构的方法。

背景技术:

1、化学暴露是实验室工作的无形危险之一,伴随着大量有害物质如气体、蒸气、粉尘和悬浮颗粒甚至是放射性物质等的产生;近些年来,化学暴露对健康造成的损害症状越来越受人们所重视。排风柜是一种安全装置。它被归类为个人防护设备,其主要目的是为用户提供保护,防止其接触正在使用的危险化学品,并在起火或爆炸时提供一定的保护。

2、人们常想象的一个现象是:“假设排风柜开口处的面风速相当均匀,那么排风柜内的气流模式也很均匀”。其实这是错误的,气流是有惯性和粘性的,比值称为雷诺数,雷诺数的高低代表了柜内层流和湍流的产生。用优良的排风导流风道结构能够提供优良的排风效果。如2019211624948一种用于排风柜的多方向补风装置的实用新型专利背景技术中所提到的现有的排风柜具有如下缺点:(1)通常在排气柜中安装空调设备,该排气柜运作时,在该排气柜内的有害气体持续排出情形下,使该空调设备所制冷的空调气流被持续的补入至该操作室内部,以维持该操作室内部气压;(2上述传统的排气柜采用补风型排气,通过门片开启的操作窗,从建筑物的补风动力系统中获取补偿气流进入该排气柜的操作室,这样的设计由于补风造成空调设备的空调能耗高;(3)补入的气流并不能在该排气柜的操作室内建立起稳定的空气流动模式,所以空气乱流和涡流问题仍未解决,危害实验人员健康和安全的溢流风险依旧存在。上述现有技术的排风柜结构的排风导流风道并不具有优良的排风效果,为了根据实际情况设计验证不同结构的排风柜的导流风道的排风性能,现有的通常是做出来后进行试验才知道具体的效果,时间周期差个,研发成本高,无效方案的概率大。

技术实现思路

1、本发明提供了一种实验室多通道导流风道结构,并且基于该结构提供以一种优化该导流风道结构的方法,所要解决的是是在设计试验阶段,缩短研发周期和降低研发成本,规避无效方案,充分运用现有计算机算力,节约方案筛选的计算时间;与此同时得到减少工作腔内湍流、有害气体积聚和排风不畅的问题的内部流道结构模型。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

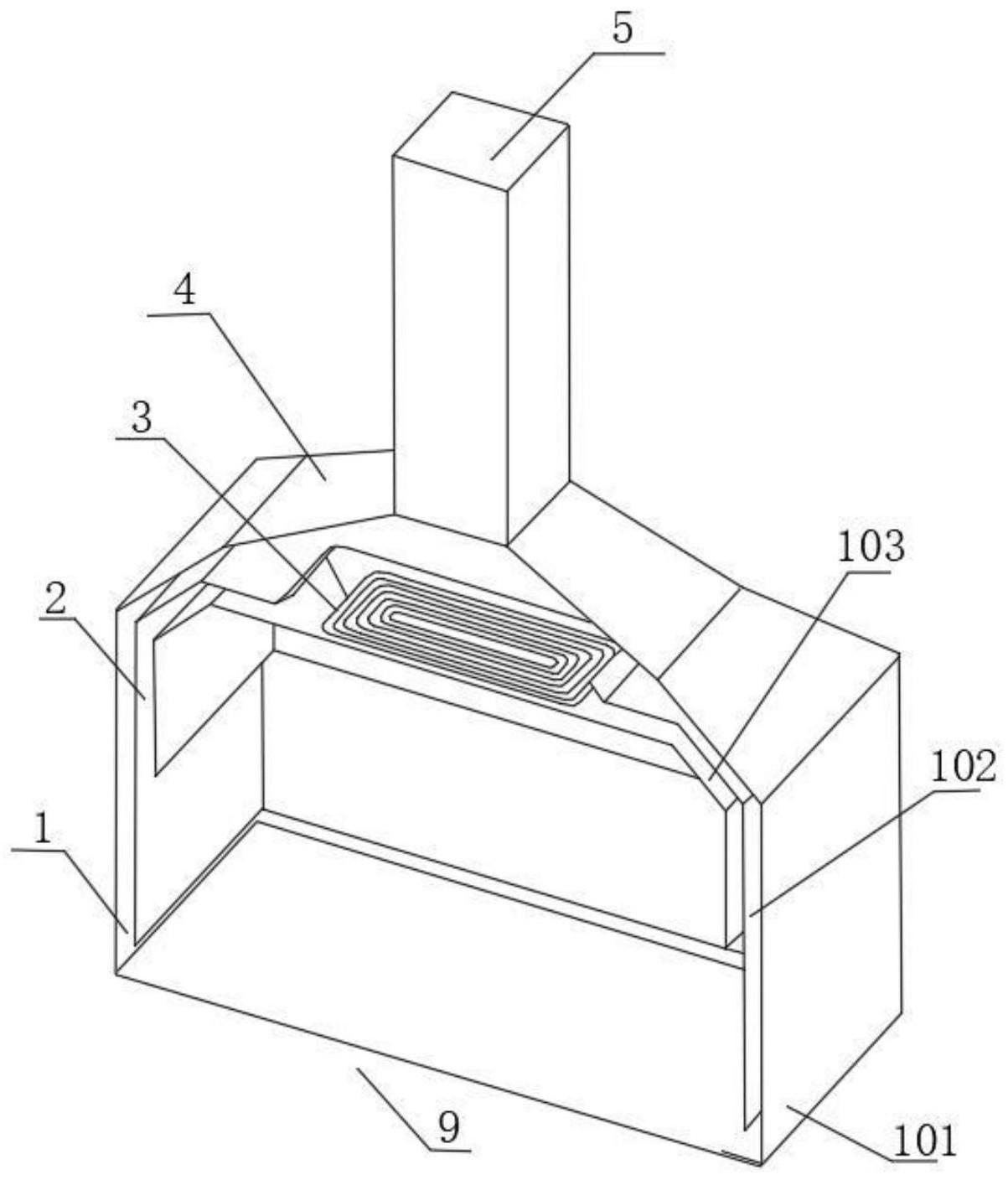

3、本发明的一种实验室多通道导流风道,用于排风柜中,所述导流风道采用三通道结构,三通道结构包括相互隔离且独立设置的下部风道、中部风道和顶部风道,三通道结构均为排风导流通道,导流风道上设带有出风口的顶部集风罩,位于顶部集风罩与中部风道之间为实验工作腔;

4、所述顶部集风罩采用由下至上的缩口结构,上部为圆形,下部为矩形口,所述下部矩形口与内部导流板顶部固定相连;

5、所述中部风道和顶部风道的风道入口位置安装有可调节式孔隙板;所述实验工作腔的后端脚位置为球体外弧形结构,位于实验工作腔的前部为进风口。

6、进一步地,所述三通道结构由外到内依次间隔且竖向环绕设置的外部导流板、中部导流板以及内部导流板构成。

7、进一步地,所述中部导流板两端与外部导流板内侧面固定相连形成下部风道;所述内部导流板两端与中部导流板内侧面固定相连形成中部风道。

8、进一步地,所述中部风道的底部风道入口高于下部风道的底部风道入口。

9、进一步地,所述可调节式孔隙板采用双层相互重叠的孔板结构,通过推移双层的孔板,使相互间孔隙发生变化,实现孔隙率调整。

10、一种优化实验室多通道导流风道结构的方法,该方法用于对上述一种实验室多通道导流风道结构进行优化,包括如下步骤:

11、s1、选取排风柜内部三通道结构为研究对象并建立数学模型,分析排风柜结构数学模型,并将建立的数学模型进行离散、数值转化,将通风柜内排风导流通道的问题归纳为数值:湍流圈数、压力损失;

12、s2、分别定义出本排风导流通道试验的自变量、因变量和控制变量;控制变量:面风速、出风口压力、排风柜的进风口的高度h和长度w、室温、压力;自变量为排风柜柜内结构,不同的结构选取若干个模型作为一组试验;因变量设为柜内湍流圈数,压力损失;

13、s3、根据控制变量和自变量建立假设流道模型一组,利用软件auto cad三维建模绘制出柜内流道模型,并做平滑、锐化处理,得到一组试验流道结构模型;

14、s4、使用autocad或solidworks软件对本组假设导流风道和实验环境建立排风导流通道模型,再用ansys软件的mesh模块对排风导流通道模型进行网格划分;

15、s5、对各个排风导流通道结构使用fluent软件进行计算,模拟示踪气体选用sf6气体扩散数值模型;先假设排风导流通道内部空气属于不可压缩粘性流体,且符合boussinesq近似的假设,流体流动遵循质量、动量、能量和湍流运输等守恒定律,描述流体流动控制方程写成如下:

16、连续性方程

17、

18、其中,ρ为流体密度,t为时间,为矢量速度;

19、x动量方程:

20、

21、y动量方程:

22、

23、z动量方程:

24、

25、其中,μ为动力粘度,u为x方向的速度;v为y方向的速度;w为z方向的速度;su、sv、sw为广义广义源项;

26、能量方程:

27、

28、其中t为时间,k为流体的传热系数;cp为流体的比热容,st粘性耗散项;内部排风导流通道流动特性预测的可靠性和准确性取决于物理域中正确的湍流模型;标准k-ε模型、能够实现k-ε模型、sst k-ω湍流模型、雷诺应力模型rsm和rng k-ω湍流模型在描述具有强流线曲率、旋涡和旋转的流动方面都有实质性的改进;而k-ε模型与实验值吻合较好,误差小于5.5%;因此,采用可实现的k-ε紊流模型来解释紊流,与标准k-ε模型相比,该模型对于更广泛的流量类别更为准确可靠.

29、标准k-ε模拟方程

30、湍动能k的运输方程为:

31、

32、耗散率ε的运输方程:

33、

34、其中为非稳定项,为对流项为扩散项,为产生项,为消失项,各项的物理意义与k运输方程各项对应;c1、c2为常数项;

35、s6、对各组试验的测试数据使用cfd-post后数据处理器进行输出,所得结果并列表;将表格中的数据进行cfd-post图形分析得到可视化结果图,并由可视化结果图最终得到最优结构模型的自净过程和时间;分析组内不同模型的变量数据,找出正确最优的模型;

36、s7、对得出的模型结合模拟变量数据进行结构分析,排除干扰变量,缩小结构优化范围,是否基于本模型继续优化,若是,则返回s2步骤进行新的一组模型数值模拟;若否,即为可靠,正确流道,则进行下一步骤;

37、s8、对优化后的结构流道量化尺寸,对得到的尺寸进行实验样品制作;

38、s9、制作实验产品进行测量,对应与模拟所测量的点对实验产品进行测量,并对测量的变量数据按照公式进行计算;

39、s10、对s9步骤得到的变量数据与模拟数据进行比较,检验是否正确和对应,再与优化前的变量数据进行比较,得到优化过后的排风柜的工作腔流道结构。

40、本发明相对于现有技术包括有以下有益效果:

41、(1)本发明提供了一种相互隔离且独立设置的下部风道、中部风道和顶部风道的三通道结构,该结构有利于增强在排风柜内的稳定的空气流动,降低空气乱流和涡流带来的问题,具有优良的排风效果,在流道结构上,相较多数通风柜内流道,湍流数量减少显著,自净时间缩短至10s左右,低面风速0.3m/s时也保证有害气体泄漏达到规范标准;

42、(2)顶部集风罩采用上部为圆形,下部为矩形口且由下至上的缩口结构,位于中部风道和顶部风道的风道入口位置安装的可调节式孔隙板能够联动调节孔隙率,能够基于具体场景优化顶部部湍流;实验工作腔的后端脚位置为球体外弧形结构,可以有效消除后端角部湍流的存在,防止有害气体角部长时间积聚;

43、(3)优化过后的导流流道,相较于以往内部阻力更小,柜内湍流更少,相同的排风量下,有害气体外溢更少,达到了提高实验人员实验环境的目的;

44、(4)通过本发明提出的优化实验室多通道导流风道结构的方法,运用假设模型+控制变量+模拟的试验方法,反复假设、模拟,得出最正确,最可靠的流道设计结构,再进行实验论证,最终优化导流风道内部流道结构;

45、(5)应用本方法一方面可以有效的得到更好的设计结构,另一方面采用模拟技术,缩短了实验周期和实验多次的成本支出,相较传统方法更准确、更快、更省成本的得到一种优化的多通道排风柜流道;

46、(6)经过本发明的优化设计方法优化后,相较于与以往的设计方法可以有效的节约研发时间,1个模型建立到测试完毕仅需要8小时算,相比于实际试验一个结构模型从设计计算到采购制造安装至少需要10天以上时间,研发时间缩短了10倍以上,而此方法离散问题后,可以避免设计领域的局限性,提高了设计上限,又以组为单位不断筛选又保证了结果的正确性和可靠性。

47、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!