一种铝电解含碳危险废弃物协同资源化方法

本发明涉及铝电解危险废弃物处理,具体为一种铝电解含碳危险废弃物协同资源化方法。

背景技术:

1、2022年,我国金属原铝产量达到4021.4万吨,已连续多年成为世界上最大的原铝生产国和消费国。但在铝电解生产过程中会排放10~30kg/tal的废阴极炭块和5~15kg/tal的炭渣等含有高浓度可溶性氟化物/氰化物的含碳危险废弃物。目前,由于缺乏兼顾毒性物质清洁处置与有价元素综合回收的高效处理方法,绝大多数铝电解含碳危险废弃物处于堆存状态,其显著的浸出毒性对于生态环境具有严重的污染风险,同时导致大量优质炭资源处于闲置状态。因此,国内外学者针对废阴极炭块或炭渣的安全处置与资源化利用开展了大量研究,但关于二者的协同处置研究较少,目前主要集中于以下几个方面:

2、专利文献cn114751746a公开了一种铝电解行业含碳固废的处理方法,将破碎后的铝电解废阴极炭块和炭渣进行混合,然后加入550~750℃的高温沸腾炉中富氧燃烧1.5h,获得含碳量≤0.5%的电解质。但在高温燃烧过程中会产生大量的能耗与碳排放,且废阴极炭块和炭渣所含优质石墨与低硫煅后石油焦作为燃料低值利用,经济效益不明显,同时废旧阴极炭块所含的复杂难溶性杂质也会进入回收产品,严重影响再生电解质的循环利用。

3、专利文献cn113426807b公开了铝电解危废渣联合处理和资源综合利用方法,采用铝灰经过加压水浸和硫酸浸出产生的含铝酸性溶液对炭渣进行浸出,随后通过废阴极炭块经过加压碱浸后产生的含氟碱性溶液对该浸出废液进行中和处理,实现大修渣、炭渣、铝灰三种危险废物处置过程中酸碱废液的协同利用。但该方法同时涉及大修渣、炭渣、铝灰三条处理工序及中间产品的协同利用工序,工艺流程极为复杂,处理效率低,规模化生产难度大。

4、专利文献cn107626712a公开了一种铝电解危险固废综合处理方法及资源化利用,对废阴极炭块和炭渣分别进行细化、制浆、浮选处理,回收炭粉和电解质粉,然后利用该电解质粉与废旧耐火材料、废氧化铝固废混合料、纯净氧化铝通过熔炼还原炉制备硅铝合金和电解质。但该方法包括废氧化铝固废混合料、废阴极炭块、炭渣、废旧耐火材料等原料的单独处理工序,工艺流程复杂,协同处置难度大,且回收炭粉纯度较低,经济效益不明显。

5、专利文献cn113278808b公开了一种联动回收铝冶炼过程多种固废物料的方法,依次对铝灰和废阴极炭块进行破碎、混合、筛分、磁选,去除单质铝和高铁物料后进行水浸和热酸浸出,产生的热酸浸出料浆与炭渣浮选回收的脱碳炭渣进行混合浸出,产生的混浸渣返回炭渣浮选流程进行深度除杂,混浸液经过中和沉淀和高温煅烧获得氟化铝和氧化铝混合产品。但该方法涉及铝灰/废阴极炭块湿法浸出、炭渣浮选两条处理流程,工艺流程复杂,物料匹配难度大,处理效率低。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种铝电解含碳危险废弃物协同资源化方法,构建多种铝电解含碳危险废弃物的集中处置工艺,实现铝电解废阴极炭块和炭渣中所含炭材料和含氟组分的协同回收,具有回收产品附加值高、工艺流程简单、绿色环保的特点。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

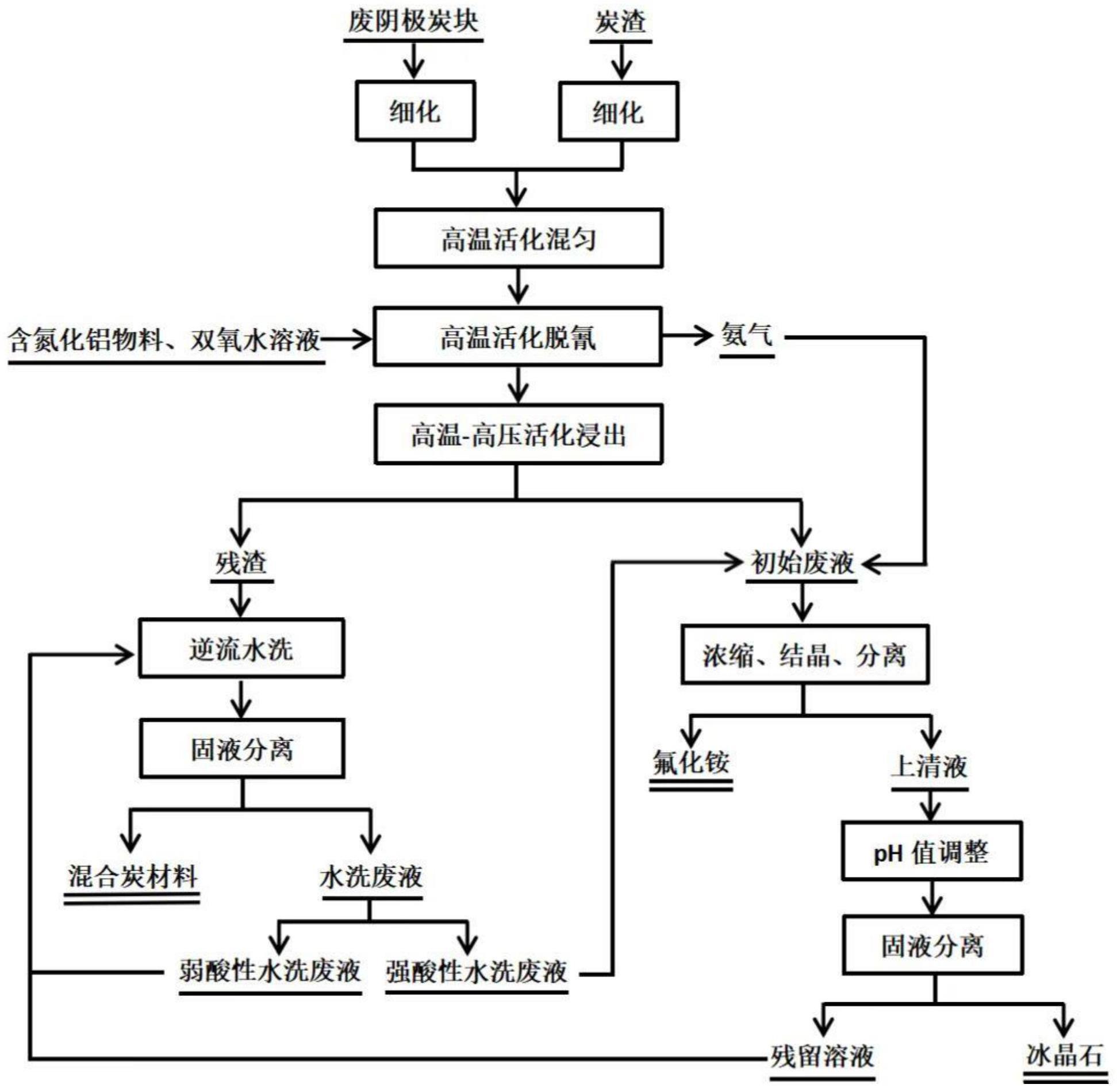

3、一种铝电解含碳危险废弃物协同资源化方法,包括如下步骤:

4、s1.分别对废阴极炭块和炭渣进行细化与干燥处理,得到粉体物料1和粉体物料2;

5、s2.将粉体物料1和粉体物料2按照1:0.5~3.0的质量比加入高温球磨装置进行高温活化与混匀预处理,得到混合粉体物料a;预处理转速为100~400r/min,预处理时间为0.1~1.0h,预处理温度为100~250℃;

6、s3.按照混合粉体物料a质量的10~30%向高温球磨装置加入含氮化铝的粉体物料,得到混合粉体物料b,随后加入浓度为1~10ml/l的双氧水溶液,控制双氧水溶液与混合粉体物料b的液固比为2~20ml/g,进行活化脱氰处理得到脱氰物料和氨气;待脱氰结束后,收集氨气并储存;

7、s4.向高温球磨装置加入反应药剂进行高温-高压活化浸出,控制脱氰物料与反应药剂的体积比为1:0.5~3.0,反应药剂浓度为2~12mol/l,转速为100~300r/min,浸出时间为0.5~5.0h,浸出温度为120~240℃;待浸出结束后,依次进行固液分离与球料分离,获得残渣和初始废液;残渣经过逆流水洗处理后进行固液分离,获得混合炭材料和水洗废液。

8、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s1中,粉体物料1和粉体物料2的粒径均<0.074mm。

9、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s2中,所述的高温球磨装置配备排气阀,高温球磨装置的内衬材料为聚四氟乙烯。

10、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s3中,所述的含氮化铝的粉体物料为氮化铝或铝灰渣,其粒径<0.074mm。

11、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s3中,脱氰转速为150~350r/min,脱氰时间为0.1~2.0h,脱氰温度为100~250℃。

12、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s4中,所述的反应药剂为硫酸、氢氟酸、盐酸、硝酸的一种或几种。

13、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s4中,所述的水洗废液包括强酸性水洗废液和弱酸性水洗废液,其中强酸性水洗废液ph值≤2,强酸性水洗废液与初始废液进行混合获得高浓度废液,弱酸性水浸废液ph值>2,弱酸性水洗废液循环用于逆流水洗处理。

14、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s4之后还包括:

15、s5.通过步骤s3中储存的氨气将初始废液或高浓度废液的ph值调整至4~6,依次进行浓缩、结晶、分离、干燥处理,获得氟化铵和上清液。

16、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s5中,将上清液的ph值调整至6~10,控制温度为40~90℃进行冰晶石结晶,固液分离后获得冰晶石和残留溶液。

17、作为本发明所述的一种铝电解含碳危险废弃物协同资源化方法的优选方案,其中:所述步骤s5中,残留溶液与弱酸性水洗废液混合后循环用于逆流水洗处理。

18、本发明的有益效果如下:

19、本发明提出一种铝电解含碳危险废弃物协同资源化方法,将机械活化、混匀处理、活化脱氰、高温-高压活化浸出多段处理工序耦合在高温球磨装置完成,实现废阴极炭块和炭渣的协同资源化处理,本发明具有工艺简单、回收产品附加值高、二次污染风险小、设备投资与场地占用少的技术优势,还具备铝电解非碳危废-铝灰渣的协同资源化能力,氰化物的解离率≥99.5%,混合炭材料的固定碳含量≥99.0%,氟的回收率≥97.5%。

- 还没有人留言评论。精彩留言会获得点赞!