陶瓷膜曝气装置、适用于微纳米曝气的臭氧接触池及曝气方法

本发明涉及水处理设备,具体为一种陶瓷膜曝气装置、适用于微纳米曝气的臭氧接触池及曝气方法。

背景技术:

1、臭氧(o3)具有极强的氧化能力,是水处理领域最常用的氧化剂之一,其与活性炭联用组成的臭氧—生物活性炭深度处理工艺,近年来在我国的饮用水处理厂中得到了广泛应用,同时,臭氧的使用也显著的增加了水处理成本。饮用水厂的臭氧接触池大多采用微孔曝气的方式投加臭氧,微孔曝气产生的气泡为毫米级(平均直径>5 mm),上升速度较快,传质效率低,故臭氧接触池的设计均较深且多采取二至三段投加以延长接触时间。降低气泡的尺寸能够有效提高臭氧的传质效率,降低臭氧的投加量。直径小于50 μm的气泡被称为微纳米气泡(micro-nano bubble, mnbs),相比于微孔曝气所产生的毫米级气泡,mnbs在水中的停留时间长,比表面积大,传质效率高,可产生更多的活性氧(ros),从而强化臭氧对各类污染物的氧化降解效率。

2、mnbs通常由溶气释气法或分散气体法产生,这两种方式均需要先将气体与水加压混合再进行释放,但溶气泵或高压水泵的使用会显著增加建设成本和运行成本。中空平板陶瓷膜是近年来新兴的一种膜材料,具有极强的化学稳定性以及机械强度,膜上大量的微孔能够对气体进行切割,平均孔径小于100 nm的陶瓷膜能够在合适的压力下能够直接有效的产生mnbs,避免了溶气泵等高能耗设备的使用,能够显著降低臭氧微纳米气泡(o3-mnbs)的产生成本。

3、同时,常规的臭氧接触池设计并不适合mnbs的曝气方式(传统臭氧接触池结构参见《给水排水设计手册 第3册城镇给水》第二版第12章),常规的臭氧接触池采用钛板曝气头,产生的臭氧气泡为毫米级,上升速度极快,气泡产生后迅速由接触区水面溢出,几乎不会进入反应区。而mnbs上升速度较慢,极易受水流速度的影响,故将o3-mnbs直接投加至常规臭氧接触池时,o3-mnbs受流速影响,其运动方向与水流流向相同,无法逆流上升进入接触段,而是直接进入反应段,受水流影响迅速上升,导致微气泡扩散效率下降,难以发挥o3-mnbs的优势。

技术实现思路

1、本发明的目的是针对现有技术中臭氧接触池不适合微纳米气泡曝气,而提供一种适用于臭氧接触池、进行微纳米曝气的陶瓷膜曝气装置、在臭氧接触池进行微纳米曝气的方法,利用mnbs具有较高的内压、较大的比表面积及mnbs坍塌过程中产生的大量羟基自由基的特点,提高臭氧传质效率的同时,提高羟基自由基产率,以强化难降解有机物的氧化效率。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种陶瓷膜曝气装置,与臭氧发生器连通,设置于臭氧接触池中,用于向臭氧接触池中曝气,所述曝气装置包括上底座和下底座,上底座和下底座之间平行间隔设置有多个平板陶瓷膜,平板陶瓷膜和上底座内部都具有进气腔,且平板陶瓷膜和上底座内部的进气腔相通,上底座连接有进气管,进气管连通臭氧发生器与上底座;所述平板陶瓷膜为表面平均孔径小于100 nm的三氧化二铝陶瓷膜。

4、三氧化二铝还能有效提高催化臭氧产生羟基自由基的速率。

5、优选地,多个平板陶瓷膜可拆卸式连接在上底座和下底座之间,方便平板陶瓷膜拆卸下来清洗、更换。

6、优选地,所述曝气装置还包括多个上夹具和下夹具,每个上夹具活动连接在上底座的下底面,每个下夹具活动连接在下底座的上底面,每个平板陶瓷膜上、下端相应卡设在上夹具和下夹具中;其中,上夹具和下夹具整体为长条形平板结构,上夹具下底面具有两个向下凸起的卡头,下夹具上底面具有两个向上凸起的卡头,两个卡头分别位于上夹具和下夹具长度方向的两端,上夹具两个卡头之间的底面开设有长条形的出气孔,且上夹具内部具有与上底座内部进气腔相通的腔体;

7、平板陶瓷膜内部具有空腔,平板陶瓷膜上端开设有进气孔,平板陶瓷膜上端卡接在上夹具的两个卡头之间,且上端与上夹具的下底面密封接触,上夹具的长条形出气孔与平板陶瓷膜的进气孔连通,通过进气孔与上夹具内部及上底座连通。

8、进一步地,上底座和下底座整体为长方体平板结构,具有上、下底面、左、右端面和前、后端面共六个侧面,其中,上底座的左/右端面连接进气管,上底座的下底面、下底座的上底面都间隔连接有多个t字形的导轨,上底座的导轨为上导轨,下底座的导轨为下导轨;

9、上/下导轨的两端端面呈t字形,每个导轨包括一个竖板和一个水平板,竖板固定连接在上/下底座的下/上底面,相邻两个上导轨之间形成一个端面呈t字形的滑槽,相邻两个下导轨之间形成一个端面呈倒t字形的滑槽,上夹具滑动卡设在上导轨形成的滑槽中,下夹具滑动卡设在下导轨形成的滑槽中;

10、上底座的前/后端面向下沿伸、与下底面一起形成用于限制上夹具的限位板,且相邻两个上导轨之间的限位板上都连接有一个气动快速接头母体,气动快速接头母体与上底座的进气腔相通;上夹具的相应一端设置有与气动快速接头母体匹配连接的气动快速接头子体,通过气动快速接头母体与气动快速接头子体的连接,连通上底座、上夹具及平板陶瓷膜;下底座的前/后端面向上沿伸、与上底面一起形成用于限制下夹具的限位板。

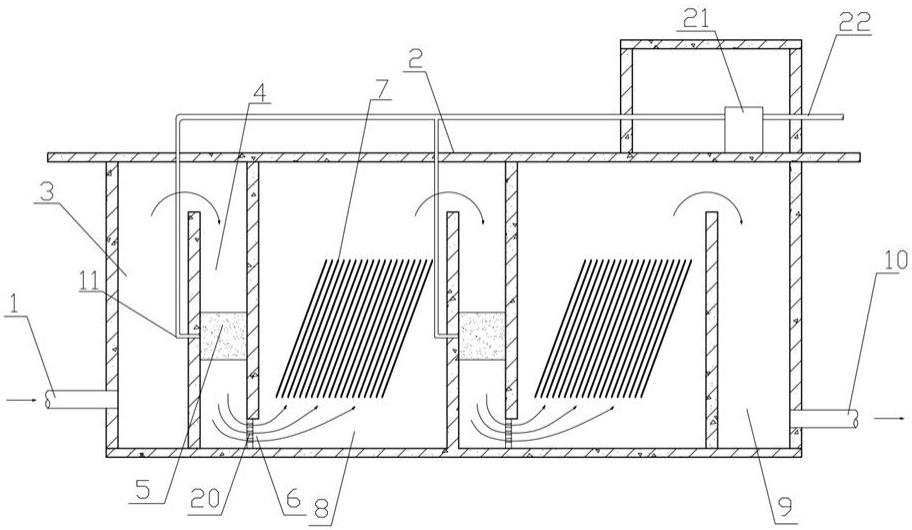

11、一种适用于微纳米曝气的臭氧接触池,包括池体和臭氧发生器,池体的两侧分别设置有进水管和出水管,池体上设置有盖板,池体内沿水流方向依次设置有多个处理单元,每个处理单元包括一曝气段和一反应段,水流依次经过曝气段和反应段;曝气段包括两个导流墙和设置在两个导流墙之间的陶瓷膜曝气装置,靠近进水管的处理单元为第一个处理单元,第一个处理单元的第一道导流墙与池体侧壁之间具有间距,形成进水廊道;处理单元的第一道导流墙底端与池体底部连接,在第一道导流墙顶端与盖板之间设有开口一,第二道导流墙顶端与盖板连接,在第二道导流墙底端与池体底部之间设有开口二,陶瓷膜曝气装置设置在第一道导流墙与第二道导流墙之间、并位于靠近导流墙高度方向的中部位置,臭氧发生器产生的臭氧通过管道输送至陶瓷膜曝气装置内部;反应段包括设置在第二道导流墙之后的斜板,斜板位于上一个处理单元的第二道导流墙与下一个处理单元的第一道导流墙之间。

12、平板陶瓷膜间距均匀地安装在曝气段中部而非底部,产生的o3-mnbs在合适的流速下随水流向下流动,充分利用接触区的停留时间使进水与o3-mnbs高效混合。

13、斜板可以大大增加mnbs的上升路径,延长其在反应段中的停留接触时间。

14、优选地,曝气段中部设置的陶瓷膜微纳米曝气组件,可根据设计水量适当增加或减少陶瓷膜微纳米曝气组件的数量。

15、进一步地,在开口二处安装有穿孔花墙,穿孔花墙可以使o3-mnbs均匀地分布在进水截面上,使其能够在反应段沿池宽方向均匀分布,减轻回流现象。

16、进一步地,陶瓷膜曝气装置,包括上底座和下底座,上底座和下底座之间可拆卸、平行间隔设置有多个平板陶瓷膜,平板陶瓷膜和上底座内部都具有相通的进气腔,上底座连接有进气管,进气管连通臭氧发生器与上底座内部进气腔;所述平板陶瓷膜为表面平均孔径小于100 nm的三氧化二铝陶瓷膜。

17、进一步地,上底座和下底座整体为长方体平板结构,具有上、下底面、左、右端面和前、后端面共六个侧面,其中,上底座的左/右端面连接进气管,上底座的下底面、下底座的上底面都间隔连接有多个t字形的导轨,上底座的导轨为上导轨,下底座的导轨为下导轨;上/下导轨的两端端面呈t字形,每个导轨包括一个竖板和一个水平板,竖板固定连接在上/下底座的下/上底面,相邻两个上导轨之间形成一个端面呈t字形的滑槽,相邻两个下导轨之间形成一个端面呈倒t字形的滑槽;

18、所述陶瓷膜曝气装置还包括多个上夹具和下夹具,上夹具和下夹具整体为长条形平板结构,上夹具下底面具有两个向下凸起的卡头,下夹具上底面具有两个向上凸起的卡头,两个卡头分别位于上夹具和下夹具长度方向的两端,上夹具的两个卡头之间的底面开设有长条形的出气孔,且上夹具内部具有与上底座内部进气腔相通的腔体;

19、上夹具滑动卡设在上导轨形成的滑槽中,下夹具滑动卡设在下导轨形成的滑槽中;平板陶瓷膜内部具有进气腔,平板陶瓷膜上端开设有进气孔,平板陶瓷膜上端卡接在上夹具的两个卡头之间,平板陶瓷膜下端卡接在下夹具的两个卡头之间,且平板陶瓷膜上端与上夹具的下底面密封接触,上夹具的长条形出气孔与平板陶瓷膜的进气孔连通,通过进气孔与上夹具内部及上底座连通;

20、上底座的前/后端面向下沿伸、与下底面一起形成用于限制上夹具的限位板,且相邻两个上导轨之间的限位板上都连接有一个气动快速接头母体,气动快速接头母体与上底座的进气腔相通;上夹具的相应一端设置有与气动快速接头母体匹配连接的气动快速接头子体,通过气动快速接头母体与气动快速接头子体的连接,连通上底座、上夹具及平板陶瓷膜;下底座的前/后端面向上沿伸、与上底面一起形成用于限制夹具的限位板。

21、一种臭氧接触池的曝气方法,包括:控制进入臭氧接触池的水流速度为10mm/s,臭氧发生器产生的臭氧以0.10-0.16 mpa的压力输送至陶瓷膜曝气装置进行曝气。

22、进入臭氧接触池的水流速度控制在10 mm/s,可避免mnbs因自身浮力逸出曝气段而无法进入反应段;通过控制进入臭氧接触池的水流速度、导流墙之间的距离、使穿孔花墙处水流速度不低于15 mm/s,可以保证mnbs可以随水流运动至反应段最右侧斜板,确保反应充分进行。

23、本发明与现有技术相比,具有如下有益效果 :

24、本发明所述陶瓷膜曝气装置可以产生微纳米气泡,相比于微孔曝气所产生的毫米级气泡,o3-mnbs在水中的停留时间长,比表面积大,传质效率高,可产生更多的ros,从而强化臭氧对各类污染物的氧化降解效率。

25、本发明所述的臭氧接触池分段设计曝气段和反应段,使进水与o3-mnbs高效混合,并在反应段沿斜板、池宽方向均匀分布,有效延长o3-mnbs在水中的运动路径,增加接触时间。

26、本发明所述的曝气方法结合臭氧压力、进水流速、陶瓷膜孔径,能够产生平均粒径小于50 μm的o3-mnbs,提升臭氧在水中的传质效率、强化自由基生成的同时避免了溶气泵等高能耗设备的使用,能够显著降低o3-mnbs的产生成本。

- 还没有人留言评论。精彩留言会获得点赞!