一种高速气浮除油处理装置的制作方法

本发明涉及气浮除油,尤其涉及一种高速气浮除油处理装置。

背景技术:

1、油水分离是石油化工废水处理过程中的一个重要的工序,石油化工废水处理较为困难,目前现有的石油化工废水除油方式采用气浮工艺,气浮工艺是采用泵同时吸入液体和空气,当泵吸入液体的时候,在泵口端形成一定负压,空气便经吸气孔和液体一起被吸入,经过高速旋切的泵叶轮剪切,气体便溶解于液体中,当这些饱和溶气水进入溶气罐,经过一定时间的稳定后,再经过释放装置瞬间减压便释放出高度致密微小气泡,污水进入气浮池后和这些微气泡混合,微气泡会附着到悬浮物上并将固体悬浮物带到水面。

2、专利号为cn113582467b的专利文献公开了一种集成化石油化工废水多级处理装置,包括过滤组件、吸附滤油组件、气浮除油组件和复合发酵组件;过滤组件包括两端贯通的过滤池,过滤池一端为过滤进水端,另一端为过滤出水端,过滤池内侧壁固定设有多个过滤板;与过滤池相连通设有中和调节池;先利用过滤组件对石油化工废水中的颗粒杂质进行拦截过滤,利用吸附组件对石油化工废水表面的油污进行吸附清除,利用气浮除油组件能够对石油化工废水中的悬浮油滴进行清除,利用复合发酵组件对石油化工废水进行好氧发酵和厌氧发酵,利用光催化组件对石油化工废水进行光催化处理。

3、但是,在实际使用过程中,发明人发现气浮除油时,由于絮凝物悬浮状态不稳定导致气泡水对其包裹性不高,进而造成絮凝物提炼效率不高的问题。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,通过设置引流机构配合气泡二级发生机构,利用引流机构的转动形成涡流,让絮粒在微气泡处循环滞留一段时间流出,提高絮凝物和气泡的结合程度,气泡的出气方向形成滞留絮凝物的涡流动力,絮凝物在水面上集中,再配合气泡的均匀分散,向上与逐步靠拢的絮凝物进行结合,进而提高附着程度,从而解决了气浮除油时,絮凝物悬浮状态不稳定且气泡水对其包裹性不高,进而导致絮凝物提炼效率不高的技术问题。

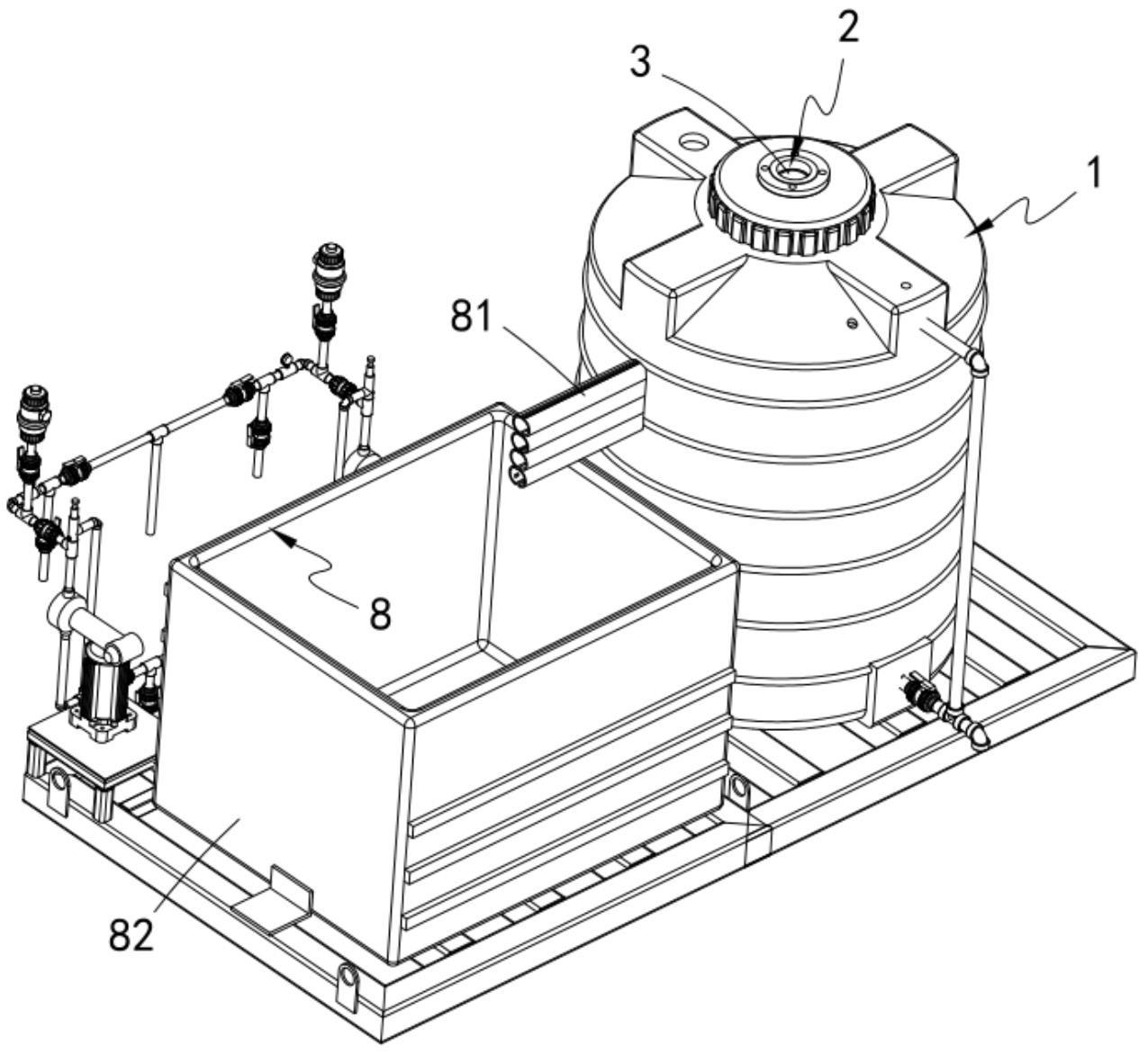

2、针对以上技术问题,采用技术方案如下:一种高速气浮除油处理装置,包括气浮池、设置在所述气浮池内的气泡发生器以及设置在所述气浮池一侧且用来将浮渣进行分离的分离机构,所述气浮池内有絮凝反应后产生的原水;

3、所述气泡发生器包括:

4、气泡一级发生机构,所述气泡一级发生机构包括中空结构且与压力容器机连通设置的立柱,所述立柱上端侧壁为镂空结构设置且该镂空部下端连接与所述立柱内壁适配的滤板;

5、引流机构,所述引流机构包括转动设置在所述立柱外圆周轴面的集料组件以及驱动所述集料组件进行圆周转动的驱动组件;

6、气泡二级发生机构,所述气泡二级发生机构包括一端与所述集料组件连通设置且另一端与所述立柱上端连通设置的传输组件以及滑动设置在所述集料组件内的且将其内的溶气水均匀且有序输出的推送组件;以及

7、所述立柱圆周方向均匀开设有若干出气孔a,所述集料组件的传动通道沿圆周方向开设有若干出气孔b;

8、所述出气孔a、出气孔b分别通过对应设置的控制组件a及控制组件b驱动实现溶气水间歇性出液工作。

9、作为优选,所述集料组件包括:

10、转环,所述转环转动在立柱上端,所述立柱安装在支架上,该支架外置于所述气浮池;以及

11、所述传动通道沿所述转环圆周方向设置若干组且与所述转环同步转动。

12、作为优选,所述驱动组件包括伺服电机、设置在所述伺服电机输出端的减速器、在所述减速器驱动下进行圆周转动的传动轮以及与所述传动轮啮合且设置在所述转环外的齿环。

13、作为优选,所述传输组件包括:

14、罩盖,所述罩盖固定连接在所述镂空部上端且与所述立柱内连通设置;

15、转盘,所述转盘转动在所述罩盖与镂空部下端之间且转动处设置有密封圈;

16、传输管道,所述传输管道一端与所述传动通道上端连通且另一端与所述转盘连接设置,所述传输管道与所述转环连接。

17、作为优选,所述推送组件包括固定设置在所述立柱外的导向轨道、适配滑动在所述传动通道内且为l型结构的推动单元以及与所述推动单元连接且弹性安装在所述传动通道上的传动轴,所述传动轴的另一端设置有滑动在导向轨道内的导向部。

18、作为优选,所述控制组件a包括与所述滤板中心固定连接的连接柱、若干组沿立柱圆周方向并排设置的第一平推件及第二平推件;

19、所述第一平推件及第二平推件错位设置且均包括第一平推单元以及与第一平推单元错位设置且交替传动的第二平推单元;所述第一平推单元及第二平推单元均包括通过弹性单元a安装在所述连接柱上且竖直设置的安装架a、若干组安装在所述安装架a且与所述出气孔a匹配滑动设置的堵料头a;

20、所述堵料头a上贯穿开设多组自侧壁通往上端的导流槽a,所有导流槽a的进口高低不一。

21、作为优选,所述控制组件a由第一传动组件驱动进行传动;

22、该第一传动组件包括安装在所述安装架a上且贯穿滑动设置在所述立柱的导向柱、与所述转环同轴且固定连接的导向环,所述导向柱在导向环的导向下水平往复抽拉。

23、作为优选,所述控制组件b包括若干组沿传动通道宽度方向并排设置的第一顶出件及第二顶出件;

24、所述第一顶出件及第二顶出件错位设置且均包括第一抬升单元以及与第一抬升单元错位设置且交替传动的第二抬升单元;

25、所述第一抬升单元及第二抬升单元均包括水平设置的安装架b、若干组安装在所述安装架b上且与所述出气孔b匹配滑动设置的堵料头b以及一端与所述安装架b连接且另一端与所述传动通道底部连接的弹性单元b;

26、所述堵料头b上贯穿开设多组自侧壁通往上端的导流槽b,所有导流槽b的进口高低不一。

27、作为优选,所述控制组件b由第二传动组件驱动进行传动;

28、该第二传动组件包括安装在所述安装架b上的凸起块a、与所述推动单元固定连接的连杆以及沿着所述连杆长度方向设置若干组且与凸起块a相适配的凸起块b。

29、作为又优选,所述分离机构包括:

30、传输通道,所述传输通道水平固定设置在所述气浮池上且贯穿于气浮池向外延伸,该传输通道为波纹管结构设置;以及

31、过滤仓,所述过滤仓位于所述传输通道输出方向下端设置。

32、本发明的有益效果:

33、(1)本发明中通过设置引流机构配合气泡二级发生机构,利用引流机构的转动形成涡流,让絮粒在微气泡处循环滞留一段时间流出,提高絮凝物和气泡的结合程度,气泡的出气方向形成滞留絮凝物的涡流动力,絮凝物在水面上集中,再配合气泡的均匀分散,向上与逐步靠拢的絮凝物进行结合,进而提高附着程度,整个结合过程定向性高;

34、(2)本发明中通过设置推送组件,利用转动过程中推动单元的推送工作,进一步促进溶气水的发射工作,为溶气水与絮粒创造良好的粘附条件及增加粘附强度,确保微气泡能迅速均匀地与絮粒混合,提高微气泡的捕捉机率;同时输出的微气泡在低速引导的水流传动,涡流不仅没破坏气泡,还把气泡往中心牵引,使得原本直线上浮的微气泡变成斜线上浮,微气泡的覆盖区域更广,从四面八方朝向包裹絮粒,使其快速气浮;

35、(3)本发明中通过第一传动组件配合控制组件a,实现微气泡有频率的错位输出,避免小气泡突破泡壁与大泡并合的趋势,从而提高气浮体稳定,该微气泡区域错位的输出工作保证气泡的微细度,保证气泡的输出个数同时增大与絮粒粘附的表面积,防止微气泡在输出时通过之间的相互碰撞而使气泡扩大;同时在堵料头a堵塞导流槽a时,可以将导流槽a进行疏通,避免絮粒对导流槽a堵塞工作,从而大大提高微气泡与絮粒的结合效果。

36、综上所述,该设备具有自动化且除渣效率高的优点,尤其适用于气浮除油技术领域。

- 还没有人留言评论。精彩留言会获得点赞!