用于油水分离的磁性材料及其制备和油水分离方法及装置

本发明属于废水处理,尤其涉及一种用于油水分离的磁性材料及其制备和油水分离方法及装置。

背景技术:

1、在工业生产过程中,如石油化工、日用化工、纺织、皮革、钢铁制造和金属加工行业,每天都会产生大量的含油废水。从20世纪90年代开始,我国大部分油田开采进入中后期,产出液中含水率逐年增加,部分井液的含水率已超过95%。含油废水中的油对自然环境和生态环境造成严重破坏,污染水体,影响居民饮水安全。在水体表面的油可以阻碍氧的深入,造成水体缺氧。油在被生物体分解过程中需要消耗氧,导致水体缺氧变臭,使生物死亡。油类中某些烃类物质,使生物畸形或致癌。这些油水混合物对环境和人体健康危害极大,因此需要有效处理,迫切需要高效油水分离技术。

2、油水分离过程可分为从油水混合液中提取原油的原油脱水过程,以及从含油污水中(含油率常低于1%)去除油和其他杂质的含油污水处理过程。目前为止,工业上分离油水的方法主要有气浮、重力分离、吸附分离、凝聚和絮凝等方法。但这些方法不易去除超细乳化分散油滴,特别是当乳化油滴粒径小于20μm时,需要施加电场或者添加化学物质脱乳,造成能源消耗和二次污染,且成本较高。膜分离技术以其高效的分离效率和简单的操作过程能够适用于分离各种乳化油水,特别是含表面活性剂的乳液,但是在工业处理含油废水方面的应用仍受到膜污染、易堵塞等问题的限制。

3、因此,含油废水的分离,特别是乳化油水的分离面临全球性的挑战。开发一种新型油水分离处理方法十分有必要。

技术实现思路

1、本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种用于油水分离的磁性材料及其制备和油水分离方法及装置,可以高效分离乳化油水,能耗低、成本低且环保。

2、为解决上述技术问题,本发明提出的技术方案为:

3、一种用于油水分离的磁性材料的制备方法,包括下述的步骤:

4、(1)将破碎后的磁铁矿或磁赤铁矿通过成球制成磁性颗粒;

5、(2)将所述磁性颗粒分散于羧甲基纤维素水溶液并超声处理,然后固液分离并用磁铁收集颗粒,得到cmc填充的磁性颗粒;

6、(3)将cmc填充的磁性颗粒分散于乙基纤维素的有机溶剂中,超声处理,然后固液分离并用磁铁收集颗粒,得到用于油水分离的磁性材料。

7、作为进一步的改进,步骤(1)所述磁性颗粒粒径为1~4mm。

8、作为进一步的改进,步骤(2)所述羧甲基纤维素水溶液浓度为0.8~1.5wt%,超声处理20~40分钟。

9、作为进一步的改进,步骤(3)所述有机溶剂为甲苯,乙基纤维素浓度为0.8~1.5wt%,超声处理20~40分钟。

10、本发明提供的一种用于油水分离的磁性材料,由所述的方法制备而成。

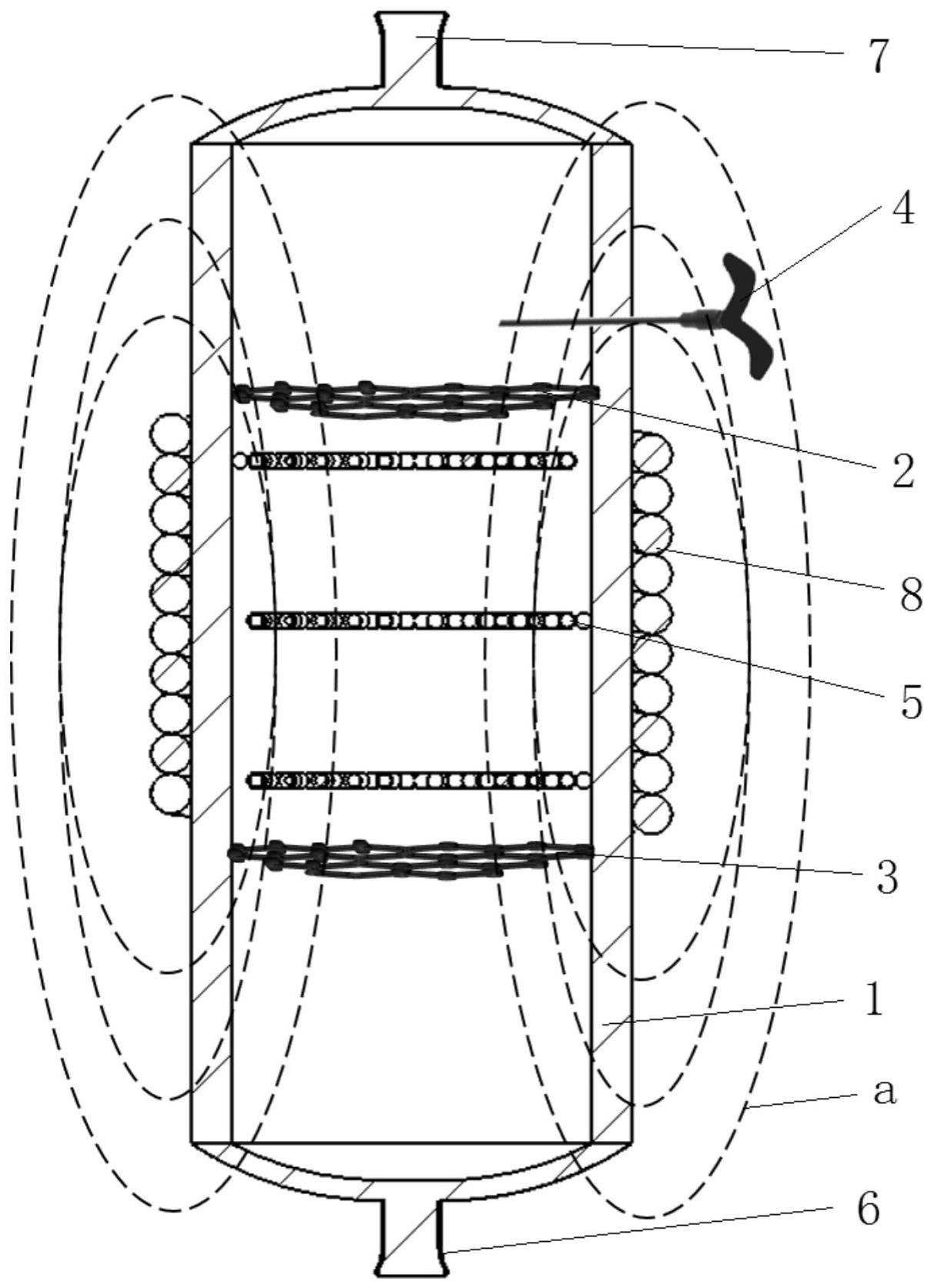

11、本发明提供的一种油水分离装置,所述装置包括分离柱、环绕于分离柱外壁的线圈、设置于分离柱内的上格栅和下格栅,以及填置于上格栅和下格栅之间的权利要求5所述的用于油水分离的磁性材料。

12、作为进一步的改进,还包括设置于分离柱底部的进料口和与进料口连接的射流装置,以及设置于分离柱顶部的出油口。

13、作为进一步的改进,还包括监测系统,所述监测系统包括设置于分离柱上部的油水界面检测计,用于当油层厚度达到油水界面检测计所在位置时,停止进料,油层通过出油口排出。

14、作为进一步的改进,所述用于油水分离的磁性材料在分离柱中的填隙率为45~80%。

15、本发明提供的一种油水分离方法,采用所述的油水分离装置进行油水分离,包括下述的步骤:

16、(1)将油水混合物通入分离柱;

17、(2)线圈中通入交流电,磁场大小设定在4~6gs、频率设定在30~45hz,进行油水分离,保持0.5~2h,停止通入油水混合物;

18、(3)在分离柱中通入清水并添加弱碱,磁场大小调整为8~12gs,频率调整为50~70hz,保持10~30min,对磁性材料进行清洗回收。

19、与现有技术相比,本发明的有益效果为:

20、本发明采用天然矿物作为基础材料——磁铁矿或磁赤铁矿作为初始材料,对原始矿物进行破碎磨矿,通过成球技术得到稳定的带有磁性的小磁球,再用cmc、ec疏水改性使其表面形成疏水层,制得用于油水分离的磁性材料。相比于其它的合成材料,天然矿物的矿化使其具有很强的稳定性,使用寿命更长,适用的环境也更加复杂。能够在油水混合物中实现多次循环利用,且油水分离效果好。

21、在磁性材料制备方面,由于磁赤铁矿、磁铁矿矿物本身具有良好的亲水性,在其结构表面具有较活跃的羟基,通过羧甲基纤维素钠(cmc)与氧化铁(fe3o4)颗粒的初次反应,羧甲基纤维素钠结构表面具有丰富的羟基与羧基,能够与磁铁矿表面活跃的羟基进行缔合,形成稳定的亲水表面,且扩充了磁铁矿表面羟基的分布位点,提供更多羟基位点方便后续ec进行充分吸附,制备了由内磁芯和外层界面活性材料组成的磁响应和界面活性复合磁性颗粒。其次是乙基纤维素(ec)溶液在cmc上吸附,ec是应用最广泛的水不溶性纤维素,ec的一端在有机溶剂中与cmc中的羟基进行缔合链接,另一端作为疏水端与外界接触,形成稳定的疏水界面,从而在磁性颗粒表面形成一层稳定的疏水层。与以往的制备方法相比,通过对不同的纤维素材料进行连续吸附而不发生不必要的衍生化反应,合成具有磁性响应和界面活性的复合磁性颗粒的方法要简单得多,而且具有更高的能源效率和更少的浪费。合成的复合磁性颗粒具有高界面活性,因此可以在油水界面上有效分割。多相乳液中的超细分散油滴会被磁性材料疏水表面捕捉,进而有效实现外加磁场可控的油水分离。cmc在裸氧化铁表面的吸附不仅增强了ec在cmc底料氧化铁表面的后续吸附,而且大大提高了氧化铁分散体的胶体稳定性。与一次性化学品相比,减少化学用品用量,具有可循环使用的特点。与传统破乳方法相比,cmc和ec为绿色材料,无毒且具备生物友好性,制成的界面活性纳米颗粒对环境友好,能更有效地破乳,高效分离乳化油水混合物。

22、本发明采用磁场控制技术,通过对油水分离装置附加交变磁场,在外加磁场的作用下从而改变磁性铁球的受力情况,使其能够实现磁性铁球在油水混合物中以一定频率进行小幅度振动。相较于常规静态接触,在磁控作用下,使得疏水磁性铁球与油滴界面接触效果更好,强化聚并,提高小油滴聚结的效率,有效分离乳化油水。同时基于流场湍动和磁场调控双重作用,能够实现无堵塞聚结。同时也能将磁性铁球上附着的悬浮物和固体杂质通过惯性力进行分离,能够实现材料高效率的清洁回收利用。

23、在磁场控制的前提下,本发明的分离所有过程均在分离柱中进行,技术系统化,磁场调控集中化,使其过程更加稳定。分离柱内部采用逆流的形式,下进上出,使油水混合物与磁性颗粒充分接触,且避免分离分层后的油水再次混合,保证分离效率,强化颗粒在磁场作用下的扰动,方便对残留物进行清洗。分离装置可以进行串联循环,提高油水分离效果;能进行自动化改造,延伸性较强,可发展空间较大。整个分离过程能耗低、成本低且环保。

- 还没有人留言评论。精彩留言会获得点赞!