一种餐厨垃圾低碳资源化利用的方法

本发明涉及废物资源化利用,具体为一种餐厨垃圾低碳资源化利用的方法。

背景技术:

1、近年来,随着生活垃圾分类政策的推行,产量巨大的餐厨垃圾面临着严峻的处理处置难题,对餐厨垃圾处理提出了更高的要求。我国餐厨垃圾呈现出高含水、高油脂、高有机质以及高盐的总体特点,其中,餐厨垃圾的有机质含量在90%左右,且其有机组分相对复杂,而有机组分与水分呈现高度结合的状态,这往往导致餐厨垃圾的脱水效果较差。高含水的状态制约着餐厨垃圾的减量化,但丰富的有用物质又使其具备了巨大的资源化利用潜力。

2、目前,对于餐厨垃圾的资源化利用多采取筛分-制浆-三相分离-厌氧消化工艺,但是该工艺存在以下问题:

3、1、高能耗:餐厨垃圾的三相分离通常需要预先加热,从而保证油水固三相实现良好的分离,这往往造成过高的能源输入,不利于节能环保;而且,厌氧消化完成后高有机负荷消化沼液/沼渣的处理难题成为厌氧消化的限制性因素。

4、2、占地面积大、生产效率低:三相分离后得到的液相产物在进行厌氧消化工艺处理时,需要在厌氧消化池中反应,并通过厌氧菌的代谢,实现有机物的降解,从而产生生物质沼气,实现餐厨垃圾资源利用。但是,厌氧消化池占地面积较大,普遍大于100㎡,不利于缩减生产成本,且厌氧菌一次发酵时间长达7-10天,生产效率较低。此外,大量的原料在初期被筛除,这造成了资源的浪费。

技术实现思路

1、本发明提供了一种餐厨垃圾低碳资源化利用的方法,可以解决现有技术中高能耗的问题,同时实现产物的高效资源化利用。

2、本技术提供如下技术方案:

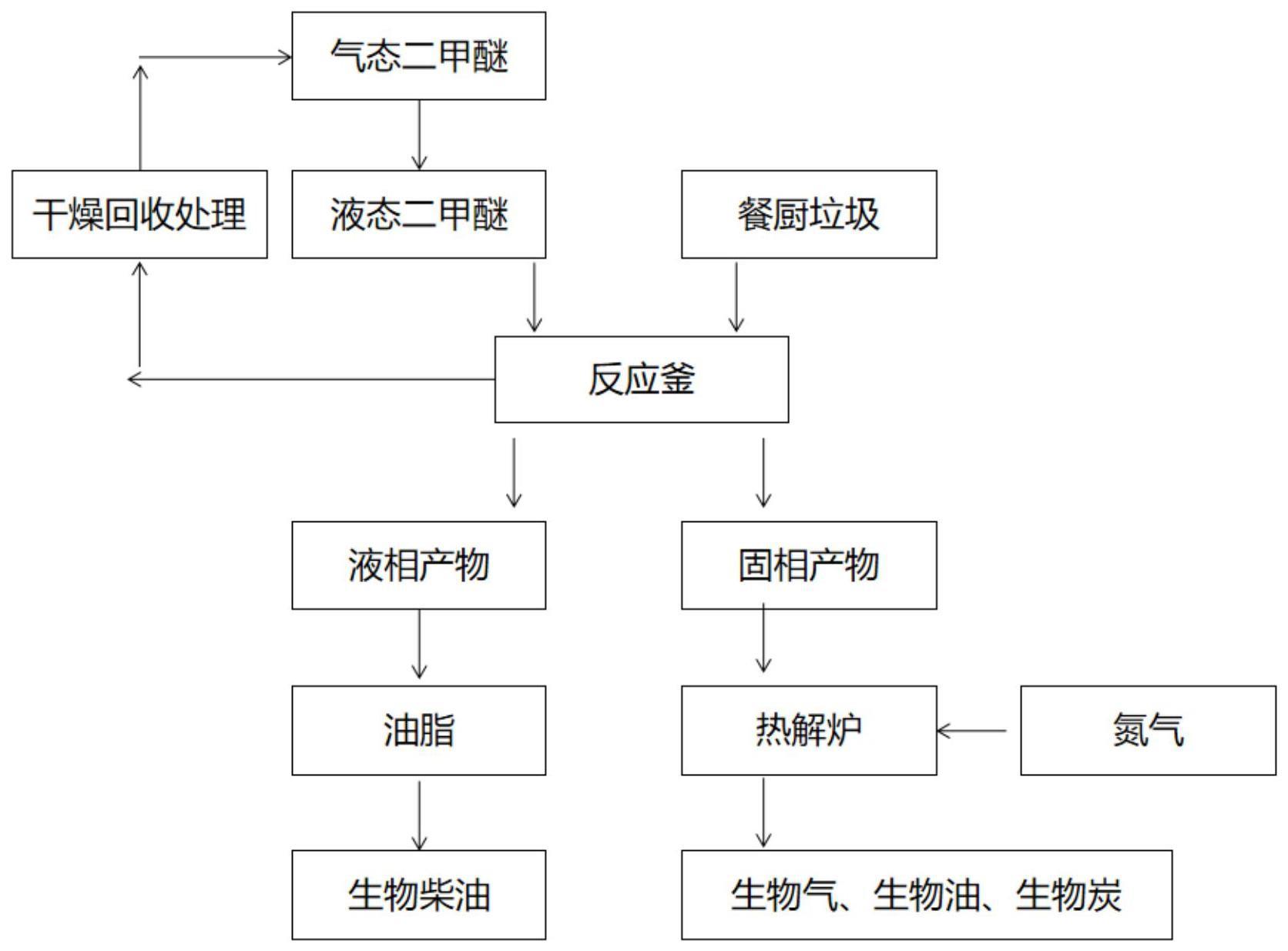

3、一种餐厨垃圾低碳资源化利用的方法,包括以下步骤:

4、s1:对待处理的餐厨垃圾先后进行粗大杂物的筛除和破碎混匀,然后置于反应釜中;

5、s2:通过加压使气态二甲醚液化,并通入反应釜与餐厨垃圾进行混合反应,反应充分后,对溶脱后反应釜中得到的液相产物与固相产物进行过滤分离;

6、s3:通过减压使液态二甲醚气化,并对气态二甲醚进行干燥回收处理;

7、s4:对分离后的液相产物进行分液,并得到油脂,然后将油脂提纯为生物柴油原料;

8、s5:将分离后的固相产物置入热解炉中,并进行炭化处理,得到生物气、生物油、生物炭,然后对生物气、生物油、生物炭进行提纯处理。

9、发明构思:

10、发明人在采取上述方案前,曾采取其他工艺实现对餐厨垃圾的资源化利用,但是效果并不显著,如下:

11、发明人首先考虑到垃圾热解工艺,发明人将餐厨垃圾经过简单破碎后,并进行干燥处理,然后投进炭化炉获得生物炭等生物质资源。但发明人发现,由于餐厨垃圾具有含水量大,热值低的特点,干燥处理效率较低,且干燥能耗高,并不能够达到降低能耗的效果。进一步地,发明人考虑通过板框压滤、离心等机械方式脱除餐厨垃圾中的水分,但是受限于餐厨垃圾的特点和机械方式的局限性,最终脱水效率较低、效果较差。

12、然后,发明人考虑在垃圾热解工艺之前进行液化有机溶剂溶脱工艺,利用液化有机溶剂对水的混溶性,以代替干燥处理,实现对餐厨垃圾的脱水减量,以及提高餐厨垃圾的热值,从而有利于垃圾热解工艺降低能耗。发明人分别选用乙腈、丙酮、乙醇以及正己烷作为溶剂,但发现乙腈、丙酮、乙醇以及正己烷的脱水效果并不佳,脱水率不高于60%,另外,乙腈、丙酮、乙醇以及正己烷的挥发性都不强,需要采取加热手段,才能够将其由液态转换为气态,能耗比较高,回收比较困难,且回收率较低,仅为40~60%。

13、经过大量实验后,发明人最终筛选出来了液化二甲醚作为有机溶剂。由于液态二甲醚具有对水优秀的混溶性,发明人经实验发现,餐厨垃圾固体产物的脱水率最高可达82%,有效提高餐厨垃圾的热值,有利于垃圾热解工艺降低能耗;另外,由于液态二甲醚还具有对油脂优秀的亲和力,餐厨垃圾固相产物油脂提取率最高可达98%,既有利于对提取的油脂进一步提纯制备生物柴油原料,实现产物的高效资源化利用,也有利于有效降低后续垃圾热解工艺中餐厨垃圾的油脂率,避免制备得到的生物炭表面因油脂率高而产生粘结的问题,满足生物炭的利用需求。同时,由于常温常压下,二甲醚为气态的,在经过加压后,气化二甲醚可转化液态,减压后,可实现将液态二甲醚转换为气态,有利于回收并循环利用,回收率达到97%以上。

14、技术原理:

15、首先,本方案对待处理的餐厨垃圾进行筛除,以去除金属、瓷片、大棒骨等粗大杂物,避免其在后续处理环节中对设备造成损坏。然后,餐厨垃圾进行破碎混匀,减少餐厨垃圾的粒径以及混合均匀,以实现后续反应更加充分,再将餐厨垃圾放入反应釜中。接着,由于气态二甲醚的分子间距比较大,分子之间的相互作用力较弱,不利于反应的进行,而液态二甲醚的分子间距比较小,分子之间的相互作用力较强,且能够更好溶脱餐厨垃圾,因此,本方案对气态的二甲醚进行加压液化,并将液化二甲醚通入反应釜中,与餐厨垃圾进行混合反应。液态二甲醚作为一种具有中等极性的有机溶剂,对于油脂具有极好的溶解能力,同时能够与极性很强的的水实现一定比例的混溶,因此当液态二甲醚与餐厨垃圾混合时,能够同时结合餐厨垃圾中的油脂和水分,并在压力作用下实现餐厨垃圾中油脂的提取以及水分的脱除。待混合反应充分后,本方案通过减压,使得二甲醚气化,从而既实现二甲醚与液相产物的快速分离,又有利于对气态二甲醚的回收利用,待气态二甲醚进行干燥回收处理后,即可实现循环利用。

16、溶脱后,本方案通过过滤分离,实现液相产物与固相产物的分离。反应釜中得到了固相产物,主要由粗蛋白、糖类、少量水等物质组成。由于液相产物主要包括水和油脂,而水与油脂不互溶,且油脂密度小于水,因此,本方案通过分液的方法即可分离出油脂。由于分离提纯后的油脂可以作为优质原料制备生物柴油,因此,本方案进一步将油脂提纯为生物柴油原料,从而实现废油资源化利用。另外,由于固相产物经过溶脱后,油脂以及大部分水得到脱除,使得固相产物的热值得到提高,因此,本方案将固相产物置入热解炉中进行炭化处理,在炭化处理过程中,由于粗蛋白、糖类等物质受热发生分解-聚合等反应,固相产物被热解从而生成生物气、生物油以及生物炭。经过提纯处理获得燃料气、生物柴油以及活性炭。

17、有益效果:

18、1、低能耗:本方案利用加压有机溶剂溶脱法,通过对二甲醚的加压、减压,使其在液态以及气态之间转换,即可实现对餐厨垃圾的油脂提取以及脱水。相比现有技术,本技术能耗低,无需加热设备持续供能,有利于减少资源浪费。另外,由于固相产物经过脱水处理,有效提高热值,相比现有技术,无需进行干燥烘干处理,进一步节省能源。

19、2、油脂提取率以及脱水率高:由于液态二甲醚具有对油脂极强的亲和力以及对水的较好的混溶性,因此能够实现对餐厨垃圾的有效提油以及脱水,从而有利于后续进一步的资源化利用。发明人经过大量实验发现,液化二甲醚能够对餐厨垃圾中油脂的脱除率高达99%,能够实现近乎完全提油,有利于提高后续生物柴油的产量;另外,固相产物经过液化二甲醚溶脱后,脱水率可达到82%,有利于有效提高固相产物的热值,从而有利于后续炭化处理。

20、3、循环利用率高:本方案通过对二甲醚的加压、减压,使其在液态以及气态之间转换,从而实现对二甲醚的回收循环利用。发明人实验发现,液化的二甲醚在减压气化后回收率可达95%以上,从而实现了对有机溶剂的循环利用,有利于节省生产成本。

21、4、高效资源化利用:本方案通过高效提取油脂,并提纯为生物柴油原料,既实现对油脂的资源化利用,又能够进一步提高生物柴油的产量。另外,本方案通过对固相产物的炭化处理,从而收集炭化过程生成的生物气、生物油以及炭化完成后的生物炭,并根据实际需求进行提质利用。其中,生物气主要包括甲烷、一氧化碳、氢气等易燃组分,经过净化后可以作为燃气回用;生物油通过添加催化剂提质可以生产生物柴油;生物炭可以作为燃料、土壤改良剂、吸附剂甚至改性制备活性炭进行资源化利用。因此,本方案能够实现对产物的高效资源化利用,且产物附加值高。

22、进一步,所述步骤s2中加压为加压至0.6-1.0mpa,减压为减压至常压。

23、有益效果:发明人发现,当加压压力为0.6-1.0mpa时,气态二甲醚液化效果佳,气态二甲醚已基本实现彻底液化,液化率达到99%,有利于后续混合反应的进行;当加压压力超过1.0mpa时,过高的压力会造成不必要的能量输入,产生额外的能耗问题。当加压压力小于0.6mpa时,气态二甲醚液化效果差,几乎全部以气态形式存在,不利于后续混合反应的进行。另外,发明人发现,液态二甲醚挥发性强,在常压状态下即可实现气化,且气化率为99%,本方案将减压压力设为常压,既有利于实现液态二甲醚气化,也有利于简化工艺,无需额外控压,恢复至常压即可。

24、进一步,所述步骤s2中,混合反应的条件为:混合反应时间为5~20min,混合反应温度为25~45℃,反应压力为0.6~1.0mpa,液态的二甲醚与餐厨垃圾质量倍数为5~15。

25、有益效果:采取上述混合反应条件时,混合反应效果更佳,从而有利于实现对餐厨垃圾的提油以及脱水。发明人发现,反应体系仍需保持0.6-1.0mpa的反应压力,不然会产生二甲醚加压过程相似的问题;此外,当反应温度低于25℃、液态的二甲醚与餐厨垃圾质量倍数小于5时,由于餐厨垃圾粘度大、流动性差等原因,餐厨垃圾与液态二甲醚不能充分反应,往往造成较差的脱水和提油效果;随着混合反应温度和质量倍数的持续增加,液态二甲醚的餐厨垃圾的混合反应效果得到很大的提升,而当温度高于45℃、质量倍数大于15时,混合反应参数的增加不再产生显著的影响,从而会造成不必要的浪费。

26、进一步,所述步骤s2中,混合反应过程中还进行搅拌,搅拌速率为200~400rpm,搅拌时间为5~20min。

27、有益效果:采用上述搅拌时间以及搅拌速度,有利于液态二甲醚与破碎后的餐厨垃圾充分混合,从而使得混合反应更加充分,有利于提高提油率以及脱水率。

28、进一步,所述步骤s3中,过滤分离过程中,过滤分离压力为0.6~1.0mpa,分离时间为1~2min。

29、有益效果:采用上述分离压力以及分离时间,有利于使液相产物与固相产物彻底分离,从而有利于后续分别制备生物柴油以及生物炭,从而实现资源最大限度地利用。

30、进一步,所述步骤s1中,餐厨垃圾破碎尺寸为0.1~2mm。

31、有益效果:当餐厨垃圾破碎尺寸为0.1~2mm使,餐厨垃圾粒径较小,有利于在与液态二甲醚的混合反应中混合均匀,充分分散,以及充分反应,从而有利于提高提油率以及脱水率。

32、进一步,所述步骤s4中还包括,生物柴油原料通过酯交换反应制备生成生物柴油。

33、有益效果:由于本方案提纯得到的生物柴油原料含有甘油三酯,甘油三酯与催化剂进行酯交换反应得到生物柴油,从而实现对液相产物的高效资源化利用,且产物附加值高。

34、进一步,所述步骤s5中还包括,向热解炉通入氮气,并在炭化处理过程中保持惰性氛围。

35、有益效果:由于炭化处理本质上是一种热解气化过程,固相产物需要在缺氧的条件下才能进行热解气化,从而产生生物气、生物油、生物炭。本方案通过向热解炉通入氮气,从而维持惰性氛围,达到抑氧的效果,防止生物气与氧气反应,从而引起爆炸。

36、进一步,所述炭化处理过程中,升温速率为5~30℃/min,炭化反应温度为300~600℃,炭化反应时间为30~120min,氮气流量为100~1000ml/min。

37、有益效果:当采取上述的炭化条件时,固相产物炭化反应充分,能够最大限度产生生物气、生物油以及生物炭,实现对固相产物的高效资源化利用,且产量、产值更高。另外,当氮气流量为100~1000ml/min,有利于维持惰性氛围,增强炭化反应的稳定性以及安全性。

- 还没有人留言评论。精彩留言会获得点赞!