一种便于安装的模块化吊顶式吸风罩的制作方法

本发明涉及吊顶式吸风罩,具体涉及一种便于安装的模块化吊顶式吸风罩。

背景技术:

1、吸风罩是一种常用的装置,用于吸除产生的烟气、灰尘和人体有危害的气体,目前工业生产中,工业环境除尘、通风应用很广泛,工业生产中会产生大量的灰尘,需及时排放出去,这就需要在工作台上设置吸风罩将空气中的灰尘排出,保证工业区的干净整洁。

2、在对吸除空气中的灰尘的时候,关键一环是利用吸风罩对灰尘进行吸除,但是生活中的灰尘基本上是敞开的,而吸风罩只在灰尘附近进行吸气才能实现除尘的效果,现有的吸风罩形状采用圆形或者方形,同时现有的吸风罩大小固定,导致吸风罩无法适应不同尺寸的设备或工作区域,无法有效地覆盖目标区域或提供所需的空气流动,如果吸风罩的大小不与实际需求相匹配,可能会导致空气流动受限,影响除尘的效果。过大的吸风罩可能导致过多的空气被吸入,而无法形成足够的负压;过小的吸风罩可能限制空气循环,导致无法有效地捕捉颗粒物。大小固定的吸风罩可能无法针对特定应用进行优化。不同应用场景可能需要不同的吸风罩尺寸,以最大程度地提高通风效率和颗粒物捕捉率。因此,大小固定的吸风罩可能无法提供最佳的性能和效果。过大的吸风罩可能占用过多的工作空间,限制操作人员的活动范围或干扰设备的正常运行。并且吸风罩吸风过程中大小固定,可能无法适用于每一个客户,会增加额外的成本和工作量。

3、鉴于以上情况,为了克服上述技术问题,本发明设计了一种便于安装的模块化吊顶式吸风罩,解决了上述技术问题。

技术实现思路

1、本发明所要解决的技术问题是:在现有的吸风罩由于大小固定,导致吸风罩无法适应不同尺寸的设备或工作区域,同时无法有效地覆盖目标区域或提供所需的空气流动,如果吸风罩的大小不与实际需求相匹配,可能会导致空气流动受限,影响除尘的效果。

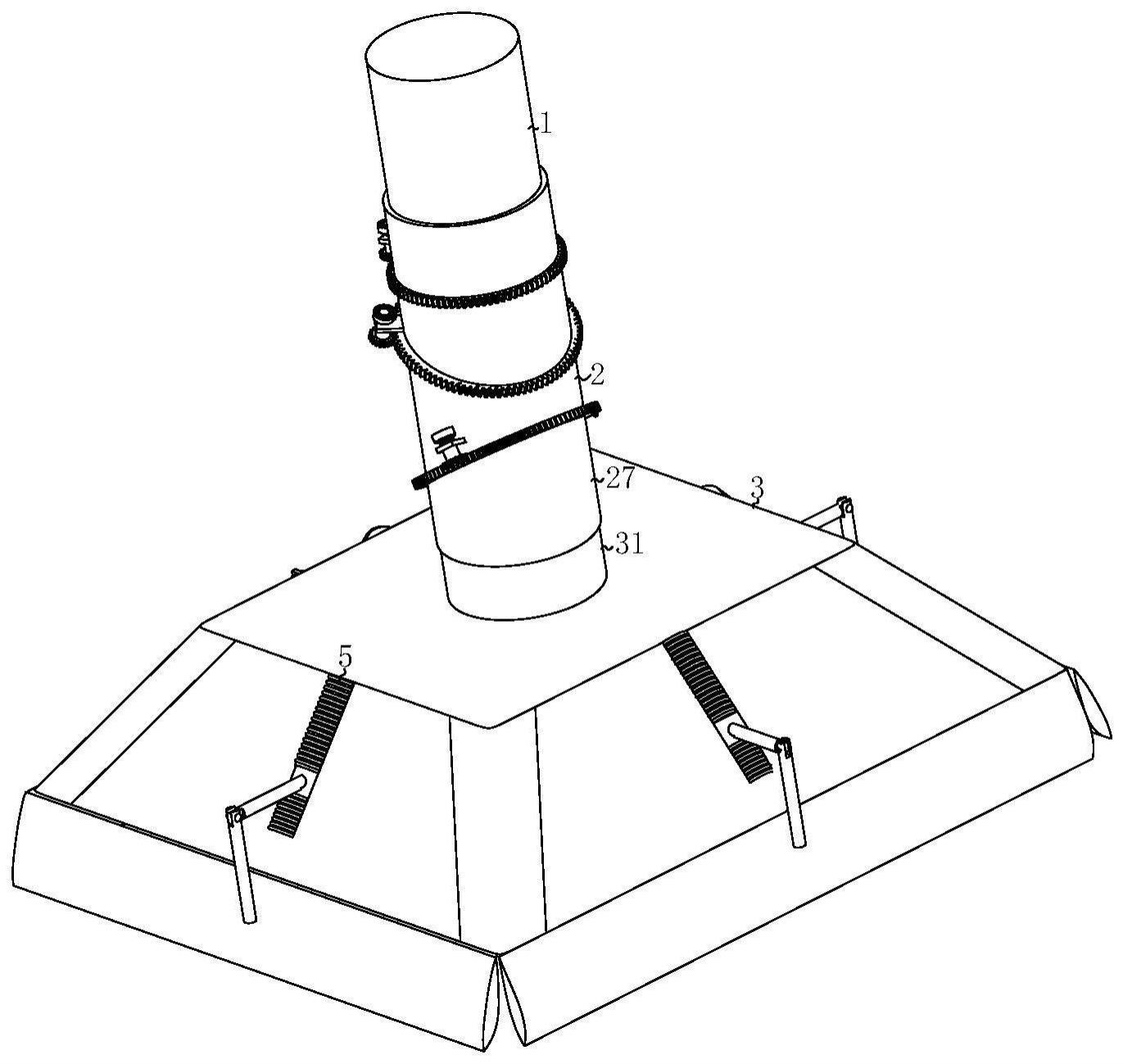

2、为了实现上述目的,本发明提供如下技术方案:本发明提供的一种便于安装的模块化吊顶式吸风罩,包括吸气管、转动筒、吸风罩、旋转机构、展开机构和安装组件,所述吸气管下端固定安装转动筒,所述吸气管与转动筒安装方式采用焊接或者铰接连接,所述转动筒通过筒体间可旋转的梯形结构关系和连接轴承的相互旋转,实现了对所述吸风罩的位置和角度的调节;所述转动筒下端固定安装吸风罩,所述转动筒与吸风罩安装方式采用焊接或者转动连接,所述吸风罩通过气体流动形成压力差,调整吸风罩的位置,所述吸风罩中心位置固定安装旋转机构,所述吸风罩与旋转机构安装方式采用转动连接,所述旋转机构在气体流动的作用下发生旋转,所述旋转机构侧边固定安装有展开机构,所述转动机构与展开机构安装方式采用滑动连接,所述展开机构通过将旋转机构中稳流风扇的旋转,转化为展开机构的垂直位移量,所述安装组件固定安装在吸风罩与旋转机构的交界处,所述安装组件通过旋转完成机构间的安装。

3、通过旋转筒和连接轴承的相互旋转,可以便捷地调节吸风罩的方向,以适应不同位置或角度的气体吸收需求。这种灵活性使吸风罩更能应对多样化的应用场景。吸风罩通过根据压力差来调节其开口范围,能够根据气体流量或压力条件自动调整气体的吸入量,有助于实现稳定的气体处理过程,提高吸风罩的工作效率。旋转机构通过气体流动形成稳定的流动,能够平稳地控制气体流动,稳定的气体流动有助于提高吸风的处理效果,并避免因气体流动不稳定而引发的问题。通过结合旋转机构和展开机构,吸风罩可以在某些气体处理过程中实现特定的展开角度。展开机构通过旋转机构的转动向上移动,在特定的气体处理过程中起到重要作用。

4、所述展开机构包括螺旋柱、移动杆、固定滑块、支撑杆、伸缩筒、排气管、伸缩板、调节杆和调节片,所述螺旋柱固定安装在旋转机构下方,所述螺旋柱与旋转机构安装方式采用滑动或者铰接连接,所述螺旋柱侧边固定安装有移动杆的一端,所述移动杆的另一端固定安装有固定滑块,所述移动杆与固定滑块安装方式采用焊接连接,所述固定滑块上开设滑动孔,且固定滑块两侧连接凸块,所述支撑杆固定安装在固定滑块中间位置,所述支撑杆与固定滑块安装方式采用滑动连接,所述支撑杆的直径与固定滑块上的滑动孔的直径相等,所述支撑杆的直径与吸风罩厚度比为2:3,所述伸缩筒固定安装在固定滑块的上端位置,所述伸缩筒长度与固定滑块的宽度相等,所述伸缩筒形状为椭圆形,所述伸缩筒的底端固定安装有排气管,所述排气管直径与移动杆直径的比为1:3,所述伸缩筒与固定滑块安装方式采用滑动或者铰接连接,所述伸缩筒长度与固定滑块的宽度相等,所述伸缩板固定安装在固定滑块的下端位置,所述伸缩板与固定滑块安装方式采用螺栓连接或者螺钉连接,所述伸缩板采用耐磨钢材质,所述固定滑块的侧边固定安装有调节杆,所述固定滑块与调节杆安装方式采用焊接或者铰接连接,所述调节杆的形状为l形,所述调节杆与伸缩杆保持水平对齐,所述调节杆下端固定安装有调节片,所述调节杆与调节片安装方式采用铰接或者螺栓连接。

5、通过将移动杆牢固地连接到旋转机构上,并采用滑动或铰接连接方式,可以确保展开机构的稳定性。展开机构在运动过程中能够保持固定的位置,避免晃动或脱离的情况发生。调节杆和调节片的组合可以对吸风罩的开口进行调节,l形状的调节杆提供了便捷的方式来控制调节片的位置和角度。调节杆与伸缩杆水平对齐,确保展开机构对吸风罩的开口和调节的稳定,而调节片的存在可以进一步微调吸风罩的工作状态,以满足不同角度的操作需求。展开机构采用耐磨钢材料制成的伸缩板,并通过焊接或滑动连接方式固定,确保展开机构具有高结构强度和耐用性。这样的设计可以确保展开机构在长时间使用中不易变形或破损,具有较长的使用寿命。支撑杆的直径与吸风罩厚度比为2:3,这种设计使得支撑杆具有更好的控制作用,同时提高移动的稳定,伸缩筒的长度与固定滑块的宽度相等,这种紧凑的设计使得零件之间的间隙小,保持组件之间的配合,确保展开机构的稳定性和顺畅的运动。排气管直径与移动杆直径的比为1:3,这种设计可以使得排气管可以更加准确的安装在移动杆上,展开机构的设计可能提供稳定、可调节和精确控制的特性,有助于实现系统吸风罩的高效运行和准确处理。

6、所述螺旋柱包括圆锥柱、螺旋叶片、限位槽和调节板,所述旋转机构的下端固定安装有圆锥柱,所述圆锥柱高度与梯形罩的高度相同形状设为梯形上窄下宽,所述圆锥柱周边固定安装有螺旋叶片,所述圆锥柱与螺旋叶片安装方式采用铰接或者焊接,所述螺旋叶片采用碳纤维复合材料,所述螺旋叶片上螺旋间的距离为4-8cm,所述螺旋叶片上开设所述限位槽,所述限位槽宽度与滑动块的宽度一致,所述调节板固定安装在螺旋叶片侧边,所述调节板与螺旋叶片安装方式采用滑动连接。

7、螺旋叶片采用碳纤维复合材料可以实现较高的强度和刚度,并具有轻量化的特点。这种设计能够减轻整体设备的重量,使转动机构更加便于操作和方便使用。碳纤维复合材料具有优异的刚性和抗变形性能,可以提供良好的结构刚度和稳定性。这有助于减少螺旋柱在转动过程中的振动和变形,提高螺旋柱的稳定性。此外,碳纤维复合材料具有良好的耐腐蚀性能,能够抵抗氧化、腐蚀和化学介质的侵蚀。这使得螺旋柱能够在潮湿、腐蚀性环境下工作,延长使用寿命并减少维护需求。螺旋叶片上螺旋之间的距离通常为4-8cm,这种距离可以提供较小的调节精度,使得气流可以实现精确的位置调节和控制,以满足特定应用的要求。当距离大于8cm时,移动板在没有缓冲的情况下接触到梯形罩,会对梯形罩施加冲击力,导致零件损坏。当距离小于4cm时,吸风时无法实现气流的稳定,并且重量过大,安装困难,对稳流风扇产生过大的压力,可能破坏转动机构中的零件,增加成本。

8、所述调节板包括滑动杆、挡风片、弹簧板、固定柱、伸缩弹簧和挤压弹簧,所述滑动杆固定安装在螺旋叶片上,所述滑动杆与螺旋叶片安装方式采用滑动连接,所述滑动杆的直径是螺旋叶片厚度的1/5,所述滑动杆一端固定安装所述挡风片,所述滑动杆与挡风片安装方式采用焊接连接,所述滑动杆另一端固定安装弹簧板,所述弹簧板宽度是所述限位槽的2/3,所述滑动板中间固定安装固定柱,所述滑动板与固定柱安装方式采用滑动连接,所述固定柱上固定安装伸缩弹簧,所述弹簧板下端固定安装挤压弹簧。

9、滑动杆的直径应为螺旋叶片厚度的1/5,以确保其能够在螺旋叶片上灵活滑动,并提供较大的伸缩范围。滑动杆安装在螺旋叶片上时更加稳定。当滑动杆直径与螺旋叶片厚度比小于1/5时,滑动杆在转动过程中容易破损,并且转动时更容易发生内部变形,从而降低效果。当滑动杆直径与螺旋叶片厚度比大于1/5时,滑动杆容易与伸缩杆碰撞,导致破损,零件之间的碰撞还会损害整个机构。通过调整挡风片和弹簧板的相对位置,可以使调节板产生偏移。固定柱固定在滑动板的中间位置,保持整个调节板的平衡。伸缩弹簧提供弹性支撑,能够缓冲外部冲击和震动,使调节板在不稳定的环境下仍能正常工作。弹簧板宽度为限位槽的2/3,使各个组件之间具有一定的自由度,可以根据需要进行微调和调整,以适应不同的工作条件和要求。挤压弹簧的存在增加了调节板的灵活性,可以根据需要提供额外的压力或缓冲效果。调节板的材料和结构设计能够提供良好的耐用性和可靠性。

10、所述伸缩组件包括滑动块、转动球、伸缩杆和清洁孔,所述滑动块固定安装旋转机构上,所述滑动块与旋转机构安装方式采用滑动连接,所述滑动块采用尼龙材质,形状为椭圆形,所述滑动块中心开设圆形凹槽,所述转动球固定安装在滑动块的圆形凹槽上,所述转动球与滑动块采用转动连接,所述转动球上固定安装有伸缩杆,所述转动球与伸缩杆安装方式采用转动连接,在所述滑动块、转动球和伸缩杆上开设清洁孔,所述移动杆直径是清洁孔直径3倍。

11、滑动块采用尼龙材质,这种材质具有良好的耐磨性、耐腐蚀性和低摩擦系数,使得滑动块能够在旋转机构上平稳运动。此外,尼龙材质还具有较高的强度和刚度,有助于提高滑动块的耐用性和可靠性。椭圆形状的设计使滑动块在运动过程中提供更稳定的支撑和导向,从而减少滑动块的晃动或偏移,提高吸风的精确性和稳定性。滑动块中心开设圆形凹槽,并安装转动球。这种设计可以实现转动球在凹槽中进行小幅度的转动,从而减少滑动块与旋转机构之间的摩擦和阻力。转动球的存在还可以提供更平滑的运动轨迹,减少零件之间的摩擦。因此,滑动块的设计能够提供较低的摩擦、更稳定的运动和较高的耐用性,有助于实现吸风罩吸风的高效运行和可靠性。

12、所述调节片长度与吸风罩底端的长度和宽度一一对应,所述调节片形状采用平面形,材质为硬铝,所述调节片与吸风罩间的角度向外倾斜30°。

13、调节片的长度与吸风罩底端的长度和宽度一一对应,确保调节片能够完整地覆盖和对齐吸风罩,提供良好的密封性和适配性。调节片采用平面形状,即扁平的片状设计。这种形状有助于调节片提供平稳的气流导向和流动控制。调节片采用硬铝材质,具有较高的强度和刚性,能够保持形状的稳定性并提供耐用性。同时,硬铝还具有抗腐蚀性和耐磨性,适用于气体处理环境。调节片与吸风罩之间的角度向外倾斜30°。这个倾斜角度能够导向气流并调节气体的流动方向,以实现所需的气体处理效果,既能避免碰撞问题,又能保证调节杆的稳定性和调节片的功能。当倾斜角度大于30°时,调节杆在拉伸调节片时会导致调节片和吸风罩发生碰撞,容易损坏零件,增加吸风罩的成本。当倾斜角度小于30°时,调节杆在拉伸调节片时需要更大的拉力,容易导致调节杆断裂。调节片的设计有助于提供良好的密封性、气流控制和气体处理效果。

14、所述转动筒包括固定管、连接齿轮、接头管、转动齿轮、转动管、吸风齿轮、吸风管、传动轴和传动齿轮,所述固定管一端固定安装在吸风管上,所述固定管与吸风管安装方式采用转动或者铰接连接,所述固定管的直径与吸风管的直径比为6:5,所述固定管的另一端固定安装连接齿轮的一端,所述固定管与连接齿轮安装方式采用转动或者铰接连接,所述连接齿轮的另一端固定安装有接头管,所述连接齿轮与接头管安装方式采用焊接连接,所述接头管采用直角梯形,所述接头管下端固定安装转动齿轮的一端,所述接头管与转动齿轮安装方式采用转动连接或者铰接连接,所述转动齿轮的另一端固定安装转动管的一端,所述转动齿轮与转动管安装方式采用焊接连接,所述转动管采用等腰梯形,所述转动管的另一端固定安装有吸风齿轮,所述转动管与吸风齿轮安装方式采用转动连接,所述吸风齿轮下端固定安装所述吸风管的一端,所述吸风齿轮与吸风管安装方式采用焊接或者螺栓连接,所述吸风管采用直角梯形,所述吸风管的另一端固定安装有吸风罩,所述吸风管与吸风罩安装方式采用转动连接或者螺栓连接,三个所述传动轴分别固定安装在固定管、接头管和转动管上,安装方式采用焊接连接,所述传动轴承上固定安装传动齿轮,安装方式采用啮合连接,所述传动齿轮的直径与连接齿轮直径比为1:5。

15、转动筒能够实现不同部件之间的协调运动和动力传递,以提供稳定可靠的操作。为了增强吸风罩的稳定性并提供平滑的流体传输和导向,吸风管、接头管和转动管采用了直角梯形和等腰梯形形状。通过调整转动筒的方向和角度,可以调整吸风罩的方向和角度,实现姿态的稳定控制和平衡的吸风效果。固定管的直径与吸风管的直径比例为6:5,相对于吸风管而言,固定管提供了更大的通道空间,使气体能够在管道中平衡分布压力。这有助于减少气体在管道中的速度变化和压力损失,从而提高吸风罩的吸风效率。传动齿轮的直径与连接齿轮的直径比例为1:5,这有助于保持吸风罩在转动时更加稳定和高效。通过传动轴和传动齿轮的组合,可以增加转动筒的转速和输出力,适用于需要较高速度或较大输出力的应用。然而,当传动齿轮的直径与连接齿轮的直径比例大于1:5时,很难在转动过程中控制吸风罩的方向,并且难以准确到达指定位置。相反,当比例小于1:5时,调节吸风罩方向时需要更多时间和精力来进行调整。转动筒的设计可能涉及复杂的传动系统、多种管道形状、直径匹配和多级传动等特性,这些特点有助于实现吸风罩吸风的高效运行、精确控制和适应性。

16、所述吸风罩包括进风管、梯形罩、挡风罩和滑动槽,所述吸风管的下端固定安装进风管,所述进风管与吸风管安装方式采用焊接连接,所述进风管内部固定安装支撑块,所述进风管与支撑块安装方式采用焊接连接,所述支撑块上中间位置连接半圆形凸块,所述支撑块与进风管的下端固定安装所述梯形罩,所述支撑块与进风管安装方式采用焊接连接,所述梯形罩的斜边固定安装有挡风罩,所述梯形罩与挡风罩安装方式采用铰接连接,所述挡风罩的宽度是所述梯形罩宽度的1/2,所述梯形罩侧边中心位置开设滑动槽,所述滑动槽的宽度与固定滑块的宽度相等,所述滑动槽内壁上开设固定凹槽,所述滑动槽内壁中的固定凹槽与固定滑块上的凸块对应连接。

17、吸风罩的进风管固定安装在吸风管的下端,并且进风管内部固定安装着支撑块。支撑块在中间位置连接半圆形凸块,可以提供稳定的固定和支撑,确保吸风罩的位置和转动机构的位置定位准确。支撑块与进风管下端固定安装着梯形罩,梯形罩的斜边上固定安装着挡风罩,挡风罩的宽度是梯形罩宽度的1/2。在展开时可以更好的将梯形罩之间的空隙完全覆盖,防止吸风罩在吸收时从梯形罩间的空隙排出气体,并且可以改变气流的方向和流动,确保进入吸风罩的气流能够被引导和控制。梯形罩的侧边中心位置开设滑动槽,滑动槽的宽度与固定滑块的宽度相等。滑动槽内壁上开设有固定凹槽,固定凹槽与固定滑块上的凸块对应连接,使得梯形罩可以在滑动槽的引导下进行水平滑动,并且通过凸块与固定凹槽的连接实现稳定的位置固定,有助于实现吸风罩的稳定性、气流控制和位置调节的功能。

18、所述旋转机构包括固定支座、固定轴承和稳流风扇,所述进风管上固定安装有固定支座,所述固定支座与进风管安装方式采用转动连接,所述固定支座采用十字架形,所述固定轴承固定安装在固定支座的中心位置,所述固定轴承与固定支座安装方式采用焊接连接,所述固定轴承上方固定安装有稳流风扇,所述固定轴承与稳流风扇安装方式采用焊接连接,所述稳流风扇上的叶片数量是3-5个。

19、固定支座采用十字架形状,四周开设梯形凹槽,并内部安装方形槽,以提供稳定的支撑和定位,确保旋转机构位置的固定,并方便安装和拆卸。稳流风扇的叶片数量通常为3-5个,固定轴承和稳流风扇的组合可以提供平稳的旋转运动,且适量的叶片数量能够有效产生气流,以实现较高的吸风效率。当叶片数量小于3个时,旋转过程更加困难,且叶片受到较大压力,容易损坏。当叶片数量大于5个时,会导致叶片覆盖吸风口,无法有效吸风,且可能导致吸风管堵塞。通过旋转运动带动展开机构向上移动,实现展开机构的功能,使旋转机构能够同时进行旋转和展开运动,具备较高的工作效率和功能多样性。

20、所述安装组件包括滑动凹槽、方形槽和支撑块,所述固定支座边缘偏下位置固定安装有滑动凹槽,所述滑动凹槽形状设为梯形,所述滑动凹槽的厚度与固定支座的宽度比为1:2,所述滑动凹槽内部固定安装有方形槽,所述方形槽的高度与滑动凹槽的高度比为2:3,所述方形槽上开设半圆形凹槽,所述支撑块固定安装在进风管上,所述支撑块上连接半圆形凸块,所述方形槽中间凹陷直径处与支撑块上连接半圆形凸块直径相同。

21、滑动凹槽被固定安装在固定支座的边缘,低于其顶部位置。滑动凹槽的厚度与固定支座的宽度比例为1:2,这有助于在安装过程中提供更好的支撑,使机构更加稳定。当比例大于1:2时,固定支座可能会因长期摩擦而容易破损,整个结构也更容易松动,从而可能导致人员伤亡。当比例小于1:2时,滑动凹槽的厚度较小,容易导致组件在旋转时滑落,而且长时间使用后,厚度可能会磨损并脱落,增加成本。此外,方形槽的高度与滑动凹槽的高度比例为2:3,有助于保持旋转机构的平衡和稳定。当方形槽与滑动凹槽的高度比大于2:3时,安装过程变得更加复杂,且在整体上升时可能导致吸风管堵塞。当高度比小于2:3时,固定支座在安装时更方便,但旋转机构转动时可能导致固定支座不稳定,容易掉落和损坏。

22、本发明的有益效果如下:

23、1.本发明通过设计一个展开机构,利用螺旋柱的自动旋转调节固定滑块的高度,实现吸风罩吸尘口的扩大,从而能够针对不同区域进行吸尘。展开机构通过调节气体流速来控制螺旋柱的转速,增加气体流速的同时扩大吸风罩的有效覆盖范围,使其能够更全面地吸取周围空气中的污染物。这样,吸风罩能够更有效地清洁局部灰尘,并通过气体流速的作用,能够更快地将灰尘或颗粒物吸入罩体,减少对周围环境和操作人员的影响。

24、2.本发明通过设计一个转动筒,通过在传动轴调整吸风罩方向时具有更高的敏捷性和灵活性,能够更快地转动和调整自身所需要的方向,避免了夹角处无法吸尘的效果,这有助于实现吸风罩吸风的高效运行、精确控制和适应性。

25、3.本发明通过设计一个旋转机构,利用稳流风扇能够提供平稳的旋转运动,并且设计的稳流风扇具有稳定的气流特性,在吸风时能够有效产生气流,以实现较高的吸风效率。同时,旋转机构能够同时进行旋转和展开运动,实现展开机构的功能,从而提高工作效率和功能多样性。

26、4.本发明通过设计一个安装组件,利用支撑块中的凸块与方形槽中的凹槽相互连接。同时,我们采用了滑动凹槽,该凹槽呈梯形形状。这样的设计在安装过程中更加方便,同时在旋转时能够提供更好的稳定性和牢固性。

- 还没有人留言评论。精彩留言会获得点赞!