高含盐溴稠环有机物污水无燃料焚烧零排放系统及工艺的制作方法

本发明涉及pta氧化残渣污水处理,特别涉及高含盐溴稠环有机物污水无燃料焚烧零排放系统及工艺。

背景技术:

1、精对苯二甲酸(pta)是一种重要的聚酯生产原料,主要采用二甲苯空气催化氧化法。首先由px氧化生产的粗对苯二甲酸,其在250-300℃下溶于水中,经过钯碳催化加氢,多级结晶母液分离等过程,获得精对苯二甲酸。这给pta氧化残渣污水综合利用带来很大的困难。最初pta氧化残渣污水采用焚烧法,排放合格,但装置不稳定以及造成资源浪费。后来采用送至厌氧反应器处理,产生沼气等,但由于这些残渣中含有溴离子和无机盐,对厌氧冲击较大。有采取萃取,过滤,蒸馏技术得到间苯二甲酸,邻苯二甲酸,苯甲酸等有机物,可以外售。但由于环保等要求的提高,国家对这些产品标准也提高,现在这些有机物也难以销售。所以如何处理pta氧化残渣污水非常迫切。

2、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种高含盐溴稠环有机物污水无燃料焚烧零排放系统及工艺,该排放系统通过巧妙工艺设计能有效处理高含盐溴稠环有机物的pta氧化残渣污水,其中,蒸发水经处理后回收作为循环水利用,而且回收了碳酸钠和碳酸钴混合物、溴化钠和碳酸钠混合物,另外,无燃料焚烧产生的热量用于生产高压蒸汽供pta装置使用,实现了污水零排放,减少了对环境的影响,产生了经济效益。

2、为了达到上述目的,本发明提供以下技术方案:

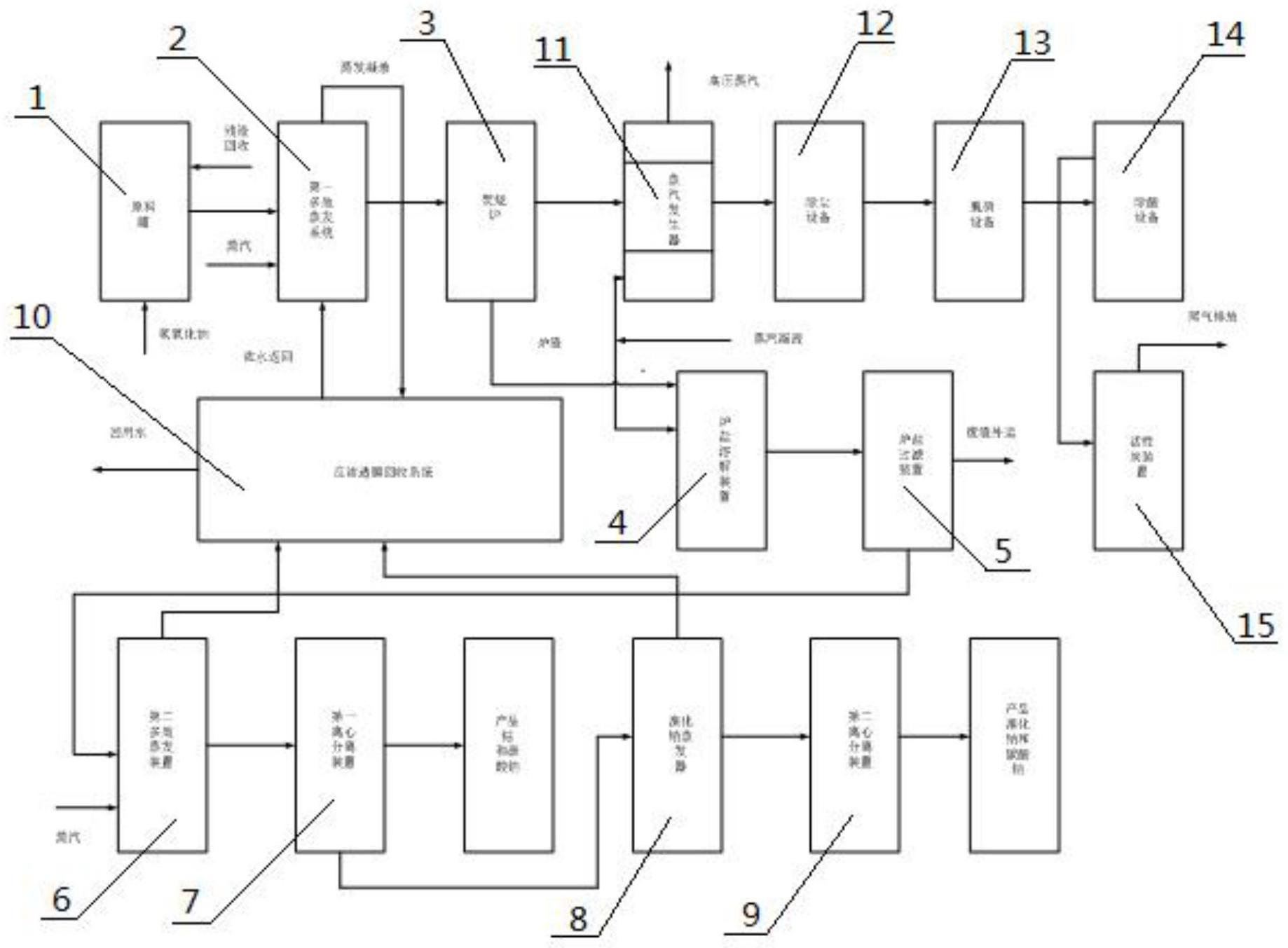

3、本发明提供了一种高含盐溴稠环有机物污水无燃料焚烧零排放系统,包括依次连接的原料罐、第一多效蒸发系统、焚烧炉、炉盐溶解装置、炉盐过滤装置、第二多效蒸发系统、第一离心分离装置、溴化钠蒸发器及第二离心分离装置,其中,

4、原料罐,用于接收高含盐溴稠环有机物污水;

5、第一多效蒸发系统,用于将来自所述原料罐的污水进行多效蒸发,以对污水进行浓缩;

6、焚烧炉,用于将来自所述第一多效蒸发系统的浓缩液进行焚烧处理,以分别获得包含盐的炉渣和烟气;

7、炉盐溶解装置,用于将来自所述焚烧炉的炉渣进行溶解,以得到炉渣料液;

8、炉盐过滤装置,用于过滤来自所述炉盐溶解装置的炉渣料液,以去除未溶解的废渣;

9、第二多效蒸发系统,用于蒸发浓缩来自炉盐过滤装置的滤液;

10、第一离心分离装置,用于对所述第二多效蒸发系统浓缩后的浓缩液进行固液分离,以获得碳酸钴和碳酸钠混合物以及第一离心母液;

11、溴化钠蒸发器,用于将第一离心母液进一步蒸发浓缩;

12、第二离心分离装置,用于将所述溴化钠蒸发器浓缩后的浓缩液进行固液分离,以获得溴化钠和碳酸钠混合物以及第二离心母液;

13、且第一多效蒸发系统、第二多效蒸发系统及溴化钠蒸发器均与反渗透膜回收系统连接,所述反渗透膜回收系统将来自第一多效蒸发系统、第二多效蒸发系统及溴化钠蒸发器的蒸发水进行反渗透处理,以得到回用水;

14、所述焚烧炉还设置有烟气出口,所述烟气出口和蒸汽发生器的第一进口连接,所述蒸汽发生器还设置有用于通入蒸汽凝液的第二进口,所述蒸汽发生器利用烟气的热量加热通入的蒸汽凝液从而获得高压蒸汽。

15、进一步地,还包括尾气处理单元,所述尾气处理单元和蒸汽发生器的烟气出口连接,用于净化从蒸汽发生器中排出的烟气以达到排放标准;

16、优选地,所述尾气处理单元包括依次连接的除尘设备、脱硝设备、除酸设备及活性炭吸附装置。

17、进一步地,所述第一多效蒸发系统包括顺次连接的一效降膜蒸发器和二效强制蒸发器;

18、和/或,所述炉盐过滤装置为平板膜过滤器;

19、和/或,所述反渗透膜回收系统的浓水出口与所述第一多效蒸发系统连接,以将反渗透膜回收系统排出的浓水返回至所述第一多效蒸发系统进行蒸发浓缩;

20、和/或,所述第二离心分离装置的离心母液出口与所述溴化钠蒸发器连接,以将来自所述第二离心分离装置的第二离心母液输送至所述溴化钠蒸发器进行再次蒸发;

21、和/或,所述原料罐与碱液罐连接,以将所述碱液罐中的碱液输送至所述原料罐中并对所述原料罐中的污水进行中和。

22、除此之外,本发明还提供了一种高含盐溴稠环有机物污水无燃料焚烧零排放工艺,包括以下步骤:

23、(1)碱中和:高含盐溴稠环有机物污水和氢氧化钠溶液按8-10:1的质量比例混合进行中和反应,通过沉淀去除铁、镍离子,得到含溴化钠的残渣母液;

24、(2)一次多效蒸发:含溴化钠的残渣母液进行蒸发得到浓缩后的残渣母液,同时,蒸发水送至反渗透膜回收系统处理后得到回用水;

25、(3)焚烧:浓缩后的残渣母液送至焚烧炉进行焚烧,得到含碳酸钠、碳酸钴和溴化钠的炉渣;焚烧产生的烟气进入蒸汽发生器中,作为热能将蒸汽凝液加热成高压蒸汽;

26、(4)炉渣溶解配制:炉渣置于蒸汽凝液或水中进行溶解配制得到炉渣料液;

27、(5)炉渣料液过滤:炉渣料液进行过滤,去除未溶解的炉渣,滤液升温至90-100℃;

28、(6)二次多效蒸发:升温后的滤液进行蒸发得到含结晶碳酸钴、碳酸钠的浓缩液;同时,蒸发水送至反渗透膜回收系统处理后得到回用水;

29、(7)一次离心:浓缩液经离心分离后得到第一离心母液以及碳酸钠和碳酸钴混合物;

30、(8)溴化钠和碳酸钠蒸发:第一离心母液送至溴化钠蒸发器进行蒸发,得到溴化钠和碳酸钠混合浓缩液,同时,蒸发水送至反渗透膜回收系统处理后得到回用水;

31、(9)二次离心:溴化钠和碳酸钠混合浓缩液经离心分离后得到溴化钠和碳酸钠混合物。

32、进一步地,所述高含盐溴稠环有机物污水无燃料焚烧零排放工艺是通过上述高含盐溴稠环有机物污水无燃料焚烧零排放系统来实现的;

33、和/或,所述步骤(1)的碱中和过程中,

34、氢氧化钠溶液的质量浓度为3%;和/或,所述污水的进料流量为40000-50000kg/h。

35、进一步地,所述步骤(2)的一次多效蒸发过程中,

36、加热蒸发温度为77-138℃;

37、和/或,加热压力为20-300kpa;

38、和/或,进料流量为40000-50000kg/h;

39、优选地,一次多效蒸发过程包括先进行降膜蒸发后再进行强制蒸发。

40、进一步地,所述步骤(3)的焚烧过程中,

41、焚烧炉的进料浓度为45-70%;

42、和/或,进料温度为90-100℃;

43、和/或,焚烧炉温度为900-1200℃;

44、和/或,焚烧炉内空气和残渣母液比为9:1,停留时间为2-3秒;

45、和/或,焚烧炉内的助燃空气压力为0.6-0.7mpa,助燃空气温度为90-100℃;雾化空气压力为0.6-0.8mpa,雾化空气温度为90-100℃;

46、和/或,焚烧炉的炉膛相对压力为-20-50pa。

47、进一步地,所述步骤(6)的二次多效蒸发过程中,加热蒸发温度为101-146℃;

48、和/或,加热压力为28-192kpa;

49、和/或,进料流量为9036-10200kg/h;

50、和/或,经二次多效蒸发后,浓缩液的固含量为17-38%。

51、进一步地,所述步骤(8)的溴化钠和碳酸钠蒸发过程中,加热蒸发温度为102-118℃;

52、和/或,加热压力为32-103kpa;

53、和/或,进料流量为1-2t/h。

54、进一步地,还包括尾气处理:尾气经除尘、脱硝、除酸和活性炭吸附后达标合格排放;

55、和/或,所述反渗透膜回收系统的反渗透压力为3-5mpa;

56、和/或,所述步骤(9)得到的溴化钠和碳酸钠混合物的含湿量为10%。

57、与现有技术相比,本发明的技术方案至少具有以下技术效果:

58、本发明通过巧妙工艺设计能有效处理高含盐溴稠环有机物的pta氧化残渣污水,通过多效蒸发,蒸发水经处理后回收作为循环水利用,溶融残渣送到焚烧炉进行无燃料燃烧,产生大量热量,温度高达到900-1200℃,经过残渣热值、焓值和火用值计算可以得到高压蒸汽,高压蒸汽供pta装置使用,本发明重要特点是无燃料燃烧,而是污水中的苯环类和稠环类有机物作为燃料,相对于其他需要加天然气或沼气的同类装置焚烧炉,节约了大量成本,而且回收了碳酸钠和碳酸钴混合物、溴化钠和碳酸钠混合物,回收率均在99%以上,实现了污水零排放,减少了对环境的影响,产生了经济效益。

- 还没有人留言评论。精彩留言会获得点赞!