一种硝化和反硝化反应一体化处理方法与流程

本发明属于污水处理,具体涉及一种硝化和反硝化反应一体化处理方法。

背景技术:

1、目前,水资源日益短缺,水污染问题给生态环境和人民生活带来了巨大的挑战。因此,废水处理技术在环保、节能、减排等方面的作用越来越重要。针对当前废水中氮化合物越来越严重的问题,而现有的废水处理技术通常采用物理化学、生物学等方法来去除其中的污染物,其中硝化反应和反硝化反应被广泛应用于去除污水中的氮化合物。

2、其中,传统的废水处理方法需要分别进行硝化和反硝化两个独立的过程,设备复杂,成本高,同时因硝化和反硝化两个处理过程独立进行,占地面积会增加,且在反硝化过程中,电子供体往往是有机物,而好氧区中也存在未完全降解和氧化的有机物,这些有机物如果不去除会对后续的反硝化反应产生干扰。因此,在好氧区与缺氧区之间设置一个回流管道,将反应器内部的一部分污泥或液体抽回到前一级的好氧区,以便污泥微生物再次降解和氧化有机物,并向缺氧区输出更多的电子供体,促进反硝化反应的进行。这样就能将污水中未被完全氧化的有机物利用起来,改善反硝化反应的效果。但是在此过程中,传统的处理装置容易出现氮损失、效率低和能耗大等问题。因此,需要一种集硝化和反硝化反应于一体的高效脱氮废水处理技术。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种硝化和反硝化反应一体化处理方法,以解决现有技术中的问题。

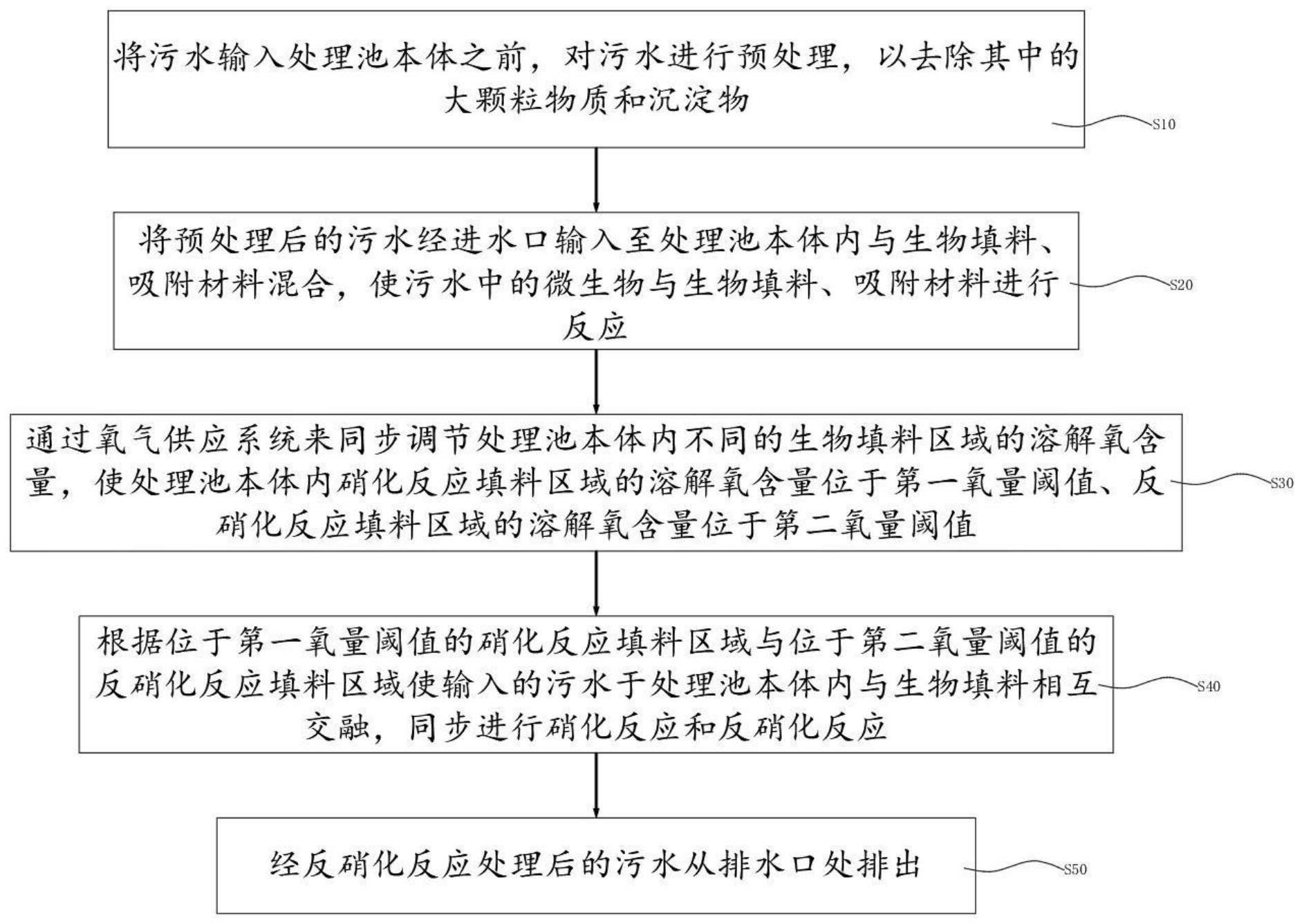

2、本发明其中一个实施例提供了一种硝化和反硝化反应一体化处理方法,包括如下步骤:

3、将污水输入处理池本体之前,对污水进行预处理,以去除其中的大颗粒物质和沉淀物;

4、将预处理后的污水经进水口输入至处理池本体内与生物填料、吸附材料混合,使污水中的微生物与生物填料、吸附材料进行反应;

5、通过氧气供应系统来同步调节处理池本体内不同的生物填料区域的溶解氧含量,使处理池本体内硝化反应填料区域的溶解氧含量位于第一氧量阈值、反硝化反应填料区域的溶解氧含量位于第二氧量阈值;

6、根据位于第一氧量阈值的硝化反应填料区域与位于第二氧量阈值的反硝化反应填料区域使输入的污水于处理池本体内与生物填料相互交融,同步进行硝化反应和反硝化反应;

7、经反硝化反应处理后的污水从排水口处排出;

8、其中,在硝化反应与反硝化反应过程中通过氧气监测装置对处理池本体内的溶解氧含量进行监测,且通过氧气监测装置来控制氧气供应系统的排量。

9、通过采用上述技术方案,对污水进行预处理,以去除污水中的大颗粒物质和沉淀物,这些物质如果不进行去除,会在污水处理过程中堆积在处理池本体的底部,影响处理池的使用寿命,并可能对设备造成损坏;此外,沉积物也可能含有有害物质,对生态环境造成影响;预处理后的污水输入处理池内与生物填料和吸附材料反应,而生物填料和吸附材料可以增加处理池内的反应面积,从而提高微生物的固化率和活性。通过氧气监测装置监测处理池本体内硝化反应填料区域与反硝化反应填料区域的溶解氧的含量,根据硝化反应填料区域与反硝化反应填料区域内不同的溶解氧的含量,通过氧气供应系统来进行调节,使硝化反应填料区域的溶解氧保持在适宜的浓度,以促进微生物的正常代谢活动,通过微生物的代谢作用将污水中的氨氮转化为亚硝酸盐和硝酸盐,同时,使反硝化反应填料区域的溶解氧保持在适宜的浓度,以促进微生物的正常代谢活动,通过微生物的代谢作用将亚硝酸盐和硝酸盐还原为氮气,从而达到脱氮的效果;通过处理池本体内同步进行硝化反应和反硝化反应,无需反硝化回流,减少了能耗,增加了处理效率。

10、在其中一个实施例中,所述处理池本体的一端设置有用于输入污水的进水口,另一端设置有排出污水的排水口;

11、所述处理池本体内部水平悬挂设置有若干生物填料,通过所述水平悬挂设置的若干生物填料将处理池本体内部分成硝化反应填料区域和反硝化反应填料区域;

12、所述硝化反应填料区域与反硝化反应填料区域之间的间隙设置有吸附材料以及氧气监测装置;

13、所述处理池本体内部的生物填料下方设置有若干氧气供应系统,所述氧气供应系统根据氧气监测装置的监测反馈进行调节排量;

14、通过所述氧气供应系统将硝化反应填料区域的溶解氧含量维持在第一氧量阈值,将反硝化反应填料区域的溶解氧含量维持在第二氧量阈值。

15、通过采用上述技术方案,处理池一体化结构设计,使得处理池占用空间小、运行稳定,方便管理和维护;处理池本体内部设置硝化反应填料区域与反硝化反应填料区域,通过氧气供应系统将硝化反应填料区域的溶解氧含量维持在第一氧量阈值,将反硝化反应填料区域的溶解氧含量维持在第二氧量阈值,可以使得硝化反应和反硝化反应同步进行,从而无需反硝化回流,减少了能耗,增加了处理效率。硝化反应填料区域与反硝化反应填料区域之间的间隙设置有吸附材料可以增加处理池内的反应面积,从而提高微生物的固化率和活性。通过氧气监测装置可以监测硝化反应填料区域与反硝化反应填料区域的溶解氧的含量,使氧气供应系统可以根据氧气监测装置的监测反馈来进行调节排量,使硝化反应填料区域与反硝化反应填料区域各自的溶解氧含量始终维持在合适的范围内进行硝化反应和反硝化反应。

16、在其中一个实施例中,所述硝化反应填料区域与反硝化反应填料区域均设有若干个,且硝化反应填料区域与反硝化反应填料区域之间相互间隔穿插设置;

17、所述若干个硝化反应填料区域与反硝化反应填料区域之间的间隙均设置有吸附材料以及氧气监测装置。

18、通过采用上述技术方案,多个硝化反应填料区域与反硝化反应填料区域之间相互间隔穿插设置,可以提高硝化反应与反硝化反应的效率,且硝化反应与反硝化反应可以同步进行,之间相互交融发生反应,因此不需要反硝化回流,减少了能耗,增加了处理效率。

19、在其中一个实施例中,所述氧气供应系统的数量与硝化反应填料区域加上反硝化反应填料区域的数量一致,且氧气供应系统分别安装在硝化反应填料区域与反硝化反应填料区域的下方;

20、所述硝化反应填料区域下方的氧气供应系统将该区域的氧含量维持在第一氧量阈值;

21、所述反硝化反应填料区域下方的氧气供应系统将该区域的氧含量维持在第二氧量阈值。

22、通过采用上述技术方案,在每个填料区域下方设置有单独的氧气供应系统,通过氧气供应系统可以单独控制该区域的溶解氧含量,使该区域的溶解氧含量维持在合适的范围内进行硝化反应/反硝化反应。

23、在其中一个实施例中,所述处理池本体内部的生物填料上方设置有若干光催化反应装置;

24、所述同步进行硝化反应和反硝化反应过程中,通过光催化反应装置增加光能利用率,以促进硝化反应和反硝化反应的进行,从而提高处理效率。

25、通过采用上述技术方案,在硝化和反硝化反应过程中,通过光催化反应装置增加光能利用率,以促进硝化反应和反硝化反应的进行,从而提高处理效率,达到高效脱氮的效果。

26、在其中一个实施例中,所述将预处理后的污水经进水口输入至处理池本体内与生物填料、吸附材料混合,使污水中的微生物与生物填料、吸附材料进行反应的步骤之前,还包括如下步骤:

27、设置化学试剂投加系统,所述化学试剂投加系统与处理池本体的进水口相连通;

28、通过化学试剂投加系统向处理池本体的进水口处加入定量化学试剂;

29、当经过预处理后的污水经进水口输入至处理池本体内时,位于进水口的化学试剂跟随污水水流一起进入处理池本体内,以对处理池本体内污水中的有害物质浓度进行降低,从而提高后续生物降解效率。

30、通过采用上述技术方案,利用化学试剂投加系统,可以向进水口投加化学试剂,使化学试剂跟随污水的水流进入处理池本体内,这样加入的化学试剂能够更加均匀地混合在污水中,提高其作用效果;因在处理池本体输入污水之前向进水口处加入定量化学试剂,输入污水时,进水口处的化学试剂跟随污水的水流进入处理池本体内,对污水中的有害物质浓度进行降低;因为在化学试剂加入之前,污水已经过筛选和预处理,这样加入的化学试剂能够更加均匀地混合在污水中,提高其作用效果。如若采用将化学试剂直接加入到处理池本体内,可能会导致试剂分布不均,影响后续的生物降解过程,并且不利于对化学试剂加入量的控制。

31、在其中一个实施例中,设置热源输送管道,所述热源输送管道安装于处理池本体上;

32、所述当经过预处理后的污水经进水口输入至处理池本体内时,位于进水口的化学试剂跟随污水水流一起进入处理池本体内步骤的同时,还包括如下步骤:

33、向处理池本体内加入热水或热介质,使处理池本体内保持着适宜的温度条件;

34、或,所述当经过预处理后的污水经进水口输入至处理池本体内时,位于进水口的化学试剂跟随污水水流一起进入处理池本体内的步骤之前,还包括如下步骤:

35、向处理池本体内加入热水或热介质,使处理池本体内保持着适宜的温度条件。

36、通过采用上述技术方案,向处理池本体内加入热水或热介质可以让处理池本体内维持着适合的温度条件,以减少污水处理过程中因温度变化导致的影响;如果进入处理池本体的污水温度太低或不稳定,可能会导致微生物无法正常生长和代谢,从而影响污水处理的效率和质量。此外,污水处理通常发生在较低温度下,在寒冷的环境下很难保持处理池内的温度稳定。投加一定量的热水或其他热介质可以提高污水的温度,使其更接近或达到较适宜的微生物生长和代谢温度,从而有助于提高污水处理效率和质量。

37、在其中一个实施例中,所述将预处理后的污水经进水口输入至处理池本体内与生物填料、吸附材料混合,使污水中的微生物与生物填料、吸附材料进行反应的步骤之后,还包括如下步骤:

38、设置温度控制系统,所述温度控制系统安装于处理池本体内部的侧壁,用于维持处理池本体内恰当的温度条件;

39、通过温度控制系统检测处理池本体内的温度情况,并根据处理池本体内的温度变化来升温或降温,使处理池本体内的温度维持在合适的范围,使微生物的反应能够持续进行。

40、通过采用上述技术方案,将温度控制系统安装在处理池本体内的侧壁,利用温度控制系统来检测处理池本体内的温度情况并及时作出调节,以使处理池本体内的温度维持在合适的范围,使微生物在处理池本体中正常生长和代谢,从而提高污水的处理效率和降解效果,同时保持在适合的温度范围,污水处理池内的化学反应速率也最快,可以有效提高污水处理的速度和效率。

41、在其中一个实施例中,所述经反硝化反应处理后的污水从排水口处排出的步骤之后,还包括如下步骤:

42、设置循环水泵,所述循环水泵安装于处理池本体的排水口处,且循环水泵连接有管道,通过管道与处理池本体的进水口相连通,用于输送污水循环至生物填料与吸附材料之间;

43、通过循环水泵来将排出的污水从进水口输送回处理池本体内部进行循环处理,以促进污水中的微生物与生物填料和吸附材料之间的接触和交换,从而加速废水的处理。

44、通过采用上述技术方案,利用循环水泵将经过硝化反应和反硝化反应后的污水从排出口处排出的污水输送回处理池本体内进行循环处理。因经过生物填料和吸附材料的处理后,部分有益菌群会在这里繁殖并分解有机物质,产生二氧化碳和水,同时还会释放营养物质供其他有益菌群生长。而这些菌群需要充足的水流来维持其生长和代谢,因此循环水泵起到了向这些生物提供水流的作用,使水流保持良好的流动状态,避免了出现死水区,从而使处理池本体中的微生物能够均匀地接触和分解污水,提高处理效率。

45、以上实施例所提供的硝化和反硝化反应一体化处理方法具有以下有益效果:

46、1、通过氧气监测装置监测处理池本体内硝化反应填料区域与反硝化反应填料区域的溶解氧的含量,根据硝化反应填料区域与反硝化反应填料区域内不同的溶解氧的含量,通过氧气供应系统来进行调节,使硝化反应填料区域的溶解氧保持在适宜的浓度,以促进微生物的正常代谢活动,通过微生物的代谢作用将污水中的氨氮转化为亚硝酸盐和硝酸盐,同时,使反硝化反应填料区域的溶解氧保持在适宜的浓度,以促进微生物的正常代谢活动,通过微生物的代谢作用将亚硝酸盐和硝酸盐还原为氮气,从而达到脱氮的效果;通过处理池本体内同步进行硝化反应和反硝化反应,无需反硝化回流,减少了能耗,增加了处理效率。

47、2、在其中一个实施例中,通过在处理池本体输入污水之前向进水口处加入定量化学试剂,输入污水时,进水口处的化学试剂跟随污水的水流进入处理池本体内,这样加入的化学试剂能够更加均匀地混合在污水中,提高其作用效果。

48、3、在其中一个实施例中,利用循环水泵将经过硝化反应和反硝化反应后的污水从排出口处排出的污水输送回处理池本体内进行循环处理。通过循环水泵来使水流保持良好的流动状态,避免了出现死水区,从而使处理池本体中的微生物能够均匀地接触和分解污水,提高处理效率。

49、4、在其中一个实施例中,通过处理池一体化结构设计,使得处理池占用空间小、运行稳定,方便管理和维护;处理池本体内部设置硝化反应填料区域与反硝化反应填料区域,通过氧气供应系统将硝化反应填料区域的溶解氧含量维持在第一氧量阈值,将反硝化反应填料区域的溶解氧含量维持在第二氧量阈值,可以使得硝化反应和反硝化反应同步进行,从而无需反硝化回流,减少了能耗,增加了处理效率。硝化反应填料区域与反硝化反应填料区域之间的间隙设置有吸附材料可以增加处理池内的反应面积,从而提高微生物的固化率和活性。通过氧气监测装置可以监测硝化反应填料区域与反硝化反应填料区域的溶解氧的含量,使氧气供应系统可以根据氧气监测装置的监测反馈来进行调节排量,使硝化反应填料区域与反硝化反应填料区域各自的溶解氧含量始终维持在合适的范围内进行硝化反应和反硝化反应。

- 还没有人留言评论。精彩留言会获得点赞!