含盐废水分步结晶回收无机盐的方法和系统与流程

本发明属于水处理领域,具体涉及含盐废水分步结晶回收无机盐的方法和系统。

背景技术:

1、含盐废水生产途径广泛,主要来源于化工、石化、医药、印染、造纸、冶金、电力和采矿等行业生产加工过程,以及海水淡化、废水回用等非常规水源处理过程产生的无机盐组分浓度高的废水。这些废水除了含有有机污染物外,还含有大量的无机盐,主要含有如氯离子(cl-)、硫酸根(so42-)、重碳酸根(hco3-)、钠离子(na+)、钙离子(ca2+)和镁离子(mg2+)等离子组成的无机盐。目前“含盐废水”是一个通俗的称法,尚无准确的定义。参考相关文献,按水中盐分(tds)浓度高低分为五类水质:含盐量(tds)小于1g/l为淡水;含盐量(tds)1-3g/l为微咸水;含盐量(tds)3-10g/l为咸水;含盐量(tds)10-50g/l为盐水;含盐量(tds)大于50g/l的为卤水。淡水或微咸水可用于农田灌溉,咸水要采用一定的技术措施后才能用于灌溉,盐水和卤水不能用作灌溉水。含盐废水若未经处理直接排放,势必会对水体生物、生活饮用水和工农业生产用水产生极大的危害,会对地表水、地下水和土壤造成严重污染,破坏生态环境。因此一般将含盐量大于3g/l的废水称为含盐废水,将含盐量大于10g/l的废水称为高盐废水。关于含盐废水处理技术,已有许多研究和应用报道,如采用蒸发、化学沉淀、离子交换、反渗透、电渗析等技术及其组合工艺。但是还是会存在化学品消耗量大、固废产量大、无机盐资源化率低、处理效率低、运行成本高等问题。

2、对于该类废水,当前多数采用的是“预处理-膜浓缩-蒸发结晶”组合流程,通过化学软化澄清与离子交换等预处理方法去除水中硬度、硅和悬浮物等杂质,采用超滤、反渗透、纳滤和电渗析等膜处理技术将水回收、盐浓缩处理,通过蒸发结晶将浓缩减量后的高盐卤水进行处理,分质结晶回收高盐卤水中的无机盐,或通过混盐结晶、蒸发干燥将卤水中的无机盐等杂质进行结晶固化,最终实现废水“零排放”目标,控制对生态环境污染的风险。

3、cn 103508602 a公开了一种膜与蒸发结晶集成的高盐度工业废水零排放的工艺,具体公开了将工业废水经超滤预处理后经过高压泵输送至反渗透过程,渗透测出水回用,对过滤多次后的浓缩液进行电渗析处理,经电渗析浓缩后的物料进行蒸发和结晶,得到盐泥和冷凝水。上述发明将膜与蒸发结晶耦合不仅能从高盐浓度的工业废水中回收高质量的净水,也能实现高盐废水的零排放,但是上述发明的物料经最后的蒸发结晶后只能得到盐泥的混合物,并且对于最终得到的盐泥也无法得到充分再利用,工业废水经超滤预处理并经过反渗透和电渗析处理后得到的高浓度盐浓缩液中含有多种成分,包括氯化钠硫酸钠等,直接放弃或排放会造成很大的浪费,形成的固危废也会对环境产生一定污染。

4、cn 105523676 a公开了一种高盐废水零排放蒸发结晶盐分质方法,具体公开了经预处理及深度浓缩后的高浓度盐浓缩液依次通过蒸发结晶装置、冷冻硝结晶装置和盐蒸发结晶装置按照硫酸钠、氯化钠或氯化钠、硫酸钠的分离顺序进行分质,硝蒸发结晶装置、盐蒸发结晶装置在分别利用蒸汽压缩机抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过蒸汽压缩机连接冷却水系统并利用冷却器和/或冷冻机冷冻硝结晶装置内部所需温度,使高浓度盐浓缩液实现溶剂再利用以及溶质的充分分质。上述发明的高盐废水零排放蒸发结晶盐分质方法分离出的硫酸钠及商业盐作为工业可回收原料加以利用,重复利用水资源,但是上述发明所述盐浓缩液在进行分质分离前,需要采用化学方法先将污水中的重金属离子、钙镁等硬度离子有效去除,通过高密池依次加入石灰或氢氧化钠、碳酸钠、pac、pam进行混凝、软化反应,生成的沉淀污泥经污泥脱水成为泥饼后进行处置,存在固废污泥量大,化学品消耗量大等问题,增大了固废处置难度,增大了分质结晶处理盐量,导致处理成本高。

5、cn 109179743 a公开了一种高硫酸钙矿化度的废水预处理系统及方法,具体公开了包括脱稳絮凝沉淀系统、软化沉淀系统、机械过滤器、超滤及后处理系统,以及污泥处理设备和磁粉分离器的预处理系统,同时提供一种利用所述系统进行污水预处理的方法,包括脱稳结晶、絮凝沉淀、软化、絮凝沉降、沉淀分离和过滤步骤。上述发明提供的技术方案可用于含有高钙高硫酸根矿化度的煤矿水、高含盐废水等的预处理,预处理后矿化度含量大为降低,可满足超滤(uf)系统进水水质要求。高硫酸钙矿化度废水经脱稳结晶促发硫酸钙结晶,通过絮凝沉淀分离和脱水分出滤渣石膏产品,降低运行成本,但脱稳絮凝沉淀系统出水硬度含量仍然很高,无法满足超滤及后处理过程进水水质要求,仍需通过软化沉淀系统,加入如生石灰-碳酸钠法或苛性钠+纯碱或熟石灰+纯碱+磷酸钠等软化药剂,同时投加磁粉,通过加载絮凝沉淀和过滤处理,进入后续超滤及后处理过程,仍然存在软化污泥固废量大,所需加入化学品药剂和磁粉添加剂量大,运行成本高的问题。

6、综上,含盐废水中无机盐通常主要由氯化钠、硫酸钠、碳酸氢钙、碳酸氢镁、硫酸钙等组成。现有技术普遍采用“石灰-纯碱”软化或“烧碱-纯碱”软化和阳离子交换深度除硬预处理,将水中钙、镁等二价及以上多价阳离子置换成钠离子,通过加酸脱除碳酸盐碱度,最终将含盐废水的无机盐转化为以氯化钠和硫酸钠为绝对优势组分的水盐体系,然后通过膜浓缩和蒸发结晶技术,形成结晶混盐或分质盐。该处理过程存在化学药剂消耗多、固废污泥量大,副产无机盐回收率低等问题。目前不能很好地解决。

技术实现思路

1、本发明的第一个目的在于提供一种含盐废水分步结晶回收的方法,该方法能够资源化回收含盐废水中的多种无机盐产品,实现“源头减排”,降低污泥固废和杂盐危废产量,减少“二次污染”;

2、本发明的第二个目的在于提供一种含盐废水分步结晶回收的系统,该系统能够用于前述含盐废水分步结晶回收方法中,从而资源化回收含盐废水中的多种无机盐产品,实现“源头减排”,降低污泥固废和杂盐危废产量,减少“二次污染”。

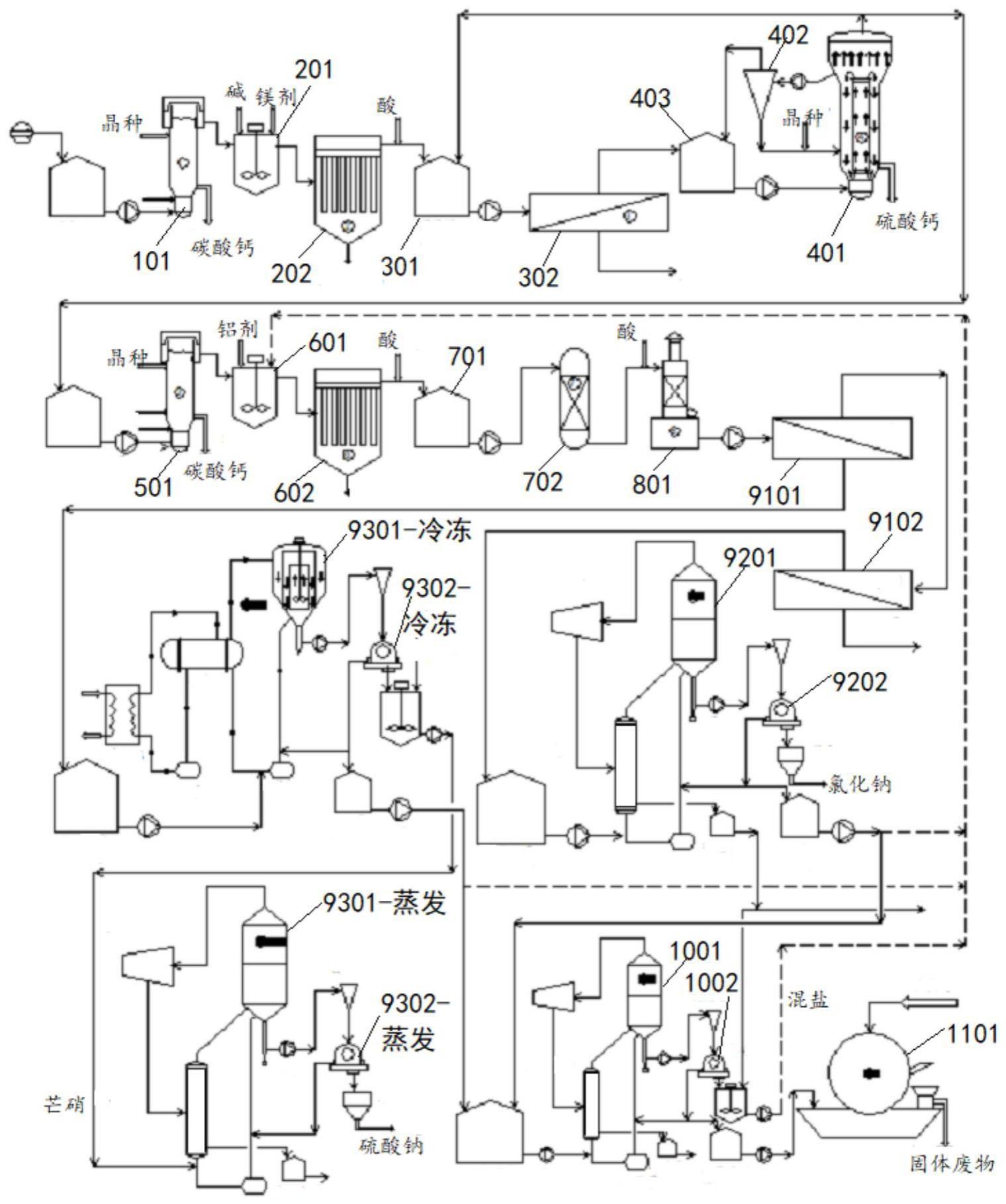

3、为实现本发明的第一个目的,采用以下的技术方案:

4、一种含盐废水分步结晶回收无机盐的方法,包括以下步骤:

5、(1)一次碳酸钙结晶

6、将含盐废水加碱调节至ph为9.5-11.5后,送至一次诱导结晶流化床反应器内,并向其中加入第一晶种进行诱导结晶,析出碳酸钙结晶颗粒,氢氧化镁沉淀物随出水输出;

7、(2)一次膜分离

8、向步骤(1)的出水中加入碱和/或镁剂使其中的镁离子转化为氢氧化镁沉淀和/或硅镁络合物,然后随水送至一次微滤膜设备进行微滤处理,排出包括氢氧化镁沉淀和/或硅酸镁与硅酸钙沉淀的污泥,输出包括氯化钠、硫酸钠和硫酸钙的出水;

9、(3)膜浓缩脱盐

10、将步骤(2)的出水加酸回调至ph为中性后,加入阻垢剂随水送至膜组系统进行在阻垢剂作用下的浓缩脱盐处理,输出产水回用,输出硫酸钙提浓至过饱和的浓水;

11、(4)硫酸钙结晶

12、将步骤(3)的浓水送至晶种循环流化床中,并向其中加入硫酸钙晶种进行诱导结晶,析出硫酸钙结晶颗粒,自底部排出大粒径硫酸钙结晶颗粒,自中上部排出小粒径硫酸钙结晶颗粒,自上部溢流包含硫酸钙和氯化钙的溢流出水;其中,大粒径硫酸钙结晶颗粒的粒径为0.3-2mm,小粒径硫酸钙结晶颗粒的粒径为0.05-0.3mm;

13、(5)二次碳酸钙结晶

14、将步骤(4)的溢流出水部分加碱调节至ph为10.5-12后,送至二次诱导结晶流化床反应器内,并向其中加入所述第一晶种进行诱导结晶,析出碳酸钙结晶颗粒,氢氧化镁沉淀物随出水输出;

15、(6)二次膜分离协同除硅

16、向步骤(5)的出水中投加铝剂后送至二次微滤膜设备进行微滤分离,排出包含硅铝酸盐沉淀以及吸附有硅氢氧化镁沉淀的污泥,输出除硅出水;

17、(7)离子交换深度除硬

18、将步骤(6)的除硅出水加酸回调ph至7-9后,送至离子交换树脂进行离子交换,以除去其中的重金属离子、钙、镁等二价及以上多价阳离子,自底部输出出水;

19、(8)碳酸盐碱度脱除

20、将步骤(7)的出水加酸调节ph至4.3以下后,送至所述脱碳器风机内将由水中残余碳酸根转化的co2脱除,输出包括氯化钠和硫酸钠的出水;

21、(9)分盐和结晶

22、将出水进行氯化钠和硫酸钠的分盐和结晶,输出氯化钠产品和硫酸钠产品,输出母液;

23、(10)混盐结晶

24、将步骤(9)的母液进行蒸发结晶析出混盐结晶,输出过饱和混盐结晶颗粒;然后对所述过饱和混盐结晶颗粒进行离心分离,输出固体混盐和第三离心母液;

25、(11)母液干燥

26、将步骤(10)输出的第三离心母液进行干化处理,输出固体废物和尾气。

27、本领域技术人员理解,若进入相关

28、优选地,步骤(9)包括方法一和/或方法二;其中,

29、所述方法一包括以下步骤:

30、i、纳滤分盐

31、将步骤(8)的出水进行纳滤膜分离输出富集氯化钠盐的纳滤膜产水作为纳滤产水、输出富集硫酸钠的纳滤浓水;

32、ii、硫酸钠结晶

33、将步骤i的纳滤浓水进行硫酸钠结晶,得到包含硫酸钠结晶的第二卤水;将所述第二卤水进行离心分离,输出硫酸钠产品和第二离心母液;

34、iii、氯化钠结晶

35、将步骤i的纳滤产水进行蒸发结晶,输出蒸馏水作为回用水,输出过饱和氯化钠浓缩液作为第一卤水;将所述第一卤水进行离心分离,输出氯化钠工业盐产品和第一离心母液;

36、iv、将步骤ii的第二离心母液和步骤iii的第一离心母液混合作为步骤(9)的母液;

37、所述方法二包括以下步骤:

38、i、反渗透浓缩

39、将步骤(8)的出水进行反渗透浓缩,输出富集氯化钠盐和硫酸钠的反渗透浓水,反渗透产水回用;

40、ii、硫酸钠结晶

41、将步骤i的反渗透浓水进行冷冻结晶,得到包含十水硫酸钠结晶的第二卤水;将所述第二卤水进行离心分离,输出十水硫酸钠产品和包含氯化钠的第二离心母液;然后将所得十水硫酸钠产品进行熔融后再依次进行蒸发结晶和离心分离,输出无水硫酸钠产品;

42、iii、氯化钠结晶

43、将步骤ii的第二离心母液进行蒸发浓缩,输出蒸馏水作为回用水,输出过饱和氯化钠浓缩液作为第一卤水;将所述第一卤水进行离心分离,输出氯化钠工业盐产品和第一离心母液;

44、iv、将步骤iii的第一离心母液作为步骤(9)的母液。

45、在一种实施方式中,步骤(9)的方法一中,步骤ii的具体步骤如下:先将步骤i的纳滤浓水进行冷冻结晶析出十水硫酸钠产品,输出包含十水硫酸钠产品的第二卤水;然后对第二卤水进行离心分离,输出十水硫酸钠产品和第二离心母液;然后将所得十水硫酸钠产品进行熔融后再依次进行蒸发结晶和离心分离,输出无水硫酸钠产品。

46、在一种实施方式中,步骤(9)的方法一中,步骤ii的具体步骤如下:先将步骤i的纳滤浓水进行蒸发结晶,得到硫酸钠过饱和的浓缩液;然后对硫酸钠过饱和的浓缩液进行离心分离,输出无水硫酸钠产品和一次离心母液;然后对所得一次离心母液进行冷冻结晶析出十水硫酸钠产品,输出包含十水硫酸钠产品的第二卤水;然后对所述第二卤水进行离心分离,输出十水硫酸钠产品、输出二次离心母液作为第二离心母液;优选将所得十水硫酸钠产品热熔后返送至蒸发结晶的前端进行再处理。

47、在一种实施方式中,步骤(9)的方法一中,步骤ii的具体步骤如下:先将步骤i的纳滤浓水进行蒸发结晶,输出过饱和硫酸钠浓缩液作为第二卤水;然后对所述第二卤水进行离心分离,输出无水硫酸钠产品和第二离心母液。

48、优选地,步骤(9)的方法一中,步骤ii中,所述第二离心母液部分返送至步骤(6)进行微滤分离。

49、优选地,步骤(9)的方法一中,步骤ii中,所述第二离心母液部分返送至步骤i进行氯化钠结晶。

50、优选地,步骤(9)的方法一中,步骤iii中,将所述固体混盐加水回溶后返送至步骤(6)进行微滤分离。

51、优选地,步骤(9)的方法一中,步骤i中,将所述纳滤膜产水进行反渗透浓缩,输出反渗透浓水作为纳滤产水、输出回用水。

52、优选地,步骤(9)的方法一中,步骤iii中,将所述第一离心母液部分返送至其蒸发结晶的前端。

53、优选地,步骤(9)的方法二中,步骤ii中,所述第二离心母液部分返送至步骤(6)进行微滤分离。

54、优选地,步骤(1)中,所述第一晶种的粒径为0.1-0.3mm;优选所述第一晶种包括石英砂和/或石榴石。

55、优选地,步骤(4)中,还将小粒径硫酸钙结晶颗粒进行旋流分离,所得硫酸钙细晶返送至步骤(4)作为晶种循环利用,所得清液出水与所述溢流出水合并。

56、优选地,步骤(4)中,所述溢流出水中,硫酸钙的过饱和程度为不高于1.2倍硫酸钙溶度积。

57、优选地,步骤(4)中,所述溢流出水部分返用于步骤(3)中,优选通过控制回流比,控制所述膜组系统的进水中硫酸钙的浓度不高于0.9倍硫酸钙溶度积。

58、为实现第二个目的,本发明还提供一种用于前述含盐废水分步结晶回收无机盐的方法的系统。

59、本发明的有益效果在于:

60、(1)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,能够将含盐废水中的钙盐、钠盐等多种无机盐分步结晶,选择性分离获得碳酸钙、硫酸钙、硫酸钠和氯化钠等无机盐产品,从而资源化回收含盐废水中的多种无机盐产品,实现“源头减排”,降低污泥固废和杂盐危废产量,减少“二次污染”,降低对生态环境污染的影响;

61、(2)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,在处理含盐废水回收淡水过程中,可将含盐水中的钙盐、钠盐通过分步结晶,选择性分离获得并回收有价值的碳酸钙、硫酸钙、硫酸钠和氯化钠等副产品,进而实现水回用、无机盐资源化回收的目标,有效降低处理成本;

62、(3)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,通过配置结晶流化床反应器载体诱导结晶技术,选择性地析出碳酸钙晶体,其中碳酸钙纯度大于90%,可达到脱硫石灰石等标准作为原料进行资源化循环利用;

63、(4)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,通过配置膜浓缩与硫酸钙晶种循环流化床诱导结晶耦合工艺技术,将含盐废水中的硫酸钙富集形成硫酸钙结晶颗粒,其中硫酸钙纯度达90%及以上,达到二水硫酸钙(石膏)相关产品标准,作为建材原料进行资源化利用;

64、(5)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,通过除杂处理和诱导结晶回收碳酸钙(石灰石)和硫酸钙(石膏)产品后,最终将高盐水转化形成以氯化钠和硫酸钠为绝对优势组分的水盐体系,然后通过膜法脱硝分盐或冷冻结晶硝盐分离或热法硝盐联产分盐及其组合分盐工艺处理,获得无水硫酸钠(元明粉)和氯化钠(工业盐)产品,其中无水硫酸钠(元明粉)产品纯度可以达到gb/t6009质量标准要求,氯化钠(工业盐)产品纯度可以达到gb/t5462质量标准要求,进行资源化循环利用;

65、(6)本发明的前述含盐废水分步结晶回收无机盐的方法及系统,通过全系统处理流程集成优化,通过再生废液返回处理、离心母液回流、混盐回溶等流程优化措施,可提高副产无机盐回收率,减少化学品消耗、降低杂盐危废产量,进而有效降低处理成本和对生态环境的影响。

- 还没有人留言评论。精彩留言会获得点赞!