一种含氟废水的深度除氟装置及工艺的制作方法

本发明涉及废水除氟,具体涉及一种含氟废水的深度除氟装置及工艺。

背景技术:

1、含氟废水指的是在工业生产活动中产生的含有氟离子的废水,这种废水在环境中排放后会对水生态系统和人类健康造成严重威胁,随着工业的快速发展,含氟废水已成为环境污染的重要来源之一。含氟废水中的氟离子对生态环境和人类健康具有极大的危害性,对含氟废水的处理和净化已成为当前环境保护的迫切需求。

2、现有技术中,含氟废水的处理方法主要包括化学沉淀法、吸附法、混凝沉降法、电凝聚法、离子交换树脂法、反渗透法、液膜法、电襂析法等。其中采用钙盐沉淀法和吸附法处理最为普遍,钙盐沉淀的基本原理是向含氟废水中加入消石灰、氯化钙,使废水中的氟离子和钙离子反应生产caf2沉淀而除去,在高浓度含氟废水处理中应用尤为普遍,但是钙盐沉淀法处理后的出水氟化物含量在15-30mg/l范围内,难以在更大程度降低处理水氟含量的浓度,吸附法基本原理是通过水中氟离子扩散到固态吸附剂表面,传统的吸附剂与氟离子之间的吸附作用力较弱,对废水中氟离子的吸附容量较小,对废水中氟离子的去除效果差,并且吸附剂再生循环的重复使用效果不佳,在处理含氟废水时存在处理成本高、操作复杂等缺点。

3、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种含氟废水的深度除氟装置及工艺,用于解决现有技术中吸附剂与氟离子之间的吸附作用力较弱,对废水中氟离子的吸附容量较小,对废水中氟离子的去除效果差,并且吸附剂再生循环的重复使用效果不佳,钙盐沉淀法处理后的出水氟化物含量在15-30mg/l范围内,难以在更大程度降低处理水氟含量的浓度,含氟废水脱氟时存在处理成本高、操作复杂等缺点的技术问题。

2、本发明的目的可以通过以下技术方案实现:

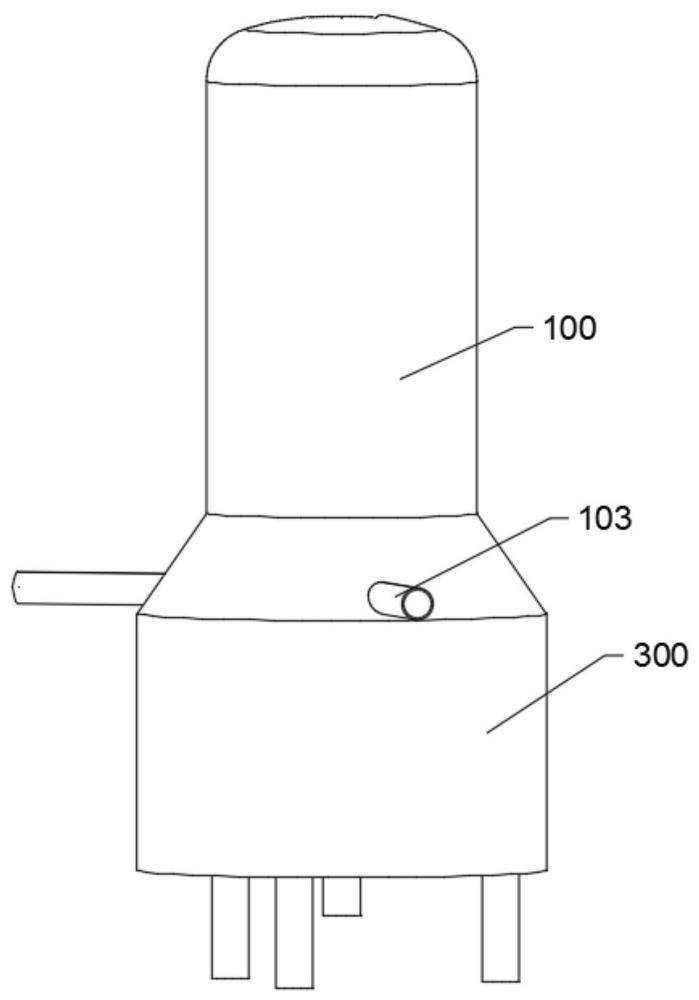

3、一种含氟废水的深度除氟装置,包括上壳体和下壳体,所述下壳体的顶部通过锥形的衔接段与上壳体的底部固定连接,所述上壳体的内侧顶部固定安装有三个分隔板和滤芯,所述滤芯位于三个分隔板的下方,上壳体的底部安装有用于驱动滤芯转动的双头电机,三个所述分隔板将上壳体的内侧顶部空腔分割为两个相互连通的废水腔室和一个清洗腔室,所述上壳体的底部安装有与两个废水腔室相互配合的输送管,且两个所述输送管远离上壳体的一端均延伸至衔接段的外部;

4、所述下壳体的底部设有沉淀筒,所述沉淀筒的顶部延伸出下壳体的顶部并与通过传动组件与双头电机相配合,以用于在双头电机驱动滤芯转动的同时驱动沉淀筒转动,所述沉淀筒的外部套设有分隔筒,所述沉淀筒与分隔筒合围成缓冲腔室,分隔筒与下壳体合围成储液腔室,所述储液腔室与缓冲腔室通过分隔筒顶部开设的多个连通孔相连通,所述沉淀筒通过多个导液管与缓冲腔室相连通,所述上壳体的底部安装有与清洗腔室相互配的回液管,所述回液管的底部延伸至沉淀筒的内侧。

5、进一步的,三个所述分隔板以上壳体的轴心为圆心呈环形阵列设置,用于分割两个废水腔室的分隔板的顶部设有连通豁口,所述废水腔室和清洗腔室的顶部均设有底部挡板,且三个底部挡板的中心处均开设有连通口,所述上壳体套接有与清洗腔室和废液腔室相配合的弧形漏斗,所述导液管和两个输送管分别套接在三个弧形漏斗的底部,所述储液腔室的内侧低部安装有输液泵,所述输液泵的输出端安装有供液管,所述供液管的顶部延伸至清洗腔室的内侧。

6、进一步的,所述传动组件包括套接在沉淀筒外侧顶部的齿环和与齿环相啮合的齿轮,所述齿轮的顶部通过传动轴与双头电机的一端传动连接。

7、进一步的,所述沉淀筒的顶部固接有滤网,所述回液管的底部延伸至滤网的底部,且回液管的外部固接有多个清理刷,多个所述清理刷的顶部均与滤网的底部抵接,多个所述导液管均匀的竖直分布在沉淀筒外部,多个所述导液管的顶部均延伸至滤网的顶部。

8、进一步的,所述滤芯包括与上壳体相嵌合的竖筒和固定安装在竖筒内侧的多个竖板,多个所述竖板呈环形阵列设置,多个所述竖板将竖筒分隔成多个吸附腔室,多个所述吸附腔室的内侧均填充有吸附剂;

9、所述吸附剂由以下步骤加工得到:

10、a1、将3-溴吡咯、4-戊烯-1-醇和四氢呋喃加入到三口烧瓶中搅拌,向三口烧瓶中加入氢氧化钾,三口烧瓶温度升高至体系回流,保温反应6-8h,后处理得到中间体i;

11、a2、将中间体i、丙酮加入到氮气保护的三口烧瓶中搅拌,向三口烧瓶中缓慢滴加异氰酸丙基三乙氧基硅烷溶液,滴加完毕,室温下反应40-60min,得到改性液;

12、a3、将氧化铈复合微球、70vt%乙醇和氨水加入到烧杯中,超声分散3-5h,将烧杯固定在带有机械搅拌的铁架台上,向烧杯中加入改性液,烧杯温度升高至40-50℃,保温反应3-5h,后处理得到改性氧化铈复合微球;

13、a4、将改性氧化铈复合微球、吡咯、乙腈、乳化液加入到三口烧瓶中搅拌,向三口烧瓶中加入0.1mol/l盐酸,调节体系ph=6-7,向三口烧瓶中加入催化剂,三口烧瓶温度升高至50-60℃,保温反应5-6h,后处理得到吸附剂。

14、进一步的,步骤a1中3-溴吡咯、4-戊烯-1-醇的用量比为1mol:1mol,所述4-戊烯-1-醇、四氢呋喃和氢氧化钾的用量比为1g:10ml:2g,所述后处理操作包括:反应完成之后,三口烧瓶温度降低至室温,抽滤,滤液转移到水浴温度为50-60℃的旋转蒸发器中,减压蒸除四氢呋喃,向三口烧瓶中加入石油醚,搅拌30-50min,抽滤,滤液转移到水浴温度为50-60℃的旋转蒸发器中,减压蒸除石油醚,得到中间体i;步骤a2中中间体i和异氰酸丙基三乙氧基硅烷的用量比为1mol:1mol,所述中间体i、丙酮的用量比为1g:4ml,所述异氰酸丙基三乙氧基硅烷溶液由异氰酸丙基三乙氧基硅烷和丙酮按重量比1:1组成;步骤a3中氧化铈复合微球、70vt%乙醇、氨水、改性液的用量比为2g:8ml:3ml:7g,所述氨水的体积浓度为6%,所述后处理操作包括:反应完成之后,烧杯温度降低至室温,抽滤,滤饼用纯化水洗涤三次后抽干,将滤饼转移到温度为60-70℃的干燥箱中,干燥至恒重,得到改性氧化铈复合微球;步骤a4中改性氧化铈复合微球、吡咯、乙腈、乳化液和催化剂的用量比为5g:3g:40ml:20ml:0.1g,所述乳化液由纯化水、氢氧化钠、硬脂酸钠、月桂酸钠、十二烷基苯磺酸钠和聚乙二醇按用量比100ml:2g:3g:1g:2g:4g,所述催化剂为硝酸铁,所述后处理操作包括:反应完成之后,三口烧瓶温度降低至室温,抽滤,滤饼依次用无水乙醇、纯化水洗涤三次后抽干,将滤饼转移到温度为65-75℃的干燥箱中,干燥至恒重,得到吸附剂。

15、进一步的,所述氧化铈复合微球由以下步骤加工得到:

16、b1、将2-丁烯酸甲酯、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、去离子水、十二烷基苯磺酸钠和引发剂加入到三口烧瓶中搅拌,三口烧瓶温度升高至70-80℃,保温反应3-5h,得到聚烯烃乳液;

17、取烧杯,向烧杯中加入二甲基硅油搅拌,将聚烯烃乳液缓慢滴加到烧杯中,烧杯温度升高至105-115℃,保温处理4-6h,后处理得到聚烯烃微球;

18、b2、将硝酸铈、钛酸四丁酯、无水乙醇、去离子水加入到三口烧瓶中,搅拌30-50min,向三口烧瓶中加入聚烯烃微球,三口烧瓶温度升高至50-60℃,超声分散3-5h,三口烧瓶温度降低至室温,将三口烧瓶固定在带有机械搅拌的铁架台上,向三口烧瓶中加入三乙醇胺,室温下搅拌5天,后处理得到改性微球;

19、b3、将改性微球放置到马弗炉中,马弗炉温度升高至550-650℃,保温煅烧5-6h,降温至室温,出料,得到氧化铈复合微球。

20、进一步的,步骤b1中2-丁烯酸甲酯、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、去离子水、十二烷基苯磺酸钠、引发剂和二甲基硅油的用量比为2g:2g:3g:10ml:0.5g:0.2g:80ml,催化剂为过硫酸钾,所述后处理操作包括:反应完成之后,过400目筛网,将产物与二甲基硅油分离,产物用环己烷、无水乙醇洗涤三次后抽干,将其转移到温度为45-55℃的干燥箱中干燥至恒重,得到聚烯烃微球;步骤b2中硝酸铈、钛酸四丁酯、无水乙醇、去离子水、聚烯烃微球和三乙醇胺的用量比为3g:1g:10ml:6ml:4g:2g,所述后处理操作包括:反应完成之后,抽滤,滤饼用无水乙醇洗涤三次后抽干,将滤饼转移到温度为40-50℃的干燥箱中,干燥至恒重,得到改性微球。

21、一种含氟废水的深度除氟工艺,包括以下步骤:

22、s1、将吸附剂加入到吸附腔室中,向沉淀筒加入沉淀剂,向储液腔室中加入洗脱溶液,连接设备电源,双头电机驱动滤芯缓慢转动;

23、s2、使用100目筛网对含氟废水进行初步过滤后,向含氟废水中加入6mol/l盐酸或0.5mol/l氢氧化钠,调节体系ph=3-5,得到前处理废水;

24、s3、将前处理废水从其中一个输送管输送到上壳体,沿着吸附腔室进入到滤芯中,经过滤芯对废液中的氟进行吸附后,进入到废水腔室中,并沿连通豁口进入到另一个废水腔室之后,经过其底部挡板上的连通孔进入到滤芯中,对废水进行二次吸附后,从另一个输送管排出;

25、s4、输液泵启动将存放在储液腔室中的洗脱溶液泵送到清洗腔室中,自上而下对滤芯进行清洗,将吸附在吸附剂上的氟离子洗脱出来,进入到沉淀筒的内侧与沉淀剂充分接触后,氟离子以沉淀的形式沉淀在沉淀筒中,并且沉淀筒中液位上升至滤网的顶部时,沉淀筒中的沉淀剂经过滤网过滤后,清液从多个导液管输送到缓冲腔室中,调节缓冲腔室中溶液ph=9-11,从多个连通孔溢流到出液腔室中,进行循环使用;

26、s5、通过监测除氟时间与废水中的氟离子的初始浓度,计算石灰乳转换成氟化钙的转化率达到65-75%,打开沉淀筒底部排污阀,对石灰乳进行更换即可。

27、进一步的,所述洗脱溶液为0.2mol/l氢氧化钠溶液,所述沉淀剂为25wt%氢氧化钙溶液,所述缓冲腔室中安装有ph探头,通过ph探头对缓冲液中的ph进行实时探测,通过plc控制,调节装有6mol/l氢氧化钠溶液的罐体开度,对6mol/l氢氧化钠溶液向缓冲腔室中的加入速率进行调节,从而控制缓冲腔室中的ph始终为9-11。

28、本发明具备下述有益效果:

29、1、本发明的含氟废水的深度除氟装置,通过上壳体、分隔板、滤芯、沉淀筒、分隔筒相互配合,三个分隔板将上壳体顶部空间分隔成两个废水腔室和清洗腔室,通过将含氟废水引导到除氟装置中,并引导含氟废水在除氟装置上的流动方向,实现对含氟废水进行二次吸附,提高对废水中氟的吸附率;在对废水中氟进行去除时,滤芯同步转动,在滤芯转动到清洗腔室的下方时,通过洗脱液能够对滤芯中的吸附剂上吸附的氟进行洗脱,实现吸附剂的循环再生,提高吸附剂对废水中氟的吸附效果;废水腔室和清洗腔室底部设置的挡板和连通口能够对含氟废水的流出通道进行限定,挡板与组成滤芯的多个竖板相互配合,伴随着滤芯整体的转动,对吸附腔室相对连通口的位置进行调节,实现吸附腔室的启闭,从而使得在不同的时间段中,位于连通口下方的吸附腔室不同,实现使用不同的吸附腔室中的吸附剂对废水进行连续的除氟吸附和对吸附腔室中的吸附剂进行洗脱再生的效果,实现连续的对含氟废水进行除氟处理。

30、2、本发明的含氟废水的深度除氟装置,通过下壳体、沉淀筒、分隔筒、传动组件、导液管相互配合,能够在下壳体中形成由内向外设置的沉淀区域、缓冲腔室和储液腔室,利用输液泵将储液腔室中的洗脱液输送到清洗腔室中,对吸附剂进行洗脱后进入到沉淀筒中,氟离子与沉淀剂作用以氟盐的形式在沉淀筒中沉淀,经过滤网对沉淀筒中的乳液进行过滤之后,沉淀剂的上清液上溢,经过导液管进入到缓冲腔室的底部,在对缓冲腔室中溶液ph进行调节后,返回到储液腔室中进行循环利用,在使用时,沉淀筒自身能够发生转动,此时,沉淀筒外部的导液管在沉淀筒转动的同时起到扰流的作用,提高缓冲腔室中溶液ph调节精度,设备的整体结构较为紧凑,占用的空间小,对废水中氟离子的去除效果好。

31、3、本发明的含氟废水的深度除氟装置用的吸附剂,通过2-丁烯酸甲酯、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯在引发剂的作用下,引发自由基反应,通过选取自由基反应的溶液体系为去离子水,形成乳液聚合的聚烯烃乳液,聚烯烃乳液在二甲基硅油中分散,通过控制温度,使得聚烯烃乳液中的水汽蒸发,乳液中的聚烯烃通过自组装形成具有微球结构的聚烯烃微球;硝酸铈、钛酸四丁酯、聚烯烃微球、无水乙醇和去离子水相互混合,硝酸铈、钛酸四丁酯以离子化的形式均匀分布在聚烯烃微球上,通过三乙醇胺作为沉淀剂与ph调节剂,调节体系ph为碱性,钛酸四丁酯、硝酸铈以沉淀的形式析出,得到以聚烯烃微球为模版的改性微球,经过高温煅烧处理,得到多孔结构的复合氧化铈微球;氧化铈对废水中的氟离子可通过离子交换和物理吸附对其进行吸附,将氟离子吸附在氧化铈表面;氧化钛的掺杂可以增加吸附剂的比表面积,从而提供更多的吸附位点,提高对氟离子的吸附能力,此外,氧化钛还具有还原性,可以将部分高价铈离子还原为低价态,从而在一定程度上提高对氟离子的吸附性能。

32、4、本发明的含氟废水的深度除氟装置用的吸附剂,通过3-溴吡咯、4-戊烯-1-醇在氢氧化钾做催化剂的环境中,发生取代加成反应,制备得到具有羟基修饰吡咯的中间体i,中间体i上的羟基与异氰酸丙基三乙氧基硅烷上的异氰酸酯基反应,制备得到具有三乙氧基硅烷修饰吡咯,在碱性环境下,硅氧烷键断开与氧化铈复合微球表面的活性官能团反应,得到具有吡咯修饰氧化铈复合微球的改性氧化铈复合微球,改性氧化铈复合微球与吡咯在催化剂的作用下,发生聚合反应,在复合氧化铈微球的外部形成聚吡咯包覆层,得到吸附剂微球;聚吡咯对酸性水体中的氟离子具有良好的吸附性能,在酸性条件下,聚吡咯通过静电引力、氢键和化学键合等多种作用机制与氟离子发生相互作用,从而实现吸附,聚吡咯与复合氧化铈微球复配,利用复合氧化铈微球作为主要的吸附剂材料,通过静电引力、氢键和化学键合等多种作用机制与氟离子发生相互作用,聚吡咯提供丰富的吸附位点,增加吸附剂的比表面积,从而提高对氟离子的吸附能力;聚吡咯还具有较好的化学稳定性和耐腐蚀性,聚吡咯的包覆可以保护内部的吸附剂材料,并减少氢离子对吸附效果的干扰,可以在酸性条件下长期使用;在碱性条件下,氢氧根离子与氟离子产生竞争吸附,从而降低吸附剂对氟离子的吸附效果,在对废水中氟离子进行吸附时,通过调节ph,实现吸附剂对氟离子的吸附与洗脱的循环使用,有效的提高了对废水中氟离子的去除效果,降低了废水中氟离子残留。

- 还没有人留言评论。精彩留言会获得点赞!