强化废碱液脱碳的反应器及溶解性二氧化碳脱除方法与流程

本发明涉及化工装备,具体地,涉及一种强化废碱液脱碳的反应器及溶解性二氧化碳脱除方法。

背景技术:

1、废碱液,也称碱渣废水,它产生于炼油厂生产工艺过程中,通常是用一定浓度的naoh溶液对油品进行洗涤,去除其中的杂质,如汽油碱洗、柴油碱洗和液态烃精制等。这些废碱液具有较高的ph(ph>12),na浓度一般为5-12w%。废碱液一般含有酚类、硫醇以和环烷酸等在内的大量的有毒有害化学物质,而且由于酚类及硫醇等硫化物的存在,废碱液呈恶臭味,严重污染周边环境。

2、在石油化工生产过程中,常采用naoh溶液吸收h2s、碱洗油品和裂解气,产生了含有大量污染物的废碱液。该废水的特点是生化需氧量(cod)高达数万至数十万ppm,同时含有高浓度的硫化物、酚类、石油类等有毒有害污染物,其ph在12以上。随着废碱液产生量急剧上升,废碱液的处理问题制约着乙烯装置的大型化。

3、湿式空气氧化法(wao)是在一定温度和压力条件下,以含氧气体(通常是空气)为氧化剂,将废液中的大部分有机污染物氧化成二氧化碳、水和中间氧化产物,主要是无机物或低分子的有机物(羧酸、乙醛和醇)的化学过程。二氧化碳在废碱液中溶解度较高,较难脱除,需要采用高传质系数的过程强化技术将其脱除。

4、酸性有机气体可以与naoh水溶液进行一些不可逆的有机化学反应,通过生成na2co3和na2s来进行脱除处理,多余的naoh将随废碱一起从吸收塔排出。硫醇和氰化物与碱溶液会发生可逆反应,在废碱中的浓度取决于它们在溶液中的溶解度。裂解气中的烃类溶解在废碱液中达到饱和,其中所溶的羧基物和二烯烃,随后发生聚合,其反应速率随着吸收塔操作温度和压力升高而加快,这样除废碱中低聚物外还形成其他聚合物。

5、旋流分离是多相分散系统分离的重要方法,具有处理能力大、投资小、操作简便可靠等系列优点,旋转湍流的中心区域会产生一个低压区,旋转湍流的离心场和压力梯度场使进料中所有的微细气泡或者溶解的气体向中央聚集,同时空气也将通过底流口或溢流口被吸入,从而旋流器中央形成了一个空气柱。当进料速度较大时,旋转轴心处的压力将可能为负压。空气柱不利于液固分离,但是利用旋流分离和轴心处空气柱的低压原理,就可以将含气液体中的气体析出并分离,在液气分离方面,具有重要意义。

6、对于石化行业的环保工作,目前面临着两方面的任务,一方面需要推行清洁生产,力图控制污染源头,从源头开始就控制污染,而另一方面则需要有效地进行末端治理工作。对于现阶段的中国来说,由于还处在发展中国家阶段,想要在短时间内全面彻底地对工艺进行改革并不现实;因此,如何积极有效地进行末端治理成为了石化行业环保的一个重大课题。

7、cn111362451a提供一种湿式氧化处理含硫有机废水的装置,包括聚结除油单元、氧化反应单元、旋流脱气单元和密闭排泥单元。本发明提供一种利用上述装置进行湿式氧化处理含硫有机废水的方法,首先对含硫有机废水进行高效除油处理,然后采用空气氧化法对硫化物进行化学氧化处理,反应产物进入旋流脱气器进行深度气液分离,泥渣通过排泥器密闭排出。进行化学氧化处理,反应产物进入旋流脱气器进行深度气液分离,泥渣通过排泥器密闭排出。但是其未对后续二氧化碳脱除工艺进行优化。

8、cn207041983u提出一种废碱液脱气系统,包括废碱储液罐和位于废碱储液罐顶部的废碱液脱气罐,废碱液脱气罐与废碱储液罐相互连通,废碱液脱气罐上部通过管道连接废碱液洗涤塔,管道上设置液位控制阀,废碱液脱气罐顶部出气口连通火炬,废碱储液罐上分别设置高位液位计和低位液位计,废碱储液罐底部连通废碱液输送泵输入端,废碱液输送泵输出端连接废碱液处理系统。但是其脱气驱动力较低,无法进行深度脱气。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种强化废碱液脱碳的反应器及溶解性二氧化碳脱除方法。

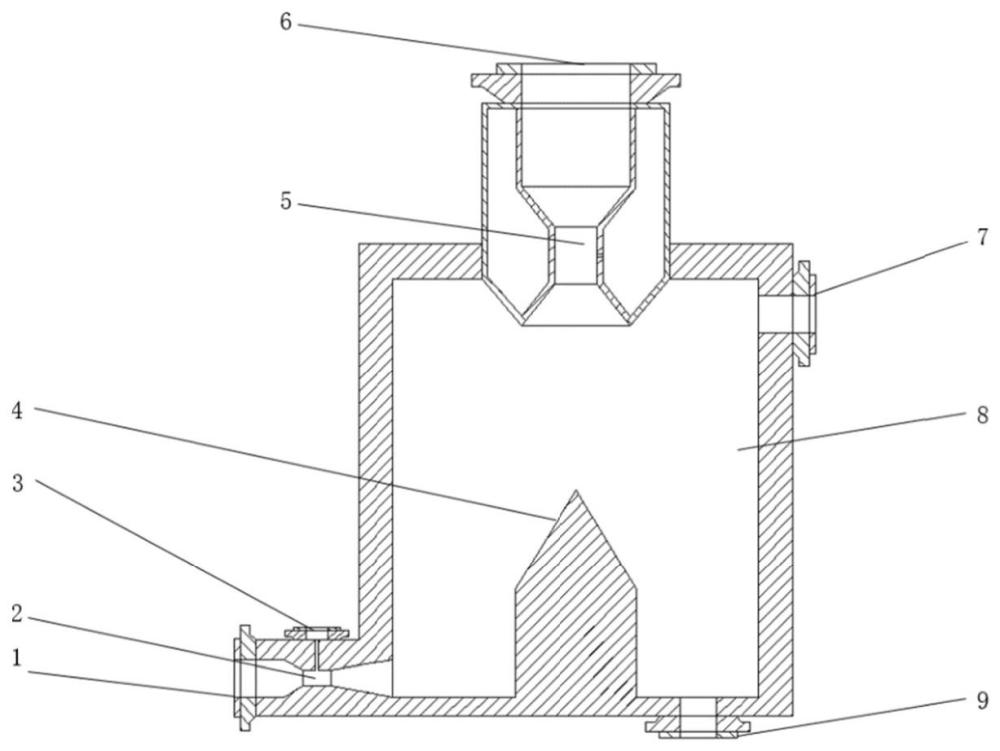

2、根据本发明提供的强化废碱液脱碳的反应器,包括:液体进口、气液剪切装置、气体进口、导流锥、气体缓冲区、气体出口、液体出口、气液混合腔和排液口;

3、所述液体进口和气体进口均与气液剪切装置连接;

4、所述气液剪切装置与气液混合腔连接;

5、所述导流锥位于气液混合腔内部;

6、所述气体缓冲区位于气液混合腔上方;

7、所述气体出口位于气体缓冲区上方;

8、所述液体出口位于气液混合腔上方;

9、所述排液口位于气液混合腔下方。

10、优选地,所述气液剪切装置包括渐缩段、注气孔、喉道、渐扩段、稳定区;所述渐缩段、注气孔、喉道、渐扩段和稳定区从外至内依次排布。

11、优选地,所述气体缓冲区包括气体渐缩段、气体喉道、气体渐扩段、气体缓冲腔和气体孔道;所述气体渐缩段、气体喉道、气体缓冲腔和气体孔道和气体渐扩段从内至外依次排布。

12、优选地,所述气液剪切装置缩径比d:d为1:3~1:8;所述气体缓冲区缩径比d:d为1:2~1:4。

13、优选地,所述渐缩段角度α为30°~40°,渐扩段角度β为8°~15°,所述注气孔直径为1~5mm。

14、优选地,所述导流锥顶部角度为50°~70°。

15、优选地,所述气体渐缩段的角度、气体渐扩段的角度为60°~80°,所述气体孔道直径为2~10mm。

16、根据本发明提供的溶解性二氧化碳脱除方法,脱碳过程包括以下步骤:

17、步骤1:液相废碱液从反应器底部液体进口进入气液剪切装置,气体从反应器底部气体进口进入气液剪切装置,在气液剪切装置用液体压降将气体剪碎成微气泡;

18、步骤2微气泡和废碱液同时进入气液混合腔,通过导流锥形成旋流,形成压力梯度场,使溶解性二氧化碳脱除;

19、步骤3:脱除的二氧化碳向气液混合腔中心运动,经过气体缓冲腔从气体出口排出,处理完的废碱液通过液体出口排出。

20、优选地,将废碱液和氢氧化钠溶液混合后,与空气共同进入废碱液脱碳反应器,脱碳产物从反应器液体出口流出,气体从上方气体出口排出,具体过程如下:

21、废碱液原料进入废碱液缓冲罐,氢氧化钠溶液进入氢氧化钠溶液缓冲罐,从各自缓冲罐流出后混合;

22、空气经压缩机后通过空气缓冲罐,与氢氧化钠和废碱液的混合溶液在废碱液脱碳反应器中通过气体剪切装置,使进入的气体为微气泡,使废碱液脱碳更彻底;

23、微气泡与废碱液在反应器中充分传质,将二氧化碳从废碱液中脱出,二氧化碳气体在离心力的作用下向反应器中心运动,处理完的废碱液向反应器边壁运动,二氧化碳经过气体缓冲区从气体出口排出反应器,液体从液体出口排出反应器。

24、优选地,废碱液脱碳反应器的反应条件为:反应压力:2-3mpa,反应温度70-100℃,气液比1:1~3:1。

25、与现有技术相比,本发明具有如下的有益效果:

26、(1)本发明的强化废碱液脱碳的反应器能够强化微细气泡和液体的充分混合,提高废碱液脱碳反应器中空气的气含率,微气泡的停留时间长,并且能够增加气液接触面积;

27、(2)本发明在气液混合腔中旋转湍流较高的剪切速度有助于气泡进一步破碎;

28、(3)本发明存在较大的湍流强度,意味着较大的速度波动,导致气液界面更新速率加快,促进传质的进行,从而达到良好的脱碳效果;

29、(4)本发明利用气体缓冲腔避免了速度波动对脱碳效率的影响,保证了脱碳效果;

30、(5)本发明提高了废碱液脱碳反应器中空气的利用率,提高了经济效益。

- 还没有人留言评论。精彩留言会获得点赞!