一种基于重力浓缩的泥水浓缩池及其运行方法与流程

本发明涉及水处理,尤其涉及一种基于重力浓缩的泥水浓缩池及其运行方法。

背景技术:

1、目前,现有给水厂污泥的浓缩工艺主要有重力浓缩、气浮浓缩、离心浓缩以及螺压浓缩,以上4种工艺中以重力浓缩的能耗最低,且比其他浓缩的方式低很多;同时,由于重力浓缩池池容大,对冲击负荷有一定的缓冲能力,适应原水高浊度的能力强,因此,对于排泥水量大的大型水厂,主要以重力浓缩的形式为主。常规的重力浓缩池主要有辐流式浓缩池、斜管浓缩池以及高密度澄清池。

2、(1)辐流式浓缩池是利用排泥水从浓缩池中央进入,经导流筒沿径向逐渐变慢的速度流向周边,完成固液分离的过程,其在池底部设置刮泥机和集泥装置,分离后的上清液则通过周边溢流堰引出。

3、(2)斜管浓缩池利用排泥水通过斜板下端的两侧通入斜板组件,排泥水中的固体颗粒在上升过程中在自身的重力作用下沉淀在斜板表面,随后沉淀的颗粒沿着斜板下滑并最终运动到浓缩池的底部,在重力的作用下压缩后从排料口排出。

4、(3)高密度澄清池利用大量高浓度的回流泥渣与加过混凝剂的原水中杂质颗粒具有更多的接触碰撞机会,且因回流泥渣与杂质粒径相差较大,故絮凝效果好,且可增稠底泥浓度。

5、然而,(1)传统的辐流式重力浓缩池表面负荷低、所需池容较大、土建投资高、大多为间歇式运行,最主要的是其浓缩后污泥出泥含固率较低,一般为2%~3%,对于后续的污泥脱水影响较大。(2)斜管浓缩池在经过长时间的运行后,污泥容易沉积在斜板上,导致整个斜板的坍塌;另外,斜管浓缩池内易滋生藻类,从而影响上清液的出水水质。(3)对于高密度澄清池,虽有效提高浓缩效率,但存在系统复杂,管理难度大的问题,而且其上部沉淀区的斜管同样存在坍塌和滋生藻类的问题。

6、因此,需要研发一种新型的重力浓缩池,使其出泥含固率较传统的重力浓缩池可提高2~5倍,可有效减少后续污泥脱水工艺段的负荷,从而实现真正的节能减排。

技术实现思路

1、本发明的目的是提供一种基于重力浓缩的泥水浓缩池及其运行方法,解决了上述背景技术中提出的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

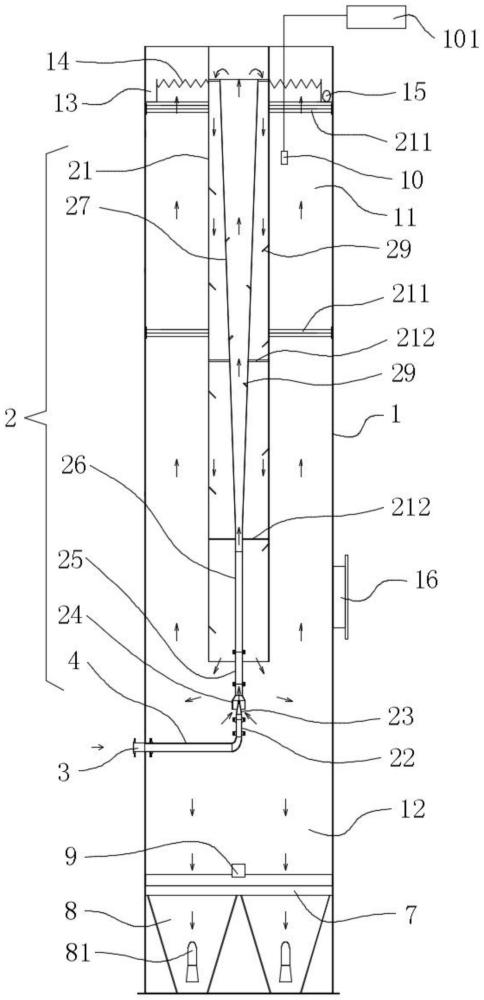

3、第一方面,本发明提供了一种基于重力浓缩的泥水浓缩池,包括池体,所述池体的内腔具有上部清水区和下部污泥区,所述池体的内腔设有泥水絮凝装置,所述泥水絮凝装置包括竖直分布的中心回流筒以及沿中心回流筒的中轴线自下而上依次分布的第一竖管、锥形喷射管、集流罩、第二竖管、稳流管和压力释放管;所述中心回流筒的外壁与所述池体的内壁之间连接有外支撑杆,所述中心回流筒的内壁与所述压力释放管的外壁之间连接有内支撑杆;位于下部污泥区的池壁连接有原水管,所述第一竖管的下端与所述原水管之间连接有进水管,所述第一竖管的上端与所述锥形喷射管连接,所述锥形喷射管的上端正对所述集流罩且所述集流罩与所述锥形喷射管之间具有环形分布的回流通道;所述集流罩的上端与所述第二竖管的下端连接,所述稳流管的两端分别与所述第二竖管的上端和所述压力释放管的下端连接;所述压力释放管为下小上大的锥状管体,所述压力释放管的上端低于所述中心回流筒的上端,所述中心回流筒的下端高于所述集流罩且中心回流筒的下端伸入下部污泥区;所述压力释放管的内壁和所述中心回流筒的内壁分别设有导流板。

4、进一步,所述锥形喷射管的上端面到所述集流罩的下端面的标高距离为-150~150mm。如此,可以根据调节标高距离,使得锥形喷射管的上端位于集流罩的下方,或者使得锥形喷射管的上端面与集流罩的下端面齐平,又或者使得锥形喷射管的上端伸入集流罩的内部。

5、进一步,所述集流罩与所述第二竖管之间、所述第二竖管与所述稳流管之间分别采用活动接头连接;或者,所述进水管与所述第一竖管之间、所述第一竖管与所述锥形喷射管之间分别采用活动接头连接;又或者,所述锥形喷射管的下端与所述第一竖管的上端滑动嵌套连接,所述第一竖管的下端与所述进水管固定连接,所述第一竖管的外壁固定有电动推杆,所述电动推杆的伸缩端与所述锥形喷射管的外壁连接。如此,可以通过停机人为调整的方式或者不停机自控的方式,从而实现调节锥形喷射管与集流罩之间的距离。

6、进一步,原水管与进水管之间也采用活动接头连接,便于快速装拆。

7、通过采用活动接头的方式进行组装连接,由于不需要工具又能实现快速拆装,大大提高了组装和拆卸更换时的效率。

8、进一步,所述压力释放管的下端设有外螺纹连接头,所述稳流管的上端设有与外螺纹连接头配套连接的内螺纹连接头。通过采用螺纹连接的方式,便于快速装拆稳流管。

9、进一步,所述池体的下部设有排泥斗平台以及对称分布在排泥斗平台两侧的排泥斗,所述排泥斗连接有排泥管,所述排泥斗平台设置有刮泥车。如此,可以利用刮泥车来平衡池体内部污泥的浓度。

10、进一步,池体的内腔中设有泥位传感器,所述泥位传感器与中控操作台上的排泥控制系统相连。通过所设置的泥位传感器可实时探测获得池内污泥的高度数据,从而获悉每个时段内污泥的上涨速度,进而指导刮泥车进行排泥;而通过在排泥控制系统预先设置好排泥控制逻辑和控制程序,可根据泥位传感器实时探测并传输反馈的泥位高度数据,经过一定的控制逻辑和判断,从而实现系统的自动排泥运行。

11、进一步,下部污泥区中浓缩截留形成的污泥层的泥位高度比池体内出水液面高度低至少1.5m。在运行一段时间后,含污泥的原水在进行加药后可在池体内部形成一定的污泥层,污泥层的高度高于集流罩的高度,即污泥盖过集流罩,从而确保经进水管流入的泥水基本朝上喷入稳流管内而不会从集流罩与锥形喷射管之间往下流出。

12、进一步,所述导流板为倾斜分布的板体或连续螺旋分布的板体。如此,便于在水流作用下可以形成涡旋离心作用,有利于絮凝剂与水体充分混合以及经过混合的加药污泥可以均匀地分布至池体内。

13、进一步,所述池体的上部设有集水槽,所述集水槽在靠近中心回流筒的一侧设有出水三角堰,所述集水槽连接有出水管。这样,经过泥水分离后的上清液可以随着水流朝向顶部的出水三角堰排出。

14、进一步,所述池体的侧壁设有检修人孔,便于停机后进行维护以及手动调节锥形喷射管与集流罩之间的距离。

15、进一步,所述外支撑杆采用槽钢,所述内支撑杆采用不锈钢圆杆;所述池体、所述中心回流筒、所述压力释放管的材质为碳钢或不锈钢。这些材料具有较好的强度,且易于获得,利于成型制备泥水浓缩池。

16、进一步,所述池体的高度为8~12m;所述中心回流筒的高度为4~7m;所述压力释放管的高度为3~6m,所述压力释放管的锥度为3~15度;所述锥形喷射管的锥度为10~40度。

17、进一步,所述中心回流筒为中空的圆柱状筒体结构,中心回流筒的内径为500~1000mm;所述压力释放管的上端内径为300~800mm,所述压力释放管的下端内径为75mm~110mm;稳流管的内径为50~125mm;进水管的内径为50~80mm;所述锥形喷射管的上端喷出口的直径为20~50mm。

18、进一步,中心回流筒的顶部两侧对称设有吊耳。在制备时,可以先单独焊接加工和组装制备泥水絮凝装置,然后再利用吊耳将其吊至池体内与池体进行焊接固定。

19、第二方面,本发明还提供了上述的基于重力浓缩的泥水浓缩池的运行方法,包括以下步骤:

20、s1预加药:利用计量泵将一定量的絮凝剂注入到原水管中,絮凝剂在原水管中与含有污泥的污泥水形成初步混合;

21、s2第一次混合絮凝:加药后的污泥水依次经过进水管、第一竖管后输入至锥形喷射管内,再利用回流通道吸附集流罩外周的污泥一起依次经过集流罩、第二竖管、稳流管后喷入至压力释放管中,利用压力释放管内壁的导流板所形成的离心力进行第一次混合絮凝;

22、s3第二次混合絮凝:经过第一次混合絮凝后的污泥随着水体继续向上流动,直至漫过压力释放管的上部进入中心回流筒后向下流动进行第二次混合絮凝;

23、s4第三次混合絮凝:经过第二次混合絮凝后的污泥继续随着水体在中心回流筒内的导流板的离心作用下沿中心回流筒的底部流出及扩散均匀,并与池体内原有污泥进行第三次混合絮凝;

24、s5泥水分离:随着水流上升,池体内形成的一定厚度的污泥层对絮凝形成的污泥进行拦截、吸附,上清液则随水流朝着顶部的出水三角堰流入至集水槽排出;

25、s6断面污泥平衡:定时开启池体内的刮泥车,使同一断面污泥浓度保持一致;

26、s7底部高效浓缩污泥:随着池体的运行,大量的污泥被池体内的污泥层截留并在重力作用下沉降浓缩在下部污泥区中;

27、s8排泥:当下部污泥区中浓缩截留形成的污泥层的泥位高度涨至离出水液面高度以下1.5m时,强制排出部分污泥。

28、与现有技术相比,本发明提供了一种基于重力浓缩的泥水浓缩池及其运行方法,具备以下有益效果:

29、(1)本发明的泥水浓缩池的出泥含固量高,达到5%~10%,比常规的重力浓缩池(一般为2%~3%)提高2.5~5倍,可有效减少后续污泥脱水工艺段的负荷,实现了节能减排;

30、(2)本发明的泥水浓缩池可抵抗更高的进水负荷,达到1.0~1.6m3/m2*h,而常规的辐流式重力浓缩池一般液面负荷不大于1m3/m2*h;

31、(3)本发明的泥水浓缩池可承受更高的进泥固体通量,达到6.4~10.25kg/m2*h,而常规的辐流式重力浓缩池一般固体通量为0.5~1.0kg/m2*h;

32、(4)本发明的泥水浓缩池运行较为稳定,且池深为8~12m,比常规重力浓缩池4~7m的池深具有更高的水深,从而具有占地面积小的特点。

- 还没有人留言评论。精彩留言会获得点赞!