一种废水回收装置及回收方法与流程

本发明涉及带水剂回收,特别涉及一种废水回收装置及回收方法。

背景技术:

1、三乙酸甘油酯合成时,可以甘油和乙酸为原料进行酯化反应,为了利于反应的进行,通常还需要加入带水剂和催化剂,其中催化剂可以使用浓硫酸-活性炭催化剂,而带水剂主要采用醋酸异丙酯,由于活性炭是固体,因此在后续分离时较为容易,而醋酸异丙酯回收时是通过与反应生成的水共沸,然后以气相的形式将水带出,从而利于反应的进行,随后带水剂和水在冷却塔中冷却并回收。

2、申请号为2020103332.4的一种三乙酸甘油酯生产用酯化反应塔在塔顶将反应生成的水与带水剂的气相共沸物快速高效脱水,脱除的水集中回收在缓冲罐中,而回收的带水剂可根据需要送回塔内,也可排出,使用灵活,同时直接将物料中催化剂中的活性炭截留在网筒内,减轻后续工序过滤难度,能够实现对醋酸异丙酯和活性炭的快速回收。

3、然而在实际使用时,水和醋酸异丙酯分离不完全,同时在制备过程中需要停止生产操作来单独对水进行处理,大大降低生产效率,另外,在进行废水处理时,废水接收罐需要10吨容纳量,而反应釜也需要10吨,这就导致设备尺寸过大,占用空间较大,使得现有冷却塔存在脱水时间长、分离效率低的缺点,不利于带水剂回收。

4、因此,通过一种废水回收装置及回收方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种废水回收装置及回收方法,以解决上述背景技术中提出的问题。

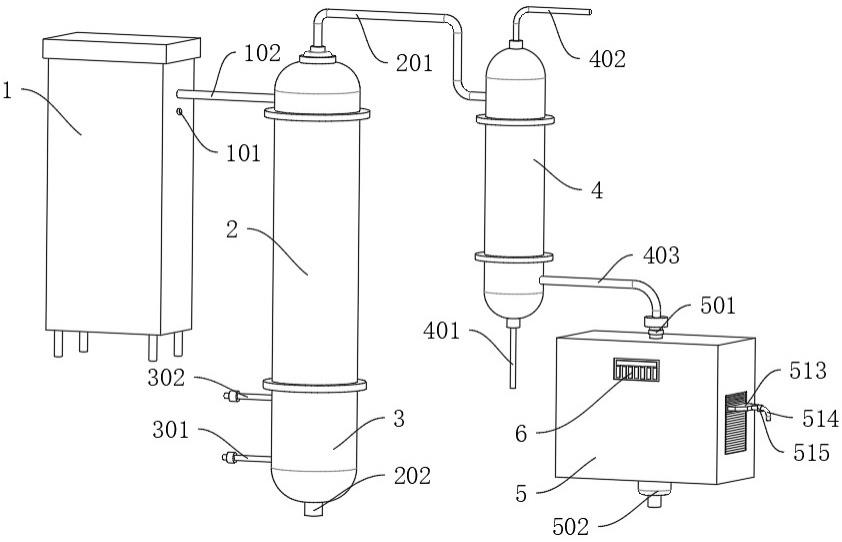

2、为实现上述目的,本发明提供如下技术方案:一种废水回收装置,包括废水回收塔、蒸馏塔、循环加热器、冷凝器和酯水分离器,所述废水回收塔输出端通过导水管和蒸馏塔连接,所述循环加热器固定安装在蒸馏塔底部,所述蒸馏塔顶部通过排料管和冷凝器连接,所述冷凝器的输出端通过冷凝导出管和酯水分离器连接,所述酯水分离器上固定装配有控制器,所述酯水分离器右侧装配有收集管,所述酯水分离器的底部固定装配有排水管,所述排水管上固定装配有水质检测传感器,且所述排水管端部连接有回流泵,回流泵的输出端通过回流管和蒸馏塔连接。

3、通过冷凝水进水管向冷凝器内导入冷凝水,随后通过冷凝水出水管排出进行循环利用,而混合气体经冷凝后形成液体,随后水和带水剂液体通过冷凝导出管导入到酯水分离器中,酯水分离器将水和带水剂进行有效分离,带水剂通过收集管排出并进行集中收集,而水通过排水管排出,且水质检测传感器对排水管内的水浓度进行检测,一旦有杂质,回流泵将水体通过回流管重新导入到蒸馏塔中进行循环蒸馏,提高带水剂的分离质量和提纯度。

4、优选的,所述酯水分离器包括装配在冷凝导出管上的流量调节阀,所述酯水分离器内腔左侧壁上固定有横向设置的安装座,所述安装座底部滑动装配有滑座,所述滑座的底部通过销轴铰接装配有倾斜设置的渗透汽化膜分离器。

5、优选的,所述安装座底部开设有滑座适配的滑道,滑道内右侧壁上固定装配有电磁铁,所述滑座的右侧壁上固定设置有衔铁片。

6、优选的,所述酯水分离器右侧壁上设置有密封座,所述密封座内滑动装配有导料座,所述导料座的顶部固定连接有滑动装配在密封座内的第一波纹护套,且所述第一波纹护套顶部固定在酯水分离器上,所述导料座的底部固定连接有滑动装配在密封座内的第二波纹护套,所述第二波纹护套的底部固定在酯水分离器上,所述第二波纹护套内固定有支撑弹簧,且支撑弹簧的顶端固定在导料座底部。

7、优选的,所述密封座和导料座、第一波纹护套、第二波纹护套之间均密封连接,且所述导料座外端连通设置有集料斗,所述集料斗和收集管连接,所述收集管上固定装配有流量计,所述导料座内开设有左右贯通的导流通道。

8、优选的,所述渗透汽化膜分离器的顶部前后两侧均固定设置有防溅板,且所述防溅板长度和渗透汽化膜分离器匹配,且所述防溅板的右端为倾斜状,且所述渗透汽化膜分离器和导流通道适配。

9、优选的,所述渗透汽化膜分离器的右端底部通过支杆和导料座铰接连接,所述渗透汽化膜分离器的右端顶部一体成型且转动连接有导流板,所述导流板设置在导流通道内,且所述导流板的底端贴合在导流通道内侧壁上。

10、优选的,所述滑座的底部前后两侧均固定有吊耳,所述渗透汽化膜分离器的左端固定有铰接环,吊耳通过销轴和铰接环铰接装配,所述渗透汽化膜分离器的长度和酯水分离器的内腔长度尺寸匹配,且所述渗透汽化膜分离器的左端高于右端。

11、优选的,所述废水回收塔的内侧壁上固定装配有液位传感器,所述导水管设置在液位传感器的上方,且所述废水回收塔内固定有和导水管连接的废水回收塔泵。

12、优选的,所述蒸馏塔和循环加热器一体成型,所述循环加热器内连通装配有导热油进油管和导热油出油管,所述冷凝器的底部固定装配有冷凝水进水管,所述冷凝器的顶部固定装配有冷凝水出水管。

13、一种废水回收方法,回收方法的步骤为:

14、s1:使用时,利用废水回收塔对反应釜中生产的废水进行集中收集,对废水进行连续性收集,并通过废水回收塔泵将废水经导水管导入到蒸馏塔中;

15、s2:循环加热器利用导热油进油管导入的加热油对蒸馏塔进行热交换,完成对蒸馏塔的加热,便于水与带水剂共沸形成气体,保证气体中不含其他杂质,随后通过排料管导入到冷凝器中进行冷凝处理;

16、s3:通过冷凝水进水管向冷凝器内导入冷凝水,随后通过冷凝水出水管排出进行循环利用,而混合气体经冷凝后形成液体,随后水和带水剂液体通过冷凝导出管导入到酯水分离器中;

17、s4:酯水分离器将水和带水剂进行有效分离,带水剂通过收集管排出并进行集中收集,而水通过排水管排出,且水质检测传感器对排水管内的水浓度进行检测,一旦有杂质,则回流泵将排水管中水体通过回流管重新导入到蒸馏塔中进行循环蒸馏。

18、本发明的技术效果和优点:

19、1、本发明通过冷凝水进水管向冷凝器内导入冷凝水,随后通过冷凝水出水管排出进行循环利用,而混合气体经冷凝后形成液体,随后水和带水剂液体通过冷凝导出管导入到酯水分离器中,酯水分离器将水和带水剂进行有效分离,带水剂通过收集管排出并进行集中收集,而水通过排水管排出,且水质检测传感器对排水管内的水浓度进行检测,一旦有杂质,回流泵将水体通过回流管重新导入到蒸馏塔中进行循环蒸馏,提高带水剂的分离质量和提纯度,重新设计了油水分离循环系统,可以将水与醋酸异丙酯混合物重新输入到蒸馏塔中进行再蒸馏,同时单独设计一个小型的废水回收塔,单独设立3吨的废水接收罐即可满足日常生产需要。

20、本发明在进行液体导入的过程中,渗透汽化膜分离器和滑座之间的夹角逐渐增大,这样渗透汽化膜分离器右端会推动导料座在密封座内下移,继而支撑弹簧就会同步被压缩,通过支撑弹簧的压缩量就可以得到渗透汽化膜分离器的倾斜角度,通过改变渗透汽化膜分离器的倾斜角度可以改变渗透汽化膜分离器对水的分离速度,防止截留的带水剂影响水的分离,这样能够根据导入的液体流量对渗透汽化膜分离器的倾斜角度的调整,提高渗透汽化膜分离器对带水剂的分离效果。

21、本发明在酯水分离过程中根据渗透汽化膜分离器的倾斜角度的变化实现对导入流量的监测,同时针对渗透汽化膜分离器的倾斜角度的变化率实现对装置的调整,保证渗透汽化膜分离器处于分离量和外排量平衡的状态,并且当流量超出渗透汽化膜分离器最大分离能力时控制电磁铁得电,能够对滑座产生磁斥力,从而能够推动滑座在安装座内向左滑动,继而带动渗透汽化膜分离器左移,继而这样能够使得渗透汽化膜分离器的偏转角度减小,这样能够使得渗透汽化膜分离器上的液体无法快速经渗透汽化膜分离器流入到导料座内,能够避免水体未经分离就进入到导料座内,这样通过时间的缓冲以及渗透汽化膜分离器倾斜角度的减小,实现对流量较大情况下的多余液体的分离操作,提高了酯水的分离质量,同时防止带水剂中掺杂水分造成带水剂分离失败。

- 还没有人留言评论。精彩留言会获得点赞!