清洗系统、清洗系统的使用方法及电池的生产方法与流程

本发明涉及电池,特别涉及一种清洗系统和应用该清洗系统的使用方法以及应用该清洗系统的电池的生产方法。

背景技术:

1、随着新能源汽车的兴起,动力电池的需求量也越来越大。电池在组装过程中将若干电池单体进行串并联组合,在这一过程中,为了保护电路和绝缘目的,需要对电芯进行涂胶或贴胶处理,为了提高涂胶和贴胶的稳定性,需要在此之前对电芯表面进行清洗,然而现有技术中当电芯局部出现凸起情况或者程序设定错误时,容易导致清洗装置的清洗头容易与电池模组发生碰撞,从而对电池模组和清洗头均造成损伤。

技术实现思路

1、本发明的主要目的是提出一种清洗系统,旨在改善清洗系统容易与电池模组发生碰撞的问题。

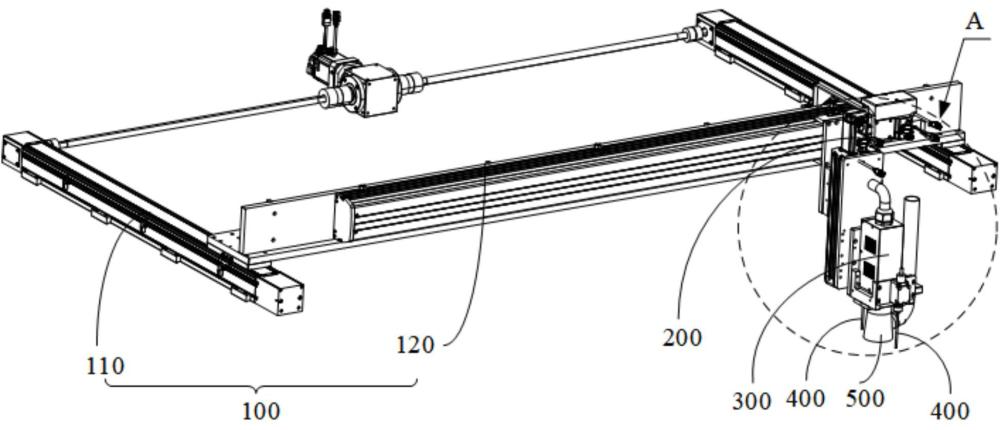

2、为实现上述目的,本发明提出的清洗系统,包括输送平台、驱动总成、清洗总成、监测件。驱动总成包括平移模组和升降机构。输送平台用以输送电池。平移模组设于输送平台的上方,并与输送平台之间设有避让空间。升降机构设于平移模组上,并能在平移模组上移动。清洗总成设于升降机构上,升降机构驱动清洗总成升降。监测件与升降机构传动连接,升降机构能驱动监测件和清洗总成运动,且监测件至输送平台的距离小于清洗总成至输送平台的距离。

3、本发明技术方案通过将清洗总成设于升降机构上,监测件与升降机构传动连接,则升降机构能够驱动监测件和清洗总成进行升降运动。通过将监测件至输送平台的距离设置成小于清洗总成至输送平台的距离,则监测件与清洗总成均向下运动时,监测件相较于清洗总成先触碰到障碍物,从而为清洗总成、升降机构等进行提示,以便于在监测件与障碍物发生撞击后,则清洗总成、升降机构以及平移模组停止,减少清洗总成继续运动而与障碍物相撞的风险,提高了清洗总成的使用寿命,降低了清洗总成的清洗头的更换成本。

4、在一实施例中,监测件设有至少两个,至少两个监测件分别设于清洗总成相对的两侧。如此设置,则可以实现在清洗总成的两侧均进行障碍物监测的效果,从而提高监测质量,进一步减少清洗总成与电池或其他障碍物相撞的风险。

5、在一实施例中,至少两个监测件的排布方向与输送平台的输送方向垂直。如此设置,可以尽可能全面地对电池的局部凸起进行监测,从而减少清洗总成与电池或其他障碍物相撞的风险。

6、在一实施例中,平移模组包括第一水平移动模组和第二水平移动模组。第二水平移动模组连接于第一水平移动模组,并与第一水平移动模组相互垂直;第二水平移动模组与输送平台的输送方向平行,且升降机构设于第二水平移动模组。如此设置,则升降机构带动清洗总成既可以在第一方向移动,又可以在第二方向上运动,从而扩大清洗总成的移动路径和清洗面积,提高对电池的清洗质量。

7、在一实施例中,清洗系统还包括吸尘罩和抽风机。吸尘罩罩设于清洗总成的清洗头外,监测件至输送平台的距离小于吸尘罩靠近输送平台的端面至输送平台的距离。抽风机连通吸尘罩。如此设置,则清洗系统的清洗头对电池进行清洗之后黏附在电池上的杂质、颗粒等及时吸走,从而减少杂质、颗粒残留在电池上以对电池造成二次污染的风险。另外,通过将吸尘罩罩设于清洗总成的清洗头外,则使得吸尘罩对清洗头也起到较好的保护效果。通过将监测件至输送平台的距离小于吸尘罩靠近输送凭条的端面至输送平台的距离,则可以减少吸尘罩与电池或其他障碍物相撞的风险。

8、在一实施例中,监测件位于吸尘罩外。如此设置,则使得杂质、颗粒等被吸入吸尘罩内时能够避让监测件,继而减少对监测件的干扰,进而减少了监测件发生误判的风险,提高监测件的监测准确度。

9、在一实施例中,吸尘罩由靠近输送平台的一侧至远离输送平台的一侧的开口面积逐渐减小。如此设置,则使得杂质、颗粒等被吸到吸尘罩内后能够相互聚拢,继而便于将更多的杂质、颗粒收集到一个收集盒内,减少杂质、颗粒分散而难以收集的风险。

10、在一实施例中,升降机构包括升降驱动组件、升降板组件以及连接板。升降驱动组件安装于平移模组上。升降板组件与升降驱动组件传动连接,清洗总成安装于升降板组件。连接板连接于升降板组件,监测件安装于连接板。如此设置,则使得监测件能够随连接板和升降板组件一同升降,进而实现监测件与清洗总成一同升降的效果。同时,还能减少监测件与清洗总成直接连接而影响清洗总成原有结构的风险。

11、在一实施例中,连接板设有连接孔,升降板组件设有与连接孔连通的配合孔,连接孔和配合孔的至少一者为长条形;清洗系统还包括紧固件,紧固件穿设连接孔和配合孔,以将连接板与升降板组件固定连接。如此设置,则可以在长条形孔的长度方向上改变连接板连接于升降板组件的位置,以便于使得监测件能够首先触及电池或者其他障碍物,以有利于及时为清洗总成提供障碍信号,及时使得清洗总成停止清洗且使得平移模组和升降模组停止对清洗总成的驱动作用,更好地实现减少清洗总成的清洗头被撞伤的风险。

12、本发明还提出一种基于上述清洗系统的使用方法,使用方法包括:

13、下降步骤:升降机构带动清洗总成朝靠近电池的方向运动。

14、检测步骤:检测监测件的状态。

15、状态确定步骤:根据监测件的状态,确定清洗总成的状态。

16、本发明技术方案中,通过在检测到电池到达清洗位后,使得升降机构带动清洗总成朝靠近电池的方向运动,则便于使得清洗总成后续对电池的表面进行清洗。通过在升降机构带动清洗总成朝靠近电池的方向运动后检测监测件的状态,则可以提前预知清洗总成运动前方的工况,继而当清洗总成运动前方具有障碍物时及时为清洗总成、升降机构以及平移模组进行预警,减少清洗总成继续运动而与障碍物发生相撞的风险。

17、在一实施例中,根据监测件的状态,确定清洗总成下降的距离的步骤,包括:

18、检测到监测件为未撞击障碍物的状态。

19、开启清洗总成,并使清洗总成对电池进行清洗。

20、如此设置,则能够通过监测件处于未撞击障碍物的状态,使得清洗总成处于开启状态,从而对电池进行清洗,从而便于后续在电池上进行涂胶或者贴胶工序。

21、在一实施例中,清洗系统还包括吸尘罩和抽风机;检测到监测件为未撞击障碍物的状态的步骤之后还包括:

22、开启抽风机,并使抽风机通过吸尘罩对电池上的杂质进行吸附。

23、如此设置,则使得抽风机通过吸尘罩对电池上的杂质进行吸附,则可以减少杂质二次污染电池的表面的风险,提高了对电池的清洗质量。

24、在一实施例中,上述的状态确定步骤,包括:

25、检测到监测件为撞击到障碍物的状态。

26、关闭清洗总成和驱动总成,并输出提示信息。

27、当检测到监测件处于撞击到障碍物的状态时,通过关闭清洗总成和驱动总成,则使得清洗总成不会再运动,从而减少了清洗总成受损的风险,提高了清洗总成的使用寿命,降低了清洗总成的更换成本。

28、在一实施例中,上述的下降步骤之前,还包括:

29、检测电池是否到达清洗位。

30、在检测到电池到达清洗位时,执行上述的下降步骤。

31、当检测到电池到达清洗位后,再执行上述的下降步骤,则清洗系统对电池清洗时的控制精准度。

32、本发明还提出一种电池的生产方法,包括:

33、生产电池。

34、将电池放置于输送平台的托盘上。

35、利用上述的清洗系统对电池的表面进行清洗。

36、本发明技术方案通过采用上述的清洗系统对电池的表面进行清洗,则可以减少清洗总成与电池相撞的风险。

- 还没有人留言评论。精彩留言会获得点赞!