线路板料车高洁净度蒸汽快洗烘干设备的制作方法

本技术涉及自动化设备,具体涉及一种应用于smt行业中对线路板料车进行清洁的线路板料车高洁净度蒸汽快洗烘干设备,特别是适合线路板料车上油污及粉尘、灰尘的清洁。

背景技术:

1、印制线路板(pcb板)是提供电子零件安装的主要支撑物体,它将电子零组件连接在一起,使其发挥整体功能,是所有电子产品不可缺少的基本构成部分。由于pcb板生产技术涉及多种工艺技术,任何一个工序出问题,都会对产品的质量造成影响。线路板在电子行业中起到很重要的作用,在工业中大量生产,在线路板生产加工过程中,由于线路板会沾上油污,在用于运输线路板的料车上也会沾染油污,而线路板料车上由于具有多层用于放置线路板的槽条,槽条上也会堆积有粉尘或灰尘,因此,需要对线路板及线路板料车进行清洗,以保证线路板的正常生产及成品品质。

2、现有对于线路板料车的清洗主要清洗手段主要是人工清洁或清洗设备清洁,人工清洁料车使用无尘布喷洒酒精擦拭存在清洁时存在角落清洁不到位、清洁效率低的问题,现有清洗设备清洁料车除了也存在不够效率、清洁效果差(槽条处的污渍难以清洁)的问题外,还会导致水汽或冷凝水在线路板料车内滞留,使得线路板的运载环境比较潮湿,而潮湿对半导体产业的危害主要表现在潮湿能透过ic塑料封装和从引脚等缝隙侵入ic内部,产生ic吸湿现象。在smt过程的加热环节中形成水蒸气,产生的压力导致ic树脂封装开裂,并使ic器件内部金属氧化,导致产品故障。此外,当器件在pcb板的焊接过程中,因水蒸气压力的释放,亦会导致虚焊。

3、有鉴于此,如何解决现有线路板料车的清洗手段中存在清洁效果差、清洁效率低及会造成线路板运载环境潮湿等问题,便成为本实用新型所要研究解决的课题。

技术实现思路

1、本实用新型提供一种线路板料车高洁净度蒸汽快洗烘干设备,其目的是要解决现有线路板料车的清洗手段中存在清洁效果差、请教效率低及会造成线路板运载环境潮湿等问题。

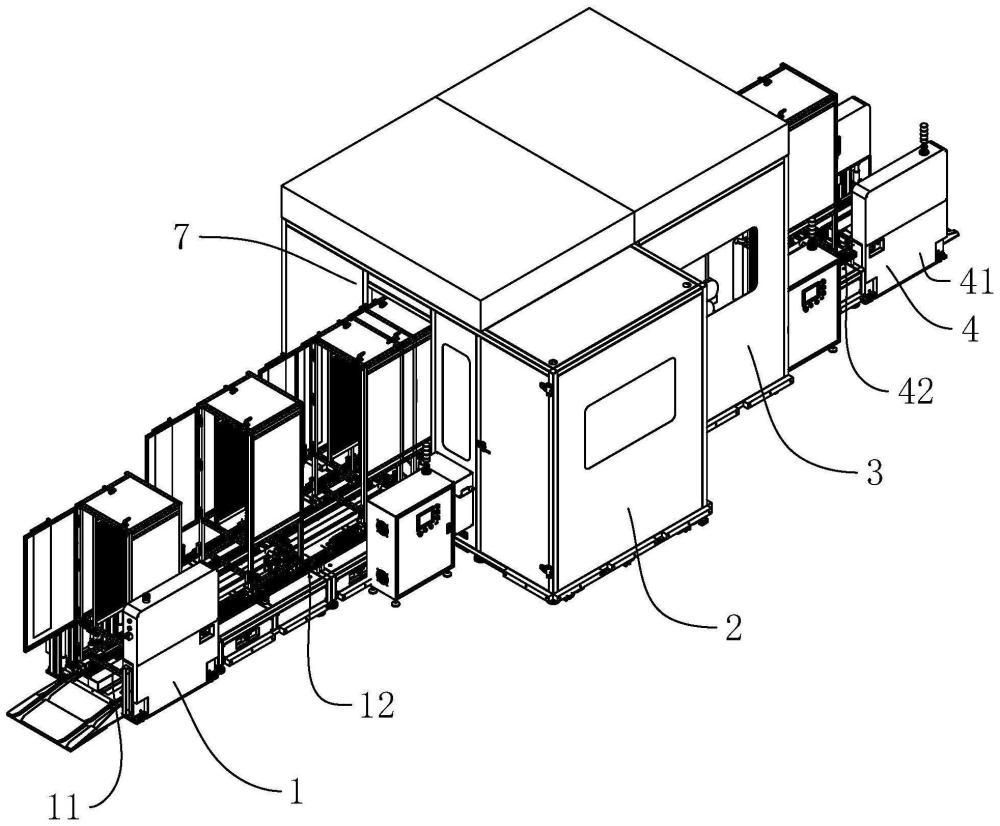

2、为达到上述目的,本实用新型采用的技术方案是:一种线路板料车高洁净度蒸汽快洗烘干设备,所述快洗烘干设备包括沿所述线路板料车前进方向依次布置的上料机构、清洗机构、烘干机构及下料机构;其中,

3、所述上料机构包括上料移载模块、上料输送模块,所述上料移载模块为将外部线路板料车移载至上料输送模块上的装置,所述上料输送模块为将线路板料车输送至清洗机构的装置,所述上料移载模块设于所述上料输送模块的后端;

4、所述清洗机构包括清洗支架、清洗旋转模块、清洗平移模块、清洗模块;所述清洗支架上安装有清洗旋转模块,清洗旋转模块包括清洗旋转组件和清洗旋转平台,所述清洗平移模块安装在所述清洗支架上,所述清洗平移模块上具有用于移载所述线路板料车的清洗平移组件和清洗料车轨道;所述清洗模块包括机械手和蒸汽清洗枪,所述机械手位于所述旋转平台的一侧,所述机械手的执行末端安装所述蒸汽清洗枪;

5、所述烘干机构包括烘干支架、烘干旋转模块、烘干平移模块、烘干模块,所述烘干旋转模块包括安装在烘干支架上的烘干旋转组件和烘干旋转平台,所述烘干平移模块安装在所述烘干旋转平台上,所述烘干平移模块上具有用于移载所述线路板料车的烘干平移组件和烘干料车轨道;所述烘干模块包括安装在烘干支架内的烘干机、热风组件、热风对流组件以及热风回流风管;

6、所述下料机构包括下料输送模块、下料移载模块,所述上料输送模块为将线路板料车从所述烘干机构输送至下料移载模块的装置、所述上料移载模块为将线路板料车从所述上料输送模块上移载至外部的装置,所述上料移载模块设于所述上料输送模块的前端。

7、本实用新型的有关内容解释如下:

8、1.本实用新型的上述技术方案中,针对现有线路板料车的清洗手段中存在清洁效果差、清洁效率低及会造成线路板运载环境潮湿等问题,有针对性得创新设计了包含有上料机构、清洗机构、烘干机构及下料机构的一种线路板料车高洁净度蒸汽快洗烘干设备。在该快洗烘干设备中,由上料机构对线路板料车进行移载和输送,在线路板料车输送到清洗机构以进入清洗区后,清洗旋转模块驱动线路板料车进行旋转,机械手带动蒸汽清洗枪对线路板料车的各个位置进行清洗,能对线路板料车中的槽条处进行完全清洗,避免污渍残留;线路板料车清洗完成后,由清洗平移模块、烘干平移模块共同配合,使线路板料车输送到烘干机构以进入烘干区,烘干旋转模块驱动线路板料车进行旋转,烘干机、热风组件、热风对流组件开始工作,对线路板料车进行烘干,以使线路板料车中的水分被烘干,确保线路板料车内的湿度保持在干燥的水平;烘干完成后的线路板料车在烘干平移模块、下料输送模块的作用下输送出来,再由下料移载模块将下料移载模块移载到设备外部,以此完成一台线路板料车的清洗、烘干及自动上下料。在使用该时,采用高温蒸汽对线路板料车的内外部进行预清洁,利用旋转盘转动线路板料车配合机械手来回清洗料车,清洗旋转模块的旋转角度为180°,提高料车清洗的速度;同时通过多种清洗模式对应不同脏污程度的料车,提高料车清洗的智能化;利用烘干机、热风组件、热风对流组件配合加热丝对清洁后的线路板料车表面及内部进行烘干,湿度控制在25%-40%的区间内,提高线路板料车的烘干效率。

9、2.在上述技术方案中,所述上料移载模块、下料移载模块均为料车升降模块,所述料车升降模块包括升降支架、升降气缸、升降托板,所述升降支架立于两侧,所述升降气缸安装在升降支架上,所述升降气缸的伸缩作用端与所述升降托板配合连接,所述升降托板上设置有用于定位所述线路板料车的升降轨道;采用料车升降模块,一个是由于台车较重(约85kg)且重心不在中间,在斜坡平台上要用很大的推力且容易倾翻,采用升降模块则不会发生倾翻,还有就是可以相对其他方式来使用的话节约了场地占用,避免由于现场空间现在而无法使用。

10、3.在上述技术方案中,所述升降托板的朝外一侧连接有坡道,所述坡道的顶部高于所述升降轨道的高度,坡道既起到使外部线路板料车从坡道上推到升降推板上的作用,又起到将线路板料车挡在升降轨道里的作用,由这种坡道来辅助线路板料车推上及推下料车升降模块,简单实用。

11、4.在上述技术方案中,所述上料输送模块、下料输送模块均为直线输送模块,所述直线输送模块包括输送支架、步进电机、链轮链条组件、输送导向槽及阻挡组件,所述步进电机、链轮链条组件、输送导向槽及阻挡组件均安装在所述输送支架上,由所述步进电机带动所述链轮链条组件运动,以使所述线路板料车在输送轨道中运动;所述阻挡组件位于所述输送支架的前端,用于对所述线路板料车向前位移的选择性限制,直线输送模块。由以上结构,在实现常规的线路板料车输送外,还可以将所述上料输送模块、下料输送模块作为缓存区,具体使用时,在将前一个线路板料车输送到清洗机构的清洗区后,上料输送模块上可继续移载线路板料车,并由阻挡组件将线路板料车阻挡在上料输送模块上,以作为上料缓存区;在将清洗、烘干好的线路板料车输送出来后,由阻挡组件将线路板料车阻挡在下料输送模块上,以作为下料缓存区。

12、5.在上述技术方案中,所述阻挡组件包括阻挡气缸和阻挡块,所述阻挡气缸的伸缩端朝上设置,所述阻挡块安装于所述阻挡气缸伸缩端的上方,以此来对所述线路板料车向前位移的选择性限制,降低料车升降模块、清洗机构、烘干机构作业时耗费的时间。

13、6.在上述技术方案中,所述清洗机构的后侧、清洗机构与烘干机构之间、烘干机构的前侧均设置有自动门,由自动门将该快洗烘干设备从后到前划分为上料缓存区、清洗区、烘干区和下料缓存区。

14、7.在上述技术方案中,所述清洗旋转平台和烘干旋转平台均设置有用于夹紧所述线路板料车的夹紧组件,以使线路板料车在被清洗和烘干时能牢固夹紧定位。

15、8.在上述技术方案中,所述夹紧组件包括夹紧气缸和夹紧夹爪,所述夹紧气缸安装在清洗旋转平台和烘干旋转平台上,夹紧夹爪安装在夹紧气缸上方,实现方式简单、可靠、快速。

16、9.在上述技术方案中,所述热风对流组件包括多个安装在清洗模块内的热风扇,所述热风扇的吹风口排布在不同的角度,以实现烘干区内的热风对流,从而使线路板料车内部被均匀烘干,提高烘干效率,提升烘干效果。

17、10.在上述技术方案中,所述热风组件包括竖直设立的高压风扇和水平设立的顶部风扇,所述高压风扇的出风口朝向水平方向设置,所述顶部风扇的出风口朝向下方设置,使烘干过程中烘干机产生的热气流形成水平和垂直双向热气流,从而达到良好的通风烘干效果。

18、由于上述方案的运用,本实用新型与现有技术相比具有以下优点和效果:

19、1、本方案中,针对现有线路板料车的清洗手段中存在清洁效果差、清洁效率低及会造成线路板运载环境潮湿等问题,有针对性得创新设计了包含有上料机构、清洗机构、烘干机构及下料机构的一种线路板料车高洁净度蒸汽快洗烘干设备。本方案采用高温蒸汽对线路板料车的内外部进行预清洁,利用旋转盘转动线路板料车配合机械手来回清洗料车,清洗旋转模块的旋转角度为180°,提高料车清洗的速度;同时通过多种清洗模式对应不同脏污程度的料车,提高料车清洗的智能化。

20、2、本方案中,利用烘干机、热风组件、热风对流组件配合加热丝对清洁后的线路板料车表面及内部进行烘干,湿度控制在25%-40%的区间内,提高线路板料车的烘干效率,使油污、粉尘、灰尘等均能被清洗干净。

- 还没有人留言评论。精彩留言会获得点赞!