一种利用静水压力驱动旋流分选盐化颗粒污泥的装置

本发明属于分选盐化厌氧氨氧化颗粒污泥的装置领域,具体涉及一种利用静水压力驱动旋流分选盐化颗粒污泥的装置。

背景技术:

1、厌氧氨氧化(anaerobic ammonium oxidation,anammox)是新一代污水生物脱氮技术。该技术利用微生物过程,将氨作为电子供体,亚硝酸盐作为电子受体,产生氮气。与传统生物硝化-反硝化脱氮技术相比,anammox技术具有降低曝气能耗、减少剩余污泥产生量和温室气体排放量、无需添加有机碳源和节省运行费用等优点。anammox工艺现已广泛应用于废水生物脱氮处理中。许多工业废水同时具有含氮和高盐的特性。高盐废水是指氯化钠盐度大于1%(质量分数)或总溶解性固体物(tds)大于3.5%(质量分数)的废水。高盐废水脱氮是厌氧氨氧化工艺的重要拓展方向。

2、anaob(anammox ammonium-oxidizing bacteria)是指厌氧氨氧化细菌。在上流式厌氧反应器中,anaob通常易团聚形成微生物团聚体,即颗粒污泥。anammox颗粒污泥由功能菌、胞外多聚物(eps)及孔隙构成。处理高盐废水时,颗粒污泥会浸泡在高盐溶液中,导致颗粒污泥盐化,减少污泥内外的离子浓度差,从而影响物质传输。更值得关注的是,anammox颗粒污泥的内外传质通道主要由细胞和eps形成的孔隙构成,大多是毛细孔隙。由于表面官能团对盐分的吸附浓缩作用,盐化颗粒污泥容易形成盐晶并堵塞孔隙。因此,在高盐条件下,anammox颗粒污泥的盐化过程会导致传质减弱,最终影响脱氮效能。

3、旋流分离器作为固液分离装置,具有占地小、建设费用低的优点,广泛应用于废水处理和水质净化等领域。将旋流分离器与厌氧氨氧化工艺结合使用时,由于厌氧氨氧化颗粒的重量较大,而盐晶颗粒的重量较小,因此可以利用旋流分离器对厌氧氨氧化颗粒进行“脱盐”,将盐晶颗粒分离出来。

4、然而,使用水力旋流器进行颗粒污泥分选时,可能会面临给水泵进水时颗粒污泥破碎的问题。研究表明,大多数大颗粒污泥在泵送过程中容易发生破碎,而在水力旋流分离过程中的破碎很少发生。这也给水力旋流器的设计造成了困难。水力旋流器的设计尺寸过小,容易发生堵塞;水力旋流器的设计尺寸过大,则需要给水泵提供较大动力才能实现较大的入口流速。水力旋流器的入口流速过低将无法实现分离,但是给水泵提供较大动力将破碎部分颗粒污泥,不利于颗粒污泥的形成。因此,亟需开发一种可以避免水力旋流器通过给水泵进水导致颗粒污泥破碎的分选盐化颗粒污泥的装置。

技术实现思路

1、本发明的目的在于解决现有技术的不足,并提供一种利用静水压力驱动旋流分选盐化颗粒污泥的装置。

2、本发明所采用的具体技术方案如下:

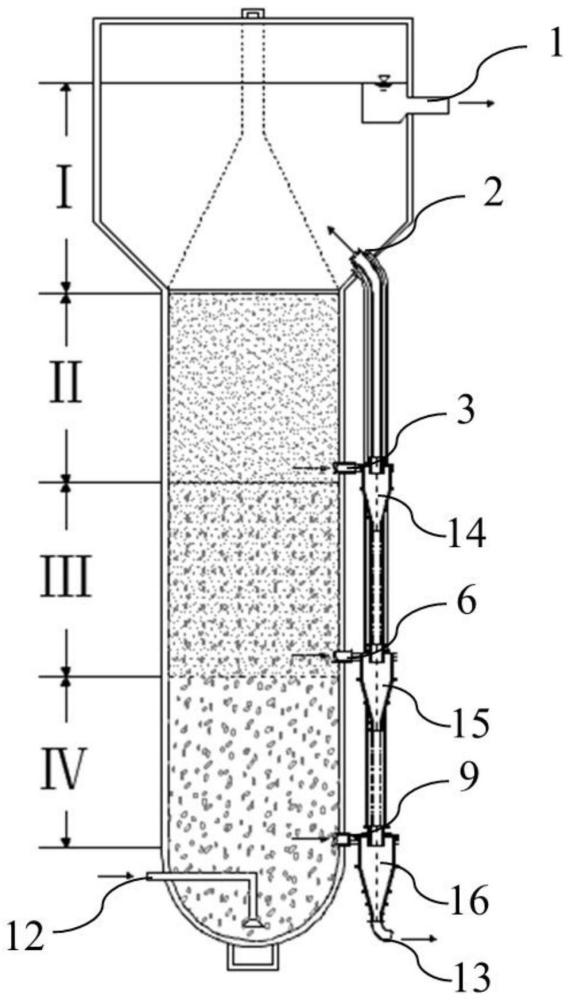

3、本发明提供一种利用静水压力驱动旋流分选盐化颗粒污泥的装置,该装置包括反应器本体和水力旋流器组件。反应器本体自上向下依次为相互连通的污泥沉淀区、第一盐化颗粒污泥区、第二盐化颗粒污泥区和第三盐化颗粒污泥区。污泥沉淀区侧壁开设出水口和污泥颗粒总溢流口。第三盐化颗粒污泥区侧壁底部开设用于通入待处理高盐含氮废水的进水口。

4、水力旋流器组件包括固定在反应器本体外侧的第一水力旋流器、第二水力旋流器和第三水力旋流器。第一水力旋流器设置在第一盐化颗粒污泥区和第二盐化颗粒污泥区交界处,第二水力旋流器设置在第二盐化颗粒污泥区和第三盐化颗粒污泥区交界处,第三水力旋流器设置在第三盐化颗粒污泥区底部。

5、第一盐化颗粒污泥区的侧壁开设第一进料口,第一进料口与第一水力旋流器连通。第一水力旋流器顶部设有第一溢流管,底部开设第一排出口。第二盐化颗粒污泥区的侧壁开设第二进料口,第二进料口与第二水力旋流器连通。第二水力旋流器顶部设有第二溢流管,底部开设第二排出口。第三盐化颗粒污泥区的侧壁开设第三进料口,第三进料口与第三水力旋流器连通。第三水力旋流器顶部设有第三溢流管,底部开设第三排出口。

6、第一溢流管、第二溢流管和第三溢流管分别通过管道与污泥颗粒总溢流口连通。第一排出口、第二排出口和第三排出口分别通过管道与盐颗粒总排出口连通。

7、作为优选,反应器本体内的盐化颗粒污泥在重力作用下分为小粒径盐化颗粒污泥、中粒径盐化颗粒污泥和大粒径盐化颗粒污泥,分别分布在第一盐化颗粒污泥区、第二盐化颗粒污泥区和第三盐化颗粒污泥区中。

8、进一步的,小粒径盐化颗粒污泥的粒径范围为0.2~1mm,中粒径盐化颗粒污泥的粒径范围为1~2mm,大粒径盐化颗粒污泥的粒径大于2mm。

9、作为优选,污泥沉淀区、第一盐化颗粒污泥区、第二盐化颗粒污泥区和第三盐化颗粒污泥区的体积比为0.8:1.0:1.0:1.0。

10、作为优选,污泥颗粒总溢流口开设在污泥沉淀区距离底部1/10~1/8的侧壁上,污泥颗粒总溢流口与出水口的垂直距离为2~3m。

11、作为优选,第一进料口与出水口的垂直距离为5~6m,且第一进料口的直径为20~24mm,使得小粒径盐化颗粒污泥进入第一水力旋流器的流速为7.0~8.0m/s。所述第二进料口与出水口的垂直距离为8~9m,且第二进料口的直径为45~50mm,使得中粒径盐化颗粒污泥进入第二水力旋流器的流速为100~11.0m/s。所述第三进料口与出水口的垂直距离为11~12m,且第三进料口的直径为65~70mm,使得大粒径盐化颗粒污泥进入第三水力旋流器的流速为13.0~14.0m/s。

12、作为优选,第一溢流管的直径为14~19mm,插入第一水力旋流器的深度为30~38mm。所述第二溢流管的直径为35~44mm,插入第二水力旋流器的深度为70~79mm。所述第三溢流管的直径为80~84mm,插入第三水力旋流器的深度为100~112mm。

13、作为优选,第一排出口的直径为8~10mm。所述第二排出口的直径为18~20mm。所述第三排出口的直径为25~28mm。

14、作为优选,第一水力旋流器的圆柱部分直径为90~95mm,圆柱部分高度为135~143mm,底部锥角为20°。所述第二水力旋流器的圆柱部分直径为195~198mm,圆柱部分高度为234~238mm,底部锥角为20°。所述第三水力旋流器的圆柱部分直径为274~279mm,圆柱部分高度为220~223mm,底部锥角为20°。

15、作为优选,进水口开设在距离第三盐化颗粒污泥区底部1/10~1/8处的侧壁上。

16、本发明相对于现有技术而言,具有以下有益效果:

17、1)本发明提供的装置包括厌氧氨氧化反应器本体和三个水力旋流器,三个水力旋流器分别设置在反应器本体的不同高度处,利用反应器的压力差直接为水力旋流器提供入口流速,从而取代水泵提供动力以获取入口流速,避免采用泵送盐化颗粒污泥导致破碎的问题。该装置功能互补,结构紧凑,占地面积小。

18、2)本发明提供的装置利用水力旋流器分选盐化颗粒污泥,分离效率高、操作范围宽、建设费用低,可高效脱盐。

19、3)本发明通过旋流器内部构型的合理设计和入口流速的合理控制,可实现分级脱盐。同时,也可以回收利用分离后的盐结晶,从而实现经济高效地回收利用高盐废水资源。

- 还没有人留言评论。精彩留言会获得点赞!