一种资源化处理脱硫废水的方法与流程

本发明属于化工领域,涉及一种资源化处理脱硫废水的方法,具体涉及一种资源化处理脱硫废水的方法。

背景技术:

1、在石灰石-石膏湿法脱硫过程中,会产生大量的脱硫废水。在脱硫塔中,各种可溶性物质除了so2,也存在少量的cl-、f-以及重金属离子等,这些都在吸收塔中被脱硫浆液吸收。随着脱硫液的不断循环,这些离子也在脱硫塔内不断被石灰浆液吸收而浓缩,而浆液中的cl-浓度升高会带来多方面的问题,一是导致脱硫石膏品质下降;二是cl-浓度升高到一定程度后,会引起脱硫效率的明显下降。不同工厂对cl-浓度的最高浓度限制不同,但大多在5000-20000mg/l之间。控制cl-浓度的方法是部分排放循环浆液并同时补充新鲜的石灰石浆液,排放的这部分废水即为脱硫废水。

2、脱硫废水含盐量高,水质波动大,处理难度很大。常规处理工艺主要是化学沉淀法,典型的为三联箱工艺,主要包括中和、反应、絮凝和澄清四个主要过程。但常规工艺无法去除废水中的盐类,外排会造成水体含盐量升高,从而对环境产生不良影响。

3、针对上述问题,近年来,脱硫废水的回用及零排放技术发展迅速。目前国内脱硫废水零排放技术工艺一般可分成三个部分:预处理、浓缩减量以及固化处理。其中,预处理技术包括化学沉淀达标排放、软化澄清以及管式微滤技术等。浓缩减量技术是脱硫废水零排放的核心,分为蒸发浓缩和膜法浓缩两大类,其中蒸发浓缩包括多效蒸发、蒸汽再压缩以及低温蒸发浓缩等技术,蒸发浓缩投资较大,运行费用很高。膜法浓缩主要包括纳滤和反渗透等技术,其中纳滤的主要作用分离一价盐和二价盐,而反渗透则通过海水淡化反渗透膜,提升盐水的浓度,膜浓缩过程中,由于各种离子浓度的高度富集,因此对预处理要求较高。固化处理包括蒸发塘、蒸发结晶、烟道喷雾蒸发以及旁路烟气蒸发等工艺。总的来说,虽然零排放工艺的三个部分都有较多选择,但这些工艺的流程都比较长,投资和运行成本都比较高。

4、因此,需要研发一种流程较短,处理效率较高的脱硫废水处理方法,并将脱硫废水充分资源化的技术方案称为亟待解决的问题。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种资源化处理脱硫废水的方法,该方法可以有效的实现脱硫废水的资源化利用。

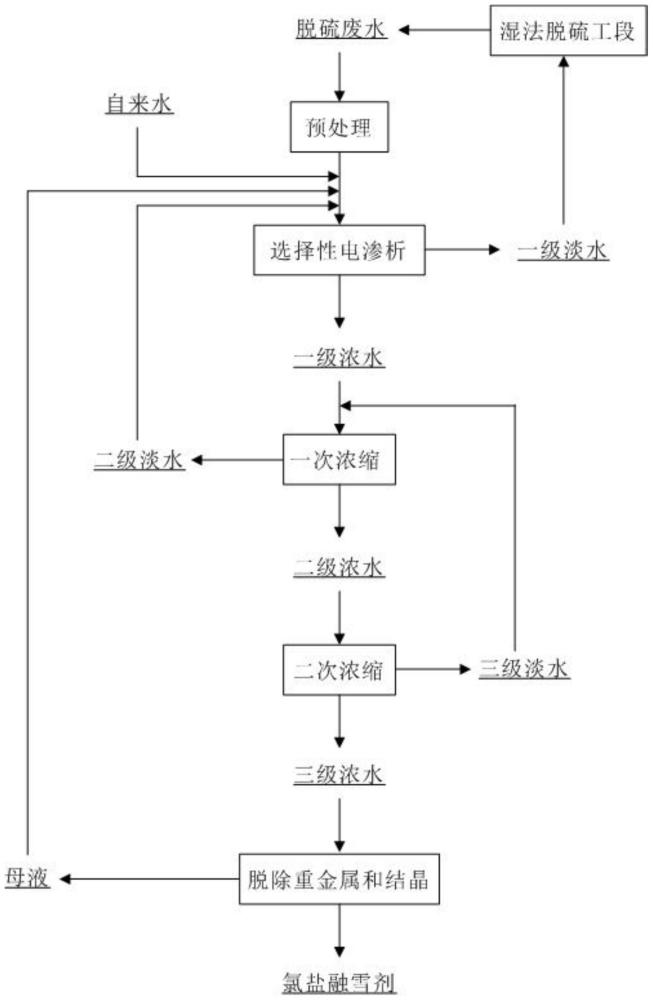

2、为了实现上述目的,本发明提供一种资源化处理脱硫废水的方法,包括以下步骤:

3、(1)预处理

4、在石灰石-石膏湿法脱硫工段中产生的脱硫废水中加入氢氧化钙调节ph调至8.5-9.5;然后按照每升脱硫废水中加入5-10g的量加入碳酸钠;随后加入澄清剂进行絮凝澄清,最后使用0.2-1微米的微滤膜过滤进一步去除澄清液中的悬浮物得到过滤后的废水;

5、(2)选择性电渗析

6、将过滤后的废水的ph用稀硫酸或盐酸调节至5-6.5后通入第一电渗析器进行阴离子选择性电渗析脱氯;当电渗析脱氯时第一电渗析器的淡室中氯离子浓度≥3g/l时,调节第一电渗析器中每对阴离子交换膜和阳离子交换膜的电压差为1-2v;当电渗析脱氯时第一电渗析器的淡室中氯离子浓度<3g/l时,调节第一电渗析器中每对阴离子交换膜和阳离子交换膜的电压差为0.5-1v;电渗析至第一电渗析器的淡室中氯离子脱除90-98%;

7、(3)一次浓缩

8、将第一电渗析器的淡室出的一级淡水返回石灰石-石膏湿法脱硫工段,第一电渗析器的浓室出的一级浓水按比例分别进入第二电渗析器的淡室和第二电渗析器的浓室进行电渗析;

9、(4)二次浓缩

10、将第二电渗析器的浓室出的二级浓水的一部分进入第三电渗析器的淡室,另一部分二级浓水进入第三电渗析器的浓室,进行电渗析,对二级浓水进行浓缩;第二电渗析器的淡室出的二级淡水返回第一电渗析器的浓室作为浓室进水,若二级淡水水量不够则用自来水进行补充;

11、(5)脱除重金属和结晶

12、将第三电渗析器的浓室出的三级浓水加入重金属捕集剂脱除重金属后进行蒸发结晶制备氯盐融雪剂,结晶剩余的母液返回选择性电渗析作为淡室进水;第三电渗析器的淡室出的三级淡水返回第二电渗析器的浓室作为浓室进水。

13、如上所述地,步骤(1)中所述的絮凝澄清的方法为:按照澄清剂50-200mg/l的量加入到脱硫废水中进行絮凝沉淀至脱硫废水澄清。

14、如上所述地,所述澄清剂为聚合氯化铁或者聚合硫酸铁。

15、如上所述地,所述第一电渗析器的阴离子交换膜为一价阴离子选择性交换膜,所述第一电渗析器的阳离子交换膜为普通非选择性阳离子交换膜;所述第二电渗析器和第三电渗析器的阳离子交换膜均为cmx型阳离子交换膜;所述第二电渗析器和第三电渗析器的阴离子交换膜均为amx型阴离子交换膜。

16、如上所述地,所述一价阴离子选择性交换膜为asa或asv型选择性阴离子交换膜;所述阳离子交换膜为cmv型阳离子交换膜。

17、如上所述地,所述步骤(3)中,所述一级浓水分别进入第二电渗析器的淡室和第二电渗析器的浓室的体积比为(5-25):1。

18、如上所述地,步骤(5)中所述脱除重金属的方法为:向水中加入重金属捕集剂,使重金属捕集剂与重金属形成沉淀去除重金属,重金属捕集剂的添加量为10-100mg/l。

19、如上所述地,所述重金属捕集剂为二硫代氨基甲酸盐、三聚硫氰酸三钠、二硫代氨基甲酸盐重金属离子捕集剂、甲基取代的二硫代氨基甲酸钠中的一种或多种。

20、如上所述地,所述第一电渗析器、第二电渗析器和第三电渗析器中电极液均为质量百分比浓度为1%的硫酸钠溶液。

21、如上所述地,所述第一电渗析器、第二电渗析器和第三电渗析器中阴离子交换膜和阳离子交换膜间隔排列并且两端均为阳离子交换膜。

22、本发明的优点为:

23、1.本发明不对脱硫废水进行软化,可以大量节省软化剂和相应设备的成本。现有技术中普通电渗析方案也含有不对脱硫废水进行软化的情况,但是会造成在电渗析膜(阴离子交换膜和阳离子交换膜)的表面结垢的问题。本发明中通过控制ph在略酸性的环境下,水中没有能与钙镁离子形成垢的碳酸根,因此可以抑制垢的生成,不用软化也能保证整个体系长期稳定运行。

24、2.本发明采用选择性电渗析的方式,在电渗析过程中,由于阴离子交换膜对于一价阴离子的选择性,一价阴离子主要是氯离子优先透过膜进入浓水,而多价的阳离子硫酸根离子则不能通过膜,从而将氯离子选择性的从脱硫废水中脱除;至于阳离子交换膜,则采用普通型号的即可,在电渗析过程中,对脱除的阳离子并没有选择性,因此,脱硫废水中的钙离子、镁离子和氯离子同步迁移进浓水中,在浓水中得到氯化钙、氯化镁和氯化钠为主的盐。脱硫废水脱除大部分氯离子后的一级淡水,不会再有高浓度氯离子影响脱硫效率的问题,因此可以循环回用于脱硫工段。对阴离子选择性电渗析,在电压较高的时候,脱盐速度较快,但由于电压推动力大,硫酸根的泄露也会相应增加,特别是脱盐后期,当氯离子含量低而硫酸根含量相对较高的时候,泄露更多;而在电压较低时,脱盐速度慢,但硫酸根的泄露少。当泄露的硫酸根浓度偏多时,在后续浓缩结晶过程中,有可能形成硫酸钙垢而影响运行,为此,控制硫酸根的泄露意义较大。但是,如果采用较低的电压,脱盐速度较慢,就需要更多面积的电渗析膜,投资费用过大。针对这个矛盾,本发明通过在电渗析前期采用相对较高的电压,以相对较快的速度脱除大部分氯离子,后期当氯离子浓度相对低的时候,采用较低的电压脱除氯离子,以控制硫酸根的泄漏量,从而兼顾脱盐速度和硫酸根的泄露量。

25、3.由于脱硫废水中的盐浓度一般不超过5%,采用选择性电渗析时,得到的浓水,含盐量一般不超过10%,直接蒸发结晶能耗较高,因此,本发明进一步采用普通电渗析将选择性电渗析的浓水进一步浓缩,将含盐量提高到20%,随后再进行蒸发结晶,这样可以大量减少蒸发的水量,节省较多的能耗。

26、4.本发明以电渗析的淡室溶液和普通自来水为浓室的进水,得到的浓水组分中有害物质少,结晶后得到氯化钙、氯化镁和氯化钠的混盐,可以用于融雪剂,实现资源利用。由于浓水中除了含有氯盐,也无法避免会有少量的硫酸盐通过离子交换膜进入浓水中,因此结晶析出后剩余的母液会富集硫酸盐,若将母液全部蒸发结晶会将硫酸盐带入到混盐中,同时硫酸盐中的硫酸钙容易结垢影响蒸发结晶设备,因此,将结晶后剩余的少量母液返回到脱硫工段的系统中进行利用也避免了硫酸盐对结晶设备和结晶产品的影响。

27、本发明的有益效果在于:

28、本发明提供一种资源化处理脱硫废水的方法,该方法可以有效的实现脱硫废水的资源化利用,同时在电渗析过程中采用变电压的运行方式,可以兼顾脱氯的速度和选择性,在较快脱除氯离子的同时,保持选择性脱氯过程较高的选择性,从而可以降低设备的投资成本,并取得较好的分离效果。

- 还没有人留言评论。精彩留言会获得点赞!