一种硅酸钙板废气处理装置及其处理工艺的制作方法

本发明涉及废气处理,尤其涉及一种硅酸钙板废气处理装置及其处理工艺。

背景技术:

1、硅酸钙板是一种由硅质材料、钙质材料、增强纤维材料、助剂等按一定比例配合,经抄取或模压、蒸压养护等工序制成的一种新型的无机建筑材料,而硅酸钙板在生产过程中可能会产生多种废气,在硅酸钙板的生产中,来自蒸压釜疏水阀排出的高温热水,以及釜内泄压降温放空的釜内剩余蒸汽,均含有大量恶臭性气体,传统硅酸钙板的生产工艺未进行回收利用将余热直接排放到大气中,对周围生态环境造成极大污染,对周围人群的生活和身体健康造成很大影响。

2、为了减少这些废气对环境的影响,生产企业通常会采取各种措施,如安装废气处理设备、优化生产工艺以减少废气排放等。

3、因此,本技术提出一种硅酸钙板废气处理装置及使用方法。

4、主要解决的问题:(1)解决蓄热焚烧过程中因水蒸气气量大经常熄火的问题,保证持续稳定燃烧;(2)通过高效分离器排水,不需要手动操作及控制阀控制,优化分离器内部结构;(3)排放的废气余热进行充分回收,热量可供给生活用水或过滤补给水,实现储热能的有效回收。

技术实现思路

1、本发明的目的是针对背景技术中存在蓄热焚烧过程中因水蒸气气量大经常熄火的问题,提出一种硅酸钙板废气处理装置及使用方法。

2、一方面,本发明提供一种硅酸钙板废气处理装置,包括加工釜以及固定安装在加工釜底端的下位处理架,还包括:

3、除沫网,所述除沫网滑动连接在下位处理架的内部,所述除沫网的底端固定连接有安置柱,所述安置柱的底端插接有收纳柱,所述收纳柱的底端固定连接有气液分离罐,所述气液分离罐插接在除沫网的底端,所述加工釜与下位处理架的连接处固定安装有质液分离架;

4、螺旋搅拌架,所述螺旋搅拌架固定安装在安置柱的外表面,所述螺旋搅拌架与安置柱的连接处开设有传导轨;

5、堵塞板,所述堵塞板贴合在气液分离罐的底端,所述堵塞板的一端铰接有液压铰杆,所述液压铰杆铰接在下位处理架的内壁,所述气液分离罐的底端固定连接有支柱杆,所述支柱杆铰接在液压铰杆的一端,所述堵塞板的底端固定连接有环形弹簧,所述环形弹簧固定安装在下位处理架的内壁,所述液压铰杆铰接在堵塞板的一端。

6、可选的,所述气液分离罐的内部固定连接有两组半环形除沫网,所述安置柱的外表面转动连接有卡合环合块,所述卡合环合块的底端铰接有下位辅助杆,所述下位辅助杆的底端固定连接有卡环扣,所述下位辅助杆通过卡环扣铰接在半环形除沫网的顶端。

7、可选的,所述螺旋搅拌架位于安置柱的一端开设有缺口,所述安置柱的一端通过缺口固定连接有定位板,所述定位板表面开设有u形槽,所述定位板的u形槽与传导轨的螺纹槽齐平。

8、可选的,所述气液分离罐的一端固定连接有电机组件,所述电机组件穿过气液分离罐的一端固定连接有插合柱,所述插合柱的一端固定安装有齿轮件,所述插合柱穿过齿轮件的一端滑动安装在传导轨的内部。

9、可选的,所述螺旋搅拌架的外表面固定连接有参差不齐的多组定位圆柱,多组所述定位圆柱与齿轮件呈啮合状态设置,所述除沫网的底端固定连接有弹簧,所述下位处理架的内部开设有加工腔,所述弹簧固定安装在加工腔的内壁上。

10、可选的,所述收纳柱的一端固定连接有滑行制动杆,所述滑行制动杆的外表面滑动连接有两组中空滑行块,两组所述中空滑行块的一端铰接有铰合支撑架,所述铰合支撑架远离中空滑行块的一端铰接有辅助弹簧架,所述辅助弹簧架的底端固定连接有小型弹簧块,所述小型弹簧块固定安装在滑行制动杆的表面,所述辅助弹簧架的顶端固定安装有支撑主杆,所述支撑主杆固定安装在安置柱的底端,所述小型弹簧块固定安装在辅助弹簧架的底端。

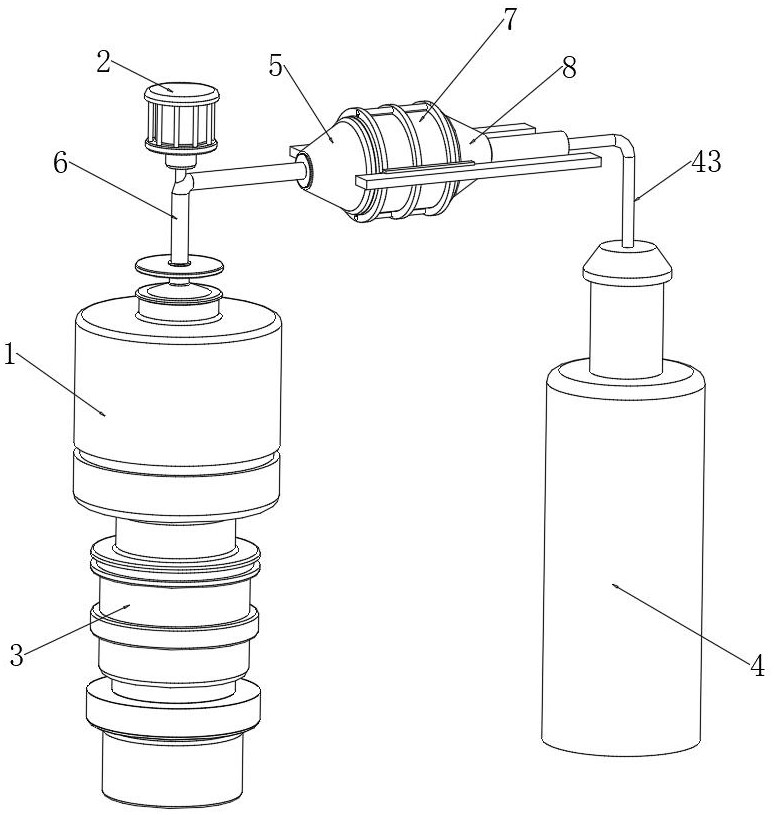

11、可选的,所述加工釜的顶部固定连接有辅助管,所述辅助管的一端固定连接有水环式真空泵,所述辅助管穿过水环式真空泵的一端固定连接有输入管口,所述输入管口的一端固定连接有中央安置架,所述中央安置架的一端固定连接有输出管口,所述输出管口的一端通过集中处理管固定安装有焚烧炉系统。

12、可选的,所述中央安置架的外表面固定连接有多组套环,多组所述套环之间固定连接有插合安装杆,所述输入管口与中央安置架的连接处固定连接有多组卡合块,多组所述卡合块之间插接有橡胶环板。

13、可选的,所述中央安置架的内部设置有插孔板,所述插孔板的表面固定连接有多组过滤网,所述插孔板的内部插接有收纳环板,所述收纳环板的顶端固定连接有伸缩气囊杆,所述伸缩气囊杆的顶端固定连接有隔离板,所述隔离板固定安装在中央安置架的外表面,所述收纳环板的内壁固定连接在橡胶环板的一端。

14、另一方面,本技术提供一种硅酸钙板废气的处理工艺,包括以下步骤:

15、s1:硅酸钙板在加工过程中,加工釜底部疏水阀间歇性排水和顶部泄压废气通过第三换热器热量交换;

16、s2:顶部泄压废气通过第一换热器二次换热,当系统压力大于0.2mpa时,通过旁通阀至缓冲罐进行缓冲,同时通过辅助管传导至水环式真空泵抽气,进行气液分离,而液体仍旧进入加工釜,气体通入中央安置架的内部;

17、s3:进入中央安置架内部的气流冲击挤压插孔板与收纳环板,插孔板受到气压的挤压与收纳环板之间向外扩张,同时一部分气流通过过滤网分散至隔离板与收纳环板之间,进而分流后的气流通过输出管口传导至焚烧炉系统进行蓄热燃烧;

18、s4:同时进入下位处理架内部的废液由于高温产生水蒸气时,底部下位处理架溢出的热气通过第二换热器二次换热,在气液分离罐的内部气液分离,分离的气体并入顶部废气管路并入焚烧炉系统进行蓄热燃烧,同时焚烧炉内部系统阀通过进入尾气的压力自动调节,实现稳定燃烧;

19、s5:顶部泄压废气和底部排水后产生的废气采用不同的策略分类收集处理后都是从中央安置架传导至集中处理管,再经由集中处理管流通至焚烧炉系统内净化,位于下位处理架内部分离的废液经由下方的收集箱收集。

20、与现有技术相比,本发明具有如下有益的技术效果:

21、1、随着气液分离罐内部逐渐灌入废液,废液随着容量上涨,质量也同时变大,通过支柱杆将压力传导至液压铰杆上,液压铰杆受压带动堵塞板向外偏转,而堵塞板在环形弹簧的限位下向下偏转,致使半环形除沫网将罐内液位达到预定高度实现自排,避免管道一直流通,装置加热热量流失;

22、2、随着齿轮件顺着传导轨移动至定位板表面的移动时,螺旋搅拌架向上或者向下移动,致使螺旋搅拌架能够在气液分离罐内部进行上下搅拌,从而提高对污水与污垢之间的分离,同时避免污垢残留在螺旋搅拌架的螺旋缝隙中;

23、3、除沫网与半环形除沫网随着废水的震荡,两者恢复原处时,沫网表面沫子以及杂质被震荡分离,从而提高了废水的流通性,避免沫网残留过多粘液导致过多水蒸气产生,影响装置的加热状态;

24、4、过大的气流通过挤压插孔板,插孔板受到气压的挤压与收纳环板之间向外扩张,收纳环板通过伸缩气囊杆限位以及橡胶的弹力对外部的冲击缓冲,同时朝着倾斜方向传输的废气通过过滤网的分流传导至收纳环板与隔离板之间,进而分流后的气流通过输出管口进行分流传导至焚烧炉系统内,进而减少气流的传导压力,同时提高气流传导至管道内部的稳定性;

25、5、利用换热器e03、换热器e02和换热器e01根据废液和废气的分类处理,从而对余热有效回收,实现真正意义上的节能。

- 还没有人留言评论。精彩留言会获得点赞!