一种锂电池回收再生过程废水的处理方法与流程

本发明涉及废水处理,具体而言,涉及一种锂电池回收再生过程废水的处理方法。

背景技术:

1、废旧电池回收再生过程中,破碎放电、浸出除杂、金属回收等工序会产生大量高盐、高有机物废水,盐分主要为氯化钠和硫酸钠,有机物主要为酯类有机溶剂,此外还含有高浓度co32-、po43-,少量重金属ni2+、co2+、mn2+、cu2+、zn2+、mg2+等,此类废水中必须经过处理方可回收或外排。

2、目前,国内外对于高盐、高有机物废水的主要处理方法主要有生化法和物化法。其中,生化法需要较长周期培养驯化耐盐菌,尽管可降解有机物(cod),但后续还需分离出废水中可溶性盐,且耐有机负荷和水力负荷差。物化法主要有热法、膜法和高级氧化法等,热法对于高有机物废水,易出现溶液大量起泡、降低产品品质等问题;膜法处理未经去除有机物、杂质等的废水,存在膜污染、膜通量下降等问题;高级氧化处理高有机物废水后还需脱盐装置,且成本较高。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种锂电池回收再生过程废水的处理方法,以解决或改善上述技术问题。

2、本发明可这样实现:

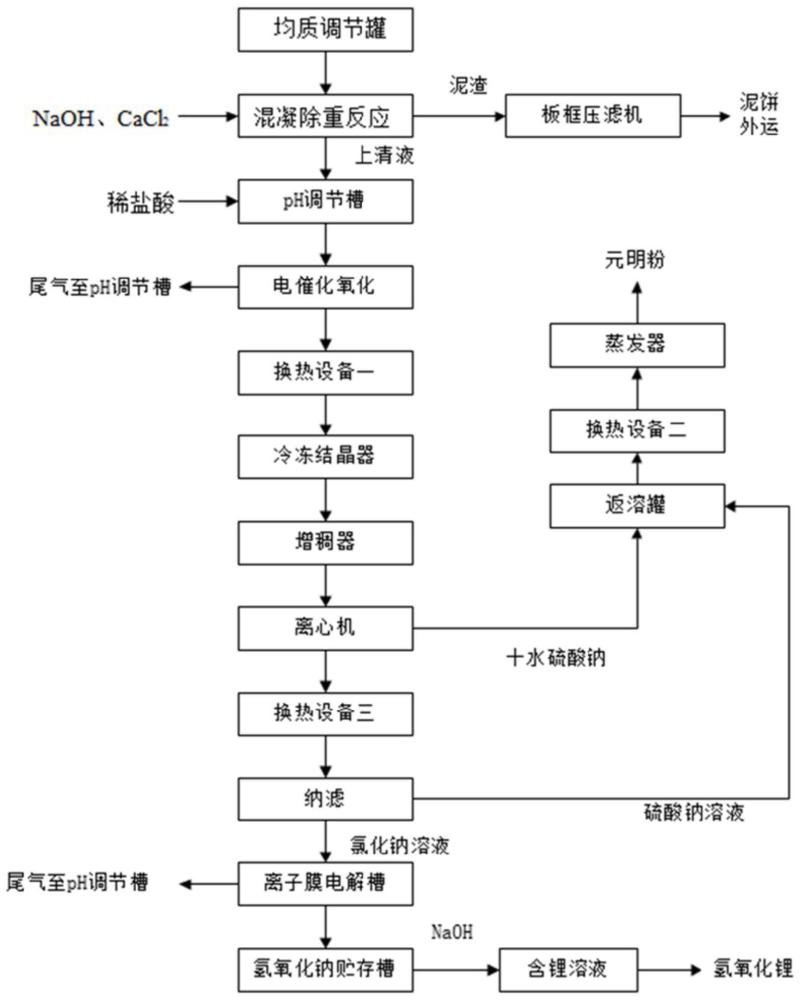

3、本发明提供了一种锂电池回收再生过程废水的处理方法,其包括以下步骤:

4、将待处理的废水进行混凝除重处理,以去除mg2+、ni2+、co2+、mn2+、cu2+、zn2+、po43-、f-以及部分co32-,得到第一混合液;

5、对第一混合液进行电催化氧化处理,以除去cod和剩余co32-,得到第二混合液;

6、对第二混合液进行冷冻结晶处理,使第二混合液中的硫酸钠析晶分离,得到第三混合液以及分离出的十水硫酸钠;第三混合液包括氯化钠和残余的硫酸钠母液;

7、将第三混合液进行纳滤处理,得到硫酸钠溶液和氯化钠溶液;

8、将氯化钠溶液进行电解处理,得到氢氧化钠溶液;

9、其中,待处理的废水含有mg2+、ni2+、co2+、mn2+、cu2+、zn2+、po43-、f-、co32-、nacl、na2so4和cod。

10、在可选的实施方式中,混凝除重处理包括:于ph值为10~12的条件下去除待处理的废水中的mg2+、ni2+、co2+、mn2+、cu2+和zn2+,得到第一中间废水;于第一中间废水中加入cacl2,以除去第一中间废水中的po43-、f-以及部分co32-,得到第二中间废水;将第二中间废水进行固液分离,得到泥渣和第一混合液。

11、在可选的实施方式中,将泥渣进行压滤,将压滤得到的滤液返回至去除待处理的废水中的mg2+、ni2+、co2+、mn2+、cu2+和zn2+的阶段。

12、在可选的实施方式中,混凝除重之前,还包括对待处理的废水进行均质调节。

13、在可选的实施方式中,混凝除重处理包括以下特征中的至少一种:

14、特征一:通过加入碱性物料调节待处理的废水的ph值至10~12;优选地,碱性物料包括naoh溶液;更优地,naoh溶液的浓度为5wt%~10wt%;

15、特征二:cacl2的加入量为理论投加药量的1倍~1.5倍,其中,理论投加药量为将第一中间废水中po43-和f-完全反应所需的cacl2的量;

16、特征三:cacl2与第一中间废水反应的时间为10min~30min;

17、特征四:将第二中间废水与助凝剂进行第一次反应,得到第一反应液;将第一反应液与絮凝剂进行第二次反应,得到第二反应液;将第二反应液进行固液分离,得到泥渣和第一混合液。

18、在可选的实施方式中,助凝剂包括聚合氯化铝和聚合硫酸铁中的至少一种,和/或,每升第二中间废水对应加入100mg~500mg的助凝剂。

19、在可选的实施方式中,絮凝剂包括聚丙烯酰胺和聚乙烯亚胺中的至少一种,和/或,每升第一反应液对应加入1mg~5mg的絮凝剂。

20、在可选的实施方式中,第一次反应和第二次反应的时间均独立地为5min~10min。

21、在可选的实施方式中,在进行电催化氧化处理之前,还包括调节第一混合液的ph值以去除第一混合液中的部分co32-。

22、在可选的实施方式中,调节第一混合液的ph值包括以下特征中的至少一种:

23、特征一:通过加酸调节第一混合液的ph值至6~8;优选地,酸包括盐酸、硫酸和次氯酸中的至少一种;更优地,盐酸的浓度为5wt%~10wt%;

24、特征二:调节第一混合液的ph值于ph调节槽中进行;优选地,ph调节槽的底部设有曝气结构;更优地,曝气结构的气源来自电催化氧化处理和/或电解处理过程产生的废气。

25、在可选的实施方式中,电催化氧化处理包括以下条件中的至少一种:

26、条件一:电催化氧化处理的运行电压为4v~6v;

27、条件二:电催化氧化处理的电流密度为30ma/cm2~60ma/cm2;

28、条件三:电催化氧化处理的反应温度为40℃~60℃;

29、条件四:电催化氧化处理的反应时间为0.5h~2h;

30、条件五:电催化氧化处理是于电催化氧化反应器中进行。

31、在可选的实施方式中,电催化氧化反应器具有以下特征中的至少一种:

32、特征一:电催化氧化反应器的正极材质为掺硼金刚石;

33、特征二:电催化氧化反应器的负极材质为钛材;

34、特征三:电催化氧化反应器的单元电解面积为0.4m2~1m2;

35、特征四:电催化氧化反应器的极板间距为1.5mm~3.5mm;

36、特征五:电催化氧化反应器内设有电机,电机的转速为250r/min~350r/min;

37、特征六:电催化氧化反应器设有尾气吸收装置;优选地,电催化氧化反应器的尾气吸收装置吸收的尾气通过增压器连接至ph调节槽。

38、在可选的实施方式中,冷冻结晶处理包括以下特征中的至少一种:

39、特征一:冷冻结晶处理的温度为0℃~10℃;

40、特征二:将第二混合液进行预冷后再进行冷冻结晶处理;优选地,预冷后的第二混合液的温度不超过30℃。

41、在可选的实施方式中,将冷冻结晶处理所得的物料进行增稠处理后固液分离,得到十水硫酸钠和第三混合液。

42、在可选的实施方式中,纳滤处理包括以下条件中的至少一种:

43、条件一:第三混合液的进膜温度为20℃~25℃;

44、条件二:第三混合液的进膜压力为0.08mpa~0.1mpa。

45、在可选的实施方式中,还包括:将纳滤处理后所得的硫酸钠溶液与冷冻结晶处理所得的十水硫酸钠共同进行返溶处理,得到返溶料;将返溶料回用至第二混合液的预冷阶段,返溶料通过与第二混合液进行热量交换,得到饱和硫酸钠溶液。

46、在可选的实施方式中,还包括:将所得的饱和硫酸钠溶液制备成硫酸钠产品。

47、在可选的实施方式中,电解处理包括以下条件中的至少一种:

48、条件一:电解处理的电流为6ka~14ka;

49、条件二;电解处理的电压为2v~4v;

50、条件三:电解处理的电流密度为2ka/m2~5ka/m2;

51、条件四:电解处理的温度为80℃~90℃;

52、条件六:电解处理是于离子膜电解槽中进行。

53、在可选的实施方式中,离子膜电解槽具有以下特征中的至少一种:

54、特征一:离子膜电解槽的阳极的材质为钛-钢合金;

55、特征二:离子膜电解槽的阴极的材质为镍材;

56、特征三:离子膜电解槽的阳极和阴极之间设有阳离子交换膜;优选地,阳离子交换膜只允许h+和na+通过;

57、特征四:离子膜电解槽的单元电解面积为2.5m2~3.0m2;

58、特征五:离子膜电解槽的电极间距为1.5mm~4mm;

59、特征六:离子膜电解槽的阳极和阴极均设有尾气吸收装置;优选地,离子膜电解槽的尾气吸收装置吸收的尾气用于输送至ph调节槽以进行曝气。

60、在可选的实施方式中,还包括:将电解处理得到的氢氧化钠溶液用于电池前驱体原料氢氧化锂的制备。

61、在可选的实施方式中,待处理的废水为高盐、高有机物废水。

62、在可选的实施方式中,待处理的废水中nacl的含量不低于230mg/l,na2so4的含量不低于100mg/l,cod的含量不低于500mg/l。

63、在可选的实施方式中,待处理的废水中cod的含量为1000mg/l~2000mg/l、nacl的含量为260g/l~300g/l、na2so4的含量为160g/l~210g/l、co32-的含量为0.5g/l~25g/l、mg2+的含量为10mg/l~100mg/l、zn2+的含量为10mg/l~40mg/l、f-的含量为5mg/l~20mg/l、po43-的含量为1000mg/l~3000mg/l。

64、本发明的有益效果包括:

65、本发明通过将待处理的废水进行混凝除重处理,得到去除mg2+、ni2+、co2+、mn2+、cu2+等的第一混合液;对第一混合液进行电催化氧化处理,得到除去cod和剩余co32-的第二混合液;对第二混合液进行冷冻结晶处理,得到第三混合液;将第三混合液进行纳滤处理,得到硫酸钠溶液和氯化钠溶液;将氯化钠溶液进行电解处理,得到氢氧化钠溶液。

66、上述方法操作容易,成本较低,无需脱盐装置,通过先去除有机物和杂质等物质,避免了膜污染和膜通量下降等问题。该方法可有效去除废水中的cod,回收盐中的硫酸钠和氯化钠,并将氯化钠溶液制备成氢氧化钠溶液,该氢氧化钠溶液可进一步用于电池回收过程电池前驱体原料氢氧化锂的制备,实现锂电池回收再生过程废水的资源化利用。

- 还没有人留言评论。精彩留言会获得点赞!