一种油田采出水处理系统及处理方法与流程

本发明属于油田采出水处理,具体涉及一种油田采出水处理系统及处理方法,用以提高油田采出水处理系统的稳定性和可靠性,从而提高油田采出水的回注率。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、油田采出水(以下简称“废水”)是油田开采过程中的副产物,不仅水量较大,而且其中含有一定量浮油、分散油、乳化油和溶解油以及一定浓度的其他固体悬浮物、溶解盐、胶体类物质和生物菌类,是世界上公认的难以处理的工业废水之一。油田采出水要在采油区实现就地回注,首先需要保证其悬浮物浓度、悬浮物粒径、含油量、含氧量、含菌量等多项技术达到回注水品质要求。其中,含油量指标和悬浮物含量指标是很重要又较难稳定实现的指标,是油田采出水处理工艺中的核心关键点。

3、现有石油行业的油田采出水净化处理的传统工艺,一般分为预沉降、混凝沉降和压力过滤精处理三个串联处理工序,俗称“三段法”处理工艺。其中预沉降工序相对简单,而压力过滤精处理工序较为复杂,需要设置多级过滤器将残余的乳化油从微颗粒至超细颗粒范围内,逐步滤出,将含油量降至能够进行废水进行回注或者能够进行其他资源化利用的标准。粗过滤介质分别采用粒状滤料如核桃壳、石英砂和无烟煤等,超细过滤器采用有机滤网、金属滤网和树脂等。在实际应用中,上述各种过滤均采用“死端过滤”方式。这种过滤方式,过滤介质均存在易堵塞、使用寿命短、阻力大和难清理等问题,由此造成油田采出水处理后的质量稳定性较差,导致油田采出水的回注率较低,对生态环境造成一定不利影响。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种油田采出水处理系统及处理方法,该种工艺把处理重点放在前端预处理阶段,在此阶段里采用多种油水分离技术和固液分离技术,实现多种工艺技术的协同耦合,最大限度降低废水含油量、悬浮物含量,达到后续膜法处理的入口条件;在后端处理的工艺方面,采用现代膜法分离工艺为核心技术,消除了过去那种采用滤料的“死端”过滤方式,大幅度提高系统运行的可靠性和稳定性。在多效耦合预处理和膜法分离工艺技术应用后,油田采出水的回注率将明显提高;同时大幅度缩短处理流程,并实现节能运行。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

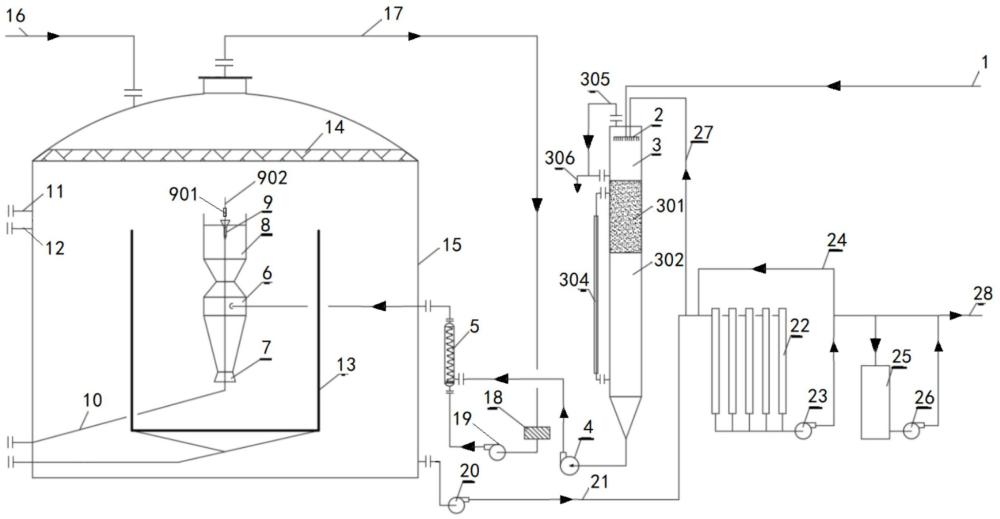

3、第一方面,本发明提供一种油田采出水处理系统,包括油-油萃取器、气液混合器和旋流器,其中,

4、所述油-油萃取器为立式管状结构,其自上而下依次设置有废水分配器、油水萃取腔和排液口,废水分配器与含油废水源连接,油水萃取腔内用于盛放轻油层和水层,轻油层位于水层的上方;

5、所述排液口与气液混合器的液相进口连接,气液混合器的底部设置有曝气结构,曝气结构与气浮风机连接;所述排液口与旋流器连接;

6、所述旋流器设置于内套罐内,内套罐内设于重力沉降罐内;

7、旋流器和内套罐的底部出口均通过管道与外界连通;

8、重力沉降罐的顶部封口,其设定高度处分别连接有油溢流管道和水溢流管道,油溢流管道位于水溢流管道的上方。

9、在实验过程中,发明人尝试采用“罐中罐”的方式,即将旋流分离器设置在重力沉降罐的中心位置,旋流器外围设置有一个内套罐。废水首先进入旋流器,通过液流的高速离心旋转,使之产生了油粒碰撞聚合效应、油相和水相的分层效应、固体颗粒沉底效应等多种分离效应,提高了预处理效果。旋流器的溢流富含油粒,进一步结合后,在旋流器上方的溢流箱内形成油层,通过浮动排油装置,把形成的浮油从溢流箱内的中心管持续向下排出;而溢流中的水相和底流则进入重力沉降罐外围设置的内套罐中;底流中含有的固体渣物将落入内套罐的底部,通过排渣口向外排出,其余液相将通过内套罐向上流动,进入重力沉降罐中。重力沉降罐设置有足够的停留时间,使水相中残余的微小油粒能够缓缓浮起,在形成重力沉降罐的水相上方形成一层油相,然后通过油相溢流口向外排出。该工艺在一定程度上改善了旧式的、功能较为单一的重力沉降罐工艺,提高了油水分离的效果。但是该种罐中罐工艺对浮油、分散油的处理效果相对较好,但对乳化油和溶解油的处理效果较差,处理后的油田采出水难以满足回注要求。

10、本发明中设置油-油萃取器,在油-油萃取器中盛放水层和轻油层,水层位于轻油层的下方,用于缓冲冲击,浮托上部轻油层。废水自上方喷淋而下,在穿越轻油层的过程中,与轻油层发生接触、混合和碰撞,废水中直径较大的油粒子,例如浮油粒子、分散油粒子和乳化油粒子,当接触轻油层后将直接融合进轻油层;而废水中直径较小的胶体颗粒、溶解油,与轻油层接触后,将发生一定程度的萃取效应,使之产生从水相中迁移至油相中的趋势,这样油-油萃取器可以拦截废水中几乎全粒径范围的油粒,有效提高了油分的去除率,而过滤器往往只能拦截直径处于某个特定范围内的油粒。而且,油-油萃取器采用立式容器结构,不会存在堵塞问题。

11、废水经过油-油萃取器萃取后,仍存在低浓度的固体悬浮物、逃逸的乳化油和溶解油。该部分废水流经水层,被泵送至气液混合器,废水中的逃逸出来的这部分油粒和气体发生结合,产生气浮效应,然后再通过旋流器进行分离。旋流器产生高速旋流,使得密度相对较低的空气、油粒、空气-油粒结合体大部分进入水力旋流器的上部溢流区,形成富集的油层,然后通过排油器排出。采用该种方式可以有效去除油田采出水经过油-油萃取装置后逃逸出来的油分。

12、旋流器下部底流区域排出的水相排入内套罐内,并通过内套罐的上沿溢流至重力沉降罐中。由于重力沉降罐的尺寸相对较大,废水在其中长时间停留的过程中,使得废水中的残余的分散油和乳化油的微小油粒可以缓缓浮起,在重力沉降罐内部的水面形成一层浮油层,当浮油达到一定高度时,可以通过溢流的方式外排。

13、在一些实施例中,所述油-油萃取装置的废水分配器的分配管道的底部设置有滴孔阵列,用于将废水分散为小液滴。利用废水分配器将废水分散为细小液滴滴落,不但可以降低对轻油层的冲击,提高轻油层的稳定性,还可以有效提高与轻油层的接触面积,进而提高萃取效果,有效提高对油田采出水的处理效率。

14、优选的,所述滴孔阵列中每个滴孔的直径为2~8mm。

15、在一些实施例中,油-油萃取器内轻油层的厚度与油-油萃取器的高度比为0.05~0.3:1。轻油层具有足够的厚度,以保证良好的萃取效果。

16、在一些实施例中,所述油-油萃取器的顶部设置有排气口,上部设置有油溢流口,排气口和油溢流口通过管道连通。以实现内部均压,防止内部产生压差影响流动。

17、在一些实施例中,所述油-油萃取器的废水进料管道上设置有加热器。用于对废水进行加热,以调节最佳的萃取温度。

18、在一些实施例中,所述重力沉降罐的罐顶进行气封。油油萃取装置、水力旋流器、重力沉降罐等设备的内部必须完全隔离外界空气,防止外界空气侵入后溶解在废水中,造成废水的溶解氧指标超标,增加除氧剂的消耗,故此,必须给这些设备配置天然气作为密封气,形成微正压,防止外界空气进入。气浮装置所用气体,也是从密封气来的,循环使用。

19、在一些实施例中,所述重力沉降罐的底板设置有坡度,底板的最低处设置有排净口。

20、在一些实施例中,还包括超滤膜组件,超滤膜组件与所述重力沉降罐的水相出口连接。用于对经过重力沉降的废水最后进行超滤处理,以去除废水中残留的少量超细悬浮物、乳化油和溶解油,提高油田采出水的处理效果。

21、优选的,所述超滤膜组件还包括反冲洗组件,反冲洗组件的废液出口与废水分配器连接。反冲洗产生的废水利用油-油萃取器等装置进行处理,避免污水的外排。

22、第二方面,本发明提供一种油田采出水处理方法,包括如下步骤:

23、将油田采出废水分散为小液滴后进行油-油萃取,将油田采出水中的油粒进行萃取回收;

24、经过油-油萃取的废水与密封气体混合后进行旋流分离,对废水中的油粒进一步分离采出;旋流得到的固废外排;

25、旋流后的废水进入内套罐内,并通过内套罐溢流至重力沉降罐内,在重力沉降罐内停留过程中,废水中的微小油粒缓缓浮起,实现对废水的第三次除油。

26、在一些实施例中,对废水第三次除油后,还包括对废水进行超滤处理的步骤,超滤采用错流过滤形式。

27、在一些实施例中,油-油萃取的时间为1-3h。

28、在一些实施例中,废水在重力沉降罐内的停留时间为5-15h。

29、上述本发明的一种或多种实施例取得的有益效果如下:

30、(1)在预处理方面,组合了油-油萃取分离技术、气浮分离技术、旋流分离技术和重力沉降分离技术,针对全粒径范围的油离子和固体悬浮物进行分离,获得多效耦合的综合效果,大幅度提高了分离效率和运行可靠性,为后续膜法分离创造了条件,这是传统罐中罐等技术无法实现的;

31、(2)在核心处理方面,采用高效低耗的现代膜法分离技术,可实现长期无故障运行,大幅度降低工艺方面的维护工作量;

32、(3)工艺流程大幅度缩短,采用膜法分离工艺彻底替代了传统的多级过滤系统,简化了操作过程,较容易实现无人值守和智能运行。

33、(5)运行本发明的工艺,可方便实现对原油水处理系统的改造升级。

- 还没有人留言评论。精彩留言会获得点赞!