一种甘油法环氧氯丙烷钠法环化工艺废水的处理方法与流程

【】本发明属于高盐废水处理及资源综合利用。更具体地,本发明涉及一种甘油法环氧氯丙烷钠法环化工艺废水的处理方法。

背景技术

0、

背景技术:

1、环氧氯丙烷(ech)是一种重要的有机化工原料,广泛应用于树脂、涂料、增塑剂等领域。然而,在生产和使用过程中,会产生大量的环氧氯丙烷废水。这种废水具有高毒性、高cod值、高盐分等特点,对环境和人体健康构成严重威胁。因此,对环氧氯丙烷废水进行妥善处理是十分必要的。

2、随着《产业结构调整指导目录(2024年)》的发布,氯醇法环氧氯丙烷钙法皂化工艺即将面临淘汰,而甘油法环氧氯丙烷钙法皂化工艺虽未明确限制,但随着环保要求的不断提高及产业政策的调整,在不久的将来甘油法环氧氯丙烷钠法工艺将会占据市场主导,因此迫于严峻的形势,开发甘油法环氧氯丙烷钠法环化废水的无害化处理及资源化利用显得非常重要。

3、cn115259535b公开了一种高效处理环氧氯丙烷皂化废水的工艺,该工艺包括以下步骤:一级高效催化氧化:将废水与均相催化剂混合均匀,充分耦合利用不同的高效氧化方式,包括电催化、光催化、化学催化及波催化等,得到粗水。二级高效催化氧化:将粗水、氧化剂混合均匀,得到混合相,将混合相与非均相催化剂进行反应;所述非均相催化剂包括金属纳米簇、活性炭、贵金属氧化物组成的混合物。该申请中一级氧化将废水中部分大分子有机物分解为小分子有机物,降低废水处理难度;二级氧化反应,金属纳米簇依附在贵金属氧化物上,具有较高的催化性能,引发羟基以及一系列强氧化性基团反应,进一步去除废水中的有机物。但是,该方法仍存在一些缺陷,废水中有机物难以达到gb/t 30297-2013《氯碱工业用全氟离子交换膜应用规范》中,进槽盐水质量总有机碳(toc)≤10mg/l的标准。

4、为了解决现有技术的缺陷,本发明人经过大量的实验和分析研究,终于完成了本发明。

技术实现思路

0、

技术实现要素:

1、[要解决的技术问题]

2、本发明的目的是提供一种甘油法环氧氯丙烷钠法环化工艺废水的处理方法。

3、[技术方案]

4、本发明是通过下述技术方案实现的。

5、本发明涉及一种甘油法环氧氯丙烷钠法环化工艺废水的处理方法。

6、该处理方法的处理步骤如下:

7、a、预处理

8、来自甘油法环氧氯丙烷装置的钠法环化工艺废水通过管道由预处理反应器1顶部输送到预处理反应器1中,与此同时,ph调节剂、催化剂与预处理剂也分别通过管道由预处理反应器1顶部输送到预处理反应器1中,它们在预处理反应器1中进行预处理反应,得到一种预处理反应液;

9、b、深度处理

10、由步骤a得到的预处理反应液从预处理反应器1底部排出,通过管道由泵2送到回热器3下部,该预处理反应液在回热器3中与来自深度处理反应器5的深度处理反应液进行热交换,接着由回热器3底部通过管道与加热器4送到深度处理反应器5底部,同时含氧气体也由管道输送至深度处理反应器5底部,换热的预处理反应液与含氧气体在深度处理反应器5中进行反应,其深度处理反应物通过管道送到回热器3,热交换的深度处理反应物由回热器3底部通过管道送到气液分离罐6进行气液分离,由气液分离罐6顶部排出深度处理反应尾气,经管道放空,而在气液分离罐6底部得到一种深度处理反应液;

11、c、催化剂回收

12、由步骤b得到的深度处理反应液通过管道送到静态混合器7中,与此同时通过管道把结晶剂送到静态混合器7中,深度处理反应液与结晶剂在静态混合器7中进行混合,然后由管道输送到沉淀罐8上部,于是在沉淀罐8底部得到结晶催化剂,它返回到预处理反应器1再利用;在沉淀罐8上部得到一种清洁盐水;

13、d、盐水精制

14、步骤c得到的清洁盐水通过位于沉淀罐8上部的管道溢流到以串联方式连接的一级盐水精制塔9与二级盐水精制塔10中进行盐水精制,得到toc为10mg/l以下的精制清洁盐水。

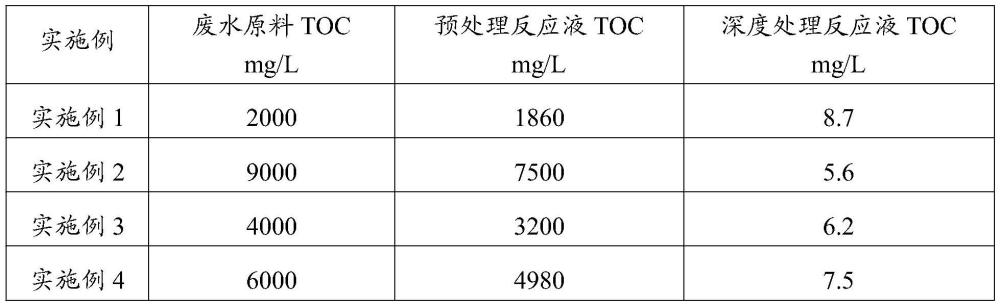

15、根据本发明的一种优选实施方式,在步骤a中,所述钠法环化工艺废水是一种氯化钠含量为以重量计15~22%、toc含量为2000~9000mg/l、ph为9~13的含盐废水。

16、根据本发明的另一种优选实施方式,在步骤a中,所述的ph调节剂是浓度为以重量计10~30%的盐酸水溶液;所述ph调节剂的用量是将所述钠法环化工艺废水的ph值调节至4~6的用量。

17、根据本发明的另一种优选实施方式,在步骤a中,所述的催化剂是一种或多种选自氯化铁、氯化亚铁、氯化铜、氯化亚铜、氯化镍或氯化钴的催化剂;所述催化剂的用量是以钠法环化工艺废水重量计0.2~2.0%。

18、根据本发明的另一种优选实施方式,在步骤a中,所述的预处理剂是双氧水或次氯酸钠,所述预处理剂的用量是以钠法环化工艺废水重量计0.5~5.0%。

19、根据本发明的另一种优选实施方式,在步骤a中,所述的预处理反应是在温度30~80℃的条件下进行反应30~90min。

20、根据本发明的另一种优选实施方式,在步骤b中,所述的深度处理反应器5是由1~4台鼓泡塔以串联方式连接而成的反应器,所述的深度处理反应是在温度200~320℃与压力3.5~9.0mpa的条件下进行反应60~240min。

21、根据本发明的另一种优选实施方式,在步骤b中,所述的含氧气体是空气,所述含氧气体与预处理反应液的体积比是20~100:1。

22、根据本发明的另一种优选实施方式,在步骤c中,所述的结晶剂是浓度为以重量计10~30%的氢氧化钠水溶液。

23、根据本发明的另一种优选实施方式,在步骤d中,所述的一级盐水精制塔9和二级盐水精制塔10是一种内部装有阳离子交换树脂的精制塔。

24、下面将更详细地描述本发明。

25、本发明涉及一种甘油法环氧氯丙烷钠法环化工艺废水的处理方法。

26、该处理方法的处理步骤如下:

27、a、预处理

28、来自甘油法环氧氯丙烷装置的钠法环化工艺废水通过管道由预处理反应器1顶部输送到预处理反应器1中,与此同时,ph调节剂、催化剂与预处理剂也分别通过管道由预处理反应器1顶部输送到预处理反应器1中,它们在预处理反应器1中进行预处理反应,得到一种预处理反应液;

29、该预处理步骤在本发明甘油法环氧氯丙烷钠法环化工艺废水处理方法中应该理解是预处理剂在预处理条件下生成氧化性自由基,氧化性自由基将甘油法环氧氯丙烷钠法环化工艺废水中的有机物分解为小分子羧酸;

30、本发明处理的钠法环化工艺废水来自使用甘油法环氧氯丙烷装置生产环氧氯丙烷产生的含盐废水。这种含盐废水是一种氯化钠含量为以重量计15~22%、toc含量为2000~9000mg/l、ph为9~13的含盐废水,其中氯化钠含量是采用硝酸银滴定法测定的,toc含量是采用加热氧化法测定的,ph是采用ph计测定的。

31、本发明使用的ph调节剂是浓度为以重量计10~30%的盐酸水溶液;所述盐酸是合成盐酸或副产盐酸,它们都是目前市场上销售的产品,例如由江苏艺海化工有限公司以商品名副产盐酸销售的产品,由江苏旭宏环保科技有限公司以商品名合成盐酸销售的产品。

32、在这个步骤中,ph调节剂的用量是将所述钠法环化工艺废水的ph值调节至4~6的用量。如果钠法环化工艺废水的ph值调节低于4,则h+浓度过高,预处理反应受阻;如果钠法环化工艺废水的ph值调节高于6,则抑制氧化性自由基的生成,不利于其反应;因此,钠法环化工艺废水的ph值调节为4~6是合理的;

33、在本发明中,催化剂在本发明处理方法的预处理步骤中的基本作用是使预处理剂在催化剂的作用下转化成氧化性自由基。

34、本发明使用的催化剂是一种或多种选自氯化铁、氯化亚铁、氯化铜、氯化亚铜、氯化镍或氯化钴的催化剂,它们都是目前市场上销售的产品,例如由昌邑宏达化工有限公司以商品名无水三氯化铁销售的产品、由吴江市海澜化工有限公司以商品名四水氯化亚铁销售的产品、由苏州华航化工科技有限公司以商品名氯化亚铜、二水合氯化铜销售的产品或由保定福赛钴镍新材料有限公司以商品名氯化镍、氯化钴销售的产品;

35、本发明使用催化剂的用量是以钠法环化工艺废水重量计0.2~2.0%。如果催化剂用量低于0.2%,则废水处理效果达不到本发明的要求;如果催化剂用量高于2%,则催化剂用量增加,对处理效果没有明显提升,反而增加了处理成本,不经济。因此,催化剂的用为0.2~2%是合适的,优选地是0.5~1.5%。

36、本发明中,预处理剂在本发明处理方法的预处理步骤中的基本作用是为预处理反应提供氧化剂。

37、本发明使用的预处理剂是双氧水或次氯酸钠,它们都是目前市场上销售的产品,例如由安徽金粤冠新材料科技有限公司以商品名双氧水或次氯酸钠销售的产品。预处理剂的用量是以钠法环化工艺废水重量计0.5~5.0%。如果预处理剂的用量低于0.5%,则影响预处理效果;如果预处理剂的用量高于5.0%,则增加的预处理剂对预处理效果提升不大,反而增加了处理成本,不经济。因此,预处理剂的用量为0.5~5.0%是恰当的,优选地是1.0~4.0%。

38、在这个步骤中,预处理反应在温度30~80℃的条件下进行30~90min。预处理反应时间在所述的范围内时,如果预处理反应温度低于30℃,则预处理反应不易进行;如果预处理反应温度高于80℃,则会导致预处理剂无效分解。因此,预处理反应温度为30~80℃是合适的,优选地是40~70℃,更优选地是50~60℃。预处理反应温度在所述的范围内时,如果预处理反应时间短于30min,则对预处理反应产生不利的影响;如果预处理反应时间长于90min,则延长预处理反应时间,对预处理反应结果提升不大。因此,预处理反应时间为30~90min是可取的,优选地是38~82min,更优选地是45~75min。

39、本发明使用的预处理反应器1是一种带有搅拌结构的反应器,是本领域工程技术人员熟知的设备,它是目前市场上销售的产品,例如由安丘市桥水机械制造有限公司以商品名不锈钢反应釜销售的产品。

40、b、深度处理

41、由步骤a得到的预处理反应液从预处理反应器1底部排出,通过管道由泵2送到回热器3下部,该预处理反应液在回热器3中与来自深度处理反应器5的深度处理反应液进行热交换,接着由回热器3底部通过管道与加热器4送到深度处理反应器5底部,同时含氧气体也由管道输送至深度处理反应器5底部,换热的预处理反应液与含氧气体在深度处理反应器5中进行反应,其深度处理反应物通过管道送到回热器3,热交换的深度处理反应物由回热器3底部通过管道送到气液分离罐6进行气液分离,由气液分离罐6顶部排出深度处理反应尾气,经管道放空,而在气液分离罐6底部得到一种深度处理反应液;

42、在本发明中,预处理反应液进行深度处理应该理解是将预处理反应后得到的小分子羧酸氧化成二氧化碳和水。

43、在这个步骤中,所述的含氧气体是空气,当然,本发明也可以使用富含有氧气的惰性气体,例如氮气、氩气等,这些气体也都在本发明保护范围之内。

44、在深度处理反应器5中,所述含氧气体与换热预处理反应液的体积比是20~100:1。如果含氧气体与换热预处理反应液的体积比小于20:1,则深度处理氧含量不足,不利于反应;如果含氧气体与换热预处理反应液的体积比大于100:1,则增加含氧气体用量,对深度处理效果提升不明显,反而增加运行成本,不经济。因此,含氧气体与换热预处理反应液的体积比20~100:1是合适的,优选是25~80:1,更优选是30~60:1。

45、含氧气体与换热预处理反应液在深度处理反应器5中在温度200~320℃与压力3.5~9.0mpa的条件下进行深度处理反应60~240min。

46、根据本发明,深度处理压力与时间在所述的范围内时,如果深度处理温度低于200℃,则会导致深度氧化不彻底;如果深度处理温度高于320℃,则过高反应温度对深度处理的效率提升不明显,反而增加了安全风险。因此,深度处理温度为200~320℃是合适的,优选地是220~300℃,更优选地是250~280℃。

47、深度处理温度与时间在所述的范围内时,如果深度处理压力低于3.5mpa,则可能导致反应器内物料汽化;如果深度处理压力高于9.0mpa,则深度处理压力过高,对反应效率提升影响不大,反而增加了设备制造成本,不经济。因此,深度处理压力为3.5~9.0mpa是合理的,优选地是4.0~8.0mpa,更优选地是4.5~7.5mpa。

48、深度处理温度与压力在所述的范围内时,如果深度处理时间短于60min,则深度反应进行不彻底;如果深度处理时间长于240min,则延长反应时间对反应效率提升不明显。因此,如果深度处理时间为60-240min是恰当的,优选地是80~200min,更优选地是90~180min。

49、本发明使用的回热器3是由2~6台列管式换热器以串联方式组成的回热器,使用由2~6台列管式换热器组成的回热器的主要作用在于将热能从高温流体传递给低温流体,实现热量的回收和再利用。本发明使用的列管式换热器是本领域工程技术人员熟知的设备,它是目前市场上销售的产品,例如由上海杰门机械设备有限公司以商品名列管式换热器销售的设备。优选地,回热器3是由3~4台列管式换热器以串联方式组成的回热器。

50、本发明使用的深度处理反应器5是由1~4台鼓泡塔以串联方式连接而成的反应器。使用由1~4台鼓泡塔组成的反应器主要作用在于提高小分子羧酸氧化成二氧化碳和水的转化率。本发明使用的鼓泡塔是本领域工程技术人员熟知的设备,它是目前市场上销售的产品,例如由枣强县润和环保设备有限公司以商品名鼓泡塔销售的设备。优选地,深度处理反应器5是由2~3台鼓泡塔以串联方式连接而成的反应器。

51、本发明使用的泵2与加热器4都是目前市场上销售的产品,例如由无锡新环亚高压泵制造有限公司以商品名高压往复泵销售的泵2、由盐城兴唐电加热设备有限公司以商品名导热油电加热器销售的加热器。

52、热交换的深度处理反应物在气液分离罐6在常压和温度100~120℃的条件下进行气液分离,由气液分离罐6顶部排出深度处理反应尾气,而在气液分离罐6底部得到一种深度处理反应液;

53、根据硝酸银滴定法分析,该深度处理反应液含有氯化钠含量为以重量计15~22%。

54、本发明使用的气液分离罐6是目前市场上销售的产品,例如由无锡市鑫昌源环保科技有限公司以商品名气液分离罐销售的气液分离罐。

55、c、催化剂回收

56、由步骤b得到的深度处理反应液通过管道送到静态混合器7中,与此同时通过管道把结晶剂送到静态混合器7中,深度处理反应液与结晶剂在静态混合器7中进行混合,然后由管道输送到沉淀罐8上部,于是在沉淀罐8底部得到结晶催化剂,它返回到预处理反应器1再利用;在沉淀罐8上部得到一种清洁盐水;

57、在这个步骤中,深度处理反应液与结晶剂在静态混合器7中进行中和结晶反应。

58、结晶剂是浓度为以重量计10~30%的氢氧化钠水溶液,本发明使用的结晶剂是目前市场上销售的产品,例如由南京盛庆和化工有限公司以商品名液碱销售的产品。

59、静态混合器7在这个步骤中主要作用是通过内部的混合单元改变流体状态,使两种或两种以上的物料在充分混合的过程中能够均匀混合。深度处理反应液与结晶剂在静态混合器7中在ph为6~9的条件下进行混合均匀。本发明使用的静态混合器7是本领域工程技术人员熟知的设备,它是目前市场上销售的产品,例如由上海安菲特化工设备有限公司以商品名静态混合器销售的静态混合器。

60、沉淀罐8在这个步骤中的功能是使深度处理反应液与结晶催化剂实现固液分离,来自静态混合器7的深度处理反应液与结晶剂均匀混合物在静置条件下分离得到结晶催化剂与清洁盐水;

61、本发明使用的沉淀罐8是目前市场上销售的产品,例如由山东碧利源机械科技有限公司以商品名沉降罐销售的沉淀罐。

62、d、盐水精制

63、步骤c得到的清洁盐水通过位于沉淀罐8上部的管道溢流到以串联方式连接的一级盐水精制塔9与二级盐水精制塔10中进行盐水精制,得到toc为10mg/l以下的精制清洁盐水。

64、在本发明中,所述的一级盐水精制塔9和二级盐水精制塔10是一种内部装有阳离子交换树脂的精制塔。盐水精制塔的作用是去除清洁盐水中的钙、镁、铁、铜、镍等金属离子。

65、本发明使用的一级盐水精制塔9和二级盐水精制塔10在盐水精制中的运行条件是常温、ph6~9和流速5~10bv/h。

66、本发明使用的一级盐水精制塔9和二级盐水精制塔10是由江苏卓瑞环科环保设备有限公司以商品名树脂交换罐销售的设备。

67、采用加热氧化法测定,精制得到的清洁盐水是一种toc为10mg/l以下的盐水,它可以用于离子膜装置制备烧碱。

68、[有益效果]

69、本发明的有益效果是:本发明工艺流程简单,操作简便,处理效率高,环境污染小,可以实现甘油法环氧氯丙烷钠法环化工艺废水的无害化处理和资源化利用,易于工业化实施。

- 还没有人留言评论。精彩留言会获得点赞!