一种锂电池材料生产废水的协同处理方法与流程

本发明涉及废水处理,尤其涉及一种锂电池材料生产废水的协同处理方法。

背景技术:

1、新能源汽车的飞速发展给锂电产业的发展带来了前所未有的机遇,锂电产业链已经开始从数量时代向质量时代进化。其中锂电产业链上的废水治理是不容忽视的重要一环,也必将成为该行业能否持续高速健康发展的关键瓶颈之一。目前,三元锂电池和磷酸铁锂电池是动力锂电池主要发展和应用的两个方向,其中正极材料是锂电池重要组成部分,而前驱体又是正极材料的关键组成部分。

2、常规三元锂电池正极材料的生产方法是将三元前驱体与锂源进行高温固相烧结生产制得,常规磷酸铁锂电池正极材料的生产方法是将磷酸铁前驱体与锂源、碳源均匀混合进行高温固相烧结生产制得。三元前驱体和磷酸铁前驱体生产过程,均会产生大量工艺废水。

3、cn110590034a公开了一种锂电池正极材料铁锂废水工艺处理方法,该方法包括以下步骤:将磷酸铁锂工业废水通过板框过滤去除磷酸铁锂剩余料,所得滤液与磷酸铁废水mvr系统二母液混合后投加h2o2脱除cod,调节混合液ph值,经两步沉淀将混合液中的金属离子形成氢氧化物沉淀物;将处理液经由板框压滤机脱除沉淀后进入tuf管式微滤系统,脱除管试微滤膜管孔隙内的有机物或大颗粒胶体物质等;tuf管式微滤产水经二级提浓ro装置进入mvr机械蒸发后可产出硫酸铵和磷酸二氢铵;二级提浓ro装置产出的淡水经终端ro装置净化后供车间生产使用。该工艺处理方法工艺运行稳定,产品附加值高,污水实现零排放。

4、cn104628207a公开了一种锂电池正极材料生产废水的资源化处理方法及其系统,该方法主要利用石灰乳沉淀磷酸根,通过控制石灰乳的投加量,使磷酸根沉淀完全,同时将反应液ph保持在碱性,从而实现降低后续脱氨所需碱液的投加量,真正实现了低成本脱磷及氨回收,获得的磷酸钙和高纯浓氨水均可回收利用,工艺稳定,基本无结垢。

5、cn110282786a公开了一种回收废旧锂电池正极材料废水资源化处理装置及方法,针对废旧锂电池正极材料回收处理产生的含重金属高盐废水主要含硫酸钠的特点,首先通过投加液碱、絮凝剂、粉末炭,利用管式微滤滤除钙、镁、重金属杂质;其次通过超高压反渗透将硫酸钠浓缩,产水回用;再利用双极膜电渗析将硫酸钠分解为稀硫酸与稀液碱,最后分别对稀硫酸与稀液碱进行蒸发浓缩,而回用于生产。

6、但上述废水处理方法还存在处理成本高,废水中各种污染物去除率低等问题。

技术实现思路

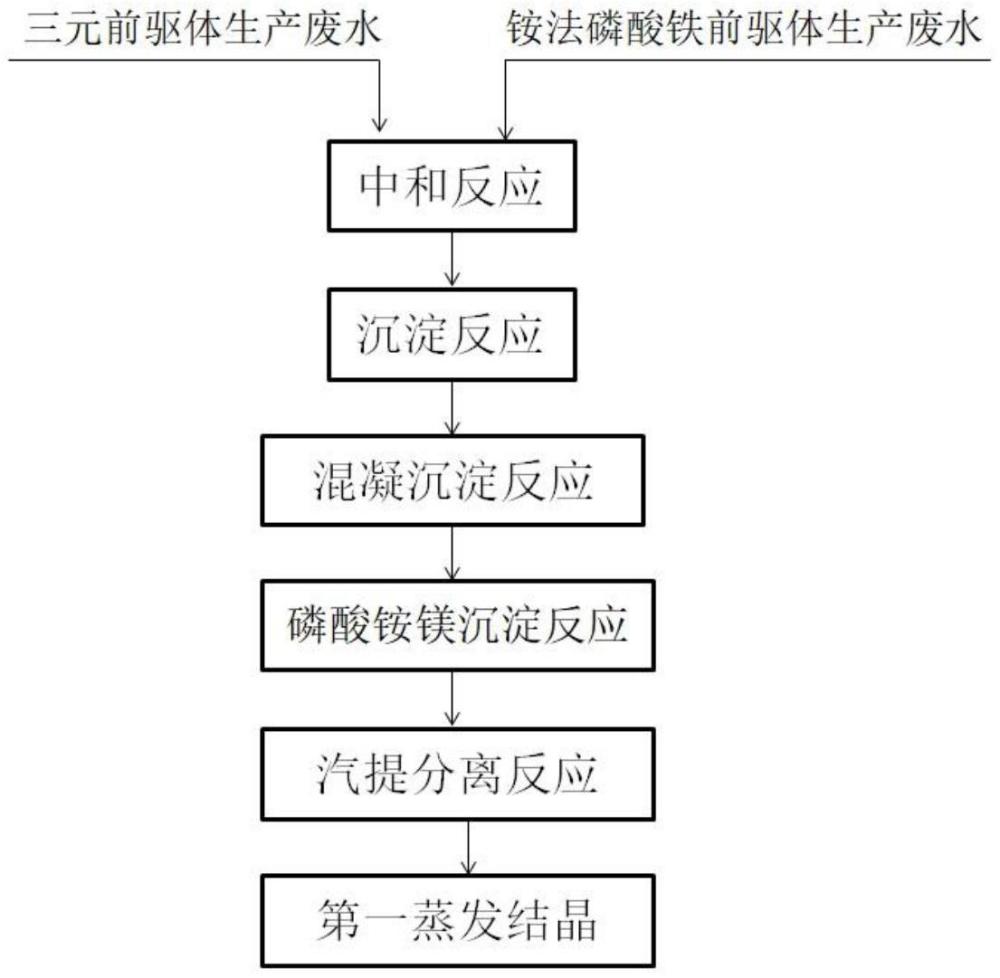

1、鉴于现有技术中存在的问题,本发明提供一种锂电池材料生产废水的协同处理方法,通过将三元前驱体生产废水和铵法磷酸铁前驱体生产废水混合进行中和反应后,依次进行沉淀反应去除重金属、混凝沉淀反应去除杂质、磷酸铵镁沉淀反应脱磷、汽提分离反应脱氨,最后经第一蒸发结晶,得到硫酸钠盐,实现了废水中重金属离子的去除以及水分、盐分、氮元素、磷元素的回收和资源化再利用,对我国锂电产业未来绿色健康发展具有重要意义。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种锂电池材料生产废水的协同处理方法,所述协同处理方法包括如下步骤:

4、(1)混合三元前驱体生产废水和铵法磷酸铁前驱体生产废水,进行中和反应后,调节混合废水的ph至9~9.5;

5、(2)向所述混合废水中加入硫化物,进行沉淀反应,得到除重金属废水;

6、(3)所述除重金属废水经混凝沉淀反应,得到除杂废水;

7、(4)所述除杂废水经ph为9~10的磷酸铵镁沉淀反应,得到脱磷废水;

8、(5)所述脱磷废水调节ph至10~12后,进行汽提分离反应,得到脱氨废水;

9、(6)所述脱氨废水经第一蒸发结晶,得到硫酸钠盐。

10、常规的三元前驱体和磷酸铁前驱体生产过程,均会产生大量工艺废水。其中,三元前驱体生产废水为碱性废水,含有重金属,高浓度氨氮和盐分;铵法磷酸铁前驱体生产废水为酸性废水,含有磷酸根,高浓度氨氮和盐分。

11、本发明所述的锂电池材料生产废水的协同处理方法针对锂电池正极材料前驱体生产过程中产生的废水水质情况,将碱性三元前驱体生产废水和酸性铵法磷酸铁前驱体生产废水混合,进行中和均质;之后调节ph至9~9.5,在该ph范围内,硫化物沉淀重金属离子、混凝沉淀除重除杂以及磷酸铵镁沉淀法除磷均能达到较好的处理效果,且药剂投加成本最低。本发明将脱磷废水调节ph至10~12,在该ph范围内,废水中铵根离子能够尽可能多地转化为游离氨,有利于后续实现氨氮汽提分离高效脱除。

12、本发明向所述混合废水中加入硫化物,进行沉淀反应去除重金属,相较于氢氧化物沉淀法而言,其对重金属离子沉淀去除效果好。因为碱性高氨氮废水体系中,重金属离子镍、钴、锰等多以络合态形式存在,氢氧化物作为沉淀剂,沉淀重金属效果欠佳。而硫化物沉淀重金属离子反应彻底且效率高,生成的沉淀物粒径较小,呈胶体状,可连同废水中其他悬浮物、胶体等杂质,在之后进行的混凝沉淀反应协同高效去除。经硫化物沉淀法处理后,废水中重金属离子残余含量已降低至排放限值要求以下,小于1mg/l;除杂废水中悬浮物含量小于10mg/l。

13、本发明所述的锂电池材料生产废水的协同处理方法中先进行废水混合中和反应,调节废水的ph为9~9.5;之后,依次向混合废水中投加硫化物、混凝剂和絮凝剂,经反应沉淀和混凝沉淀,实现废水除重除杂;之后在ph为9~10条件下进行磷酸铵镁沉淀反应,实现废水脱磷;之后,调节废水ph至10~12,进行汽提分离反应实现废水脱氨;最后进行第一蒸发结晶,得到硫酸钠盐。本发明所述方法中,协同处理两类锂电正极材料前驱体生产废水需要加入的ph调节剂用量较少,处理成本较低。采用磷酸铵镁沉淀法回收磷资源时,若单独处理铵法磷酸铁前驱体生产废水,需要投加大量的碱液调节ph至最佳值;单独处理三元前驱体生产废水,需要投加酸液回调ph至最佳值,才能确保使用磷酸铵镁沉淀法脱磷的高效率。

14、本发明步骤(1)所述调节混合废水的ph至9~9.5,例如可以是9、9.1、9.2、9.3、9.4、9.45或9.5等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、步骤(5)所述脱磷废水调节ph至10~12,例如可以是10、10.2、10.5、10.8、11、11.5、11.8或12等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、优选地,步骤(1)所述三元前驱体生产废水的含盐量为8~10%,例如可以是8%、8.5%、8.8%、9%、9.5%、9.7%、9.9%或10%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述三元前驱体生产废水的ph为10~13,例如可以是10、10.3、10.5、10.8、11、11.5、12、12.5或13等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述三元前驱体生产废水的氨氮含量为5000~8000mg/l,例如可以是5000mg/l、5500mg/l、6000mg/l、6500mg/l、7000mg/l、7500mg/l或8000mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,所述三元前驱体生产废水中重金属离子mn2+含量为5~10mg/l,例如可以是5mg/l、5.5mg/l、6mg/l、6.5mg/l、7mg/l、8mg/l或10mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

20、ni2+含量为50~150mg/l,例如可以是50mg/l、60mg/l、80mg/l、100mg/l、110mg/l、130mg/l或150mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

21、co2+含量为5~15mg/l,例如可以是5mg/l、6mg/l、8mg/l、10mg/l、12mg/l、14mg/l或15mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(1)所述铵法磷酸铁前驱体生产废水的含盐量为5~8%,例如可以5%、5.3%、5.5%、6%、6.5%、7%、7.5%或8%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,所述铵法磷酸铁前驱体生产废水的ph为1~2,例如可以是1、1.2、1.5、1.8、1.9或2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述铵法磷酸铁前驱体生产废水的氨氮含量为4000~6000mg/l,例如可以是4000mg/l、4500mg/l、5000mg/l、5500mg/l、5800mg/l或6000mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,所述铵法磷酸铁前驱体生产废水的磷酸根含量为15000~20000mg/l,例如可以是15000mg/l、15500mg/l、16000mg/l、17000mg/l、17500mg/l、18000mg/l或20000mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,步骤(2)所述硫化物包括硫化钠和/或硫化氢。

27、本发明所述硫化物的投加量根据废水中重金属离子含量而定,略微过量即可。

28、本发明步骤(2)所述除重金属废水中mn2+含量<1mg/l,例如可以是0.99mg/l、0.95mg/l、0.9mg/l、0.8mg/l、0.7mg/l、0.6mg/l或0.3mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

29、ni2+含量<1mg/l,例如可以是0.99mg/l、0.95mg/l、0.9mg/l、0.8mg/l、0.7mg/l、0.6mg/l或0.3mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

30、co2+含量<1mg/l,例如可以是0.99mg/l、0.95mg/l、0.9mg/l、0.8mg/l、0.7mg/l、0.6mg/l或0.3mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,步骤(3)所述混凝沉淀反应中加入混凝剂和絮凝剂。

32、优选地,所述混凝剂包括聚合硫酸铁,投加量为20~100mg/l,例如可以是20mg/l、30mg/l、50mg/l、70mg/l、80mg/l、90mg/l或100mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述絮凝剂包括聚丙烯酰胺,投加量为1~10mg/l,例如可以是1mg/l、2mg/l、3mg/l、5mg/l、7mg/l、9mg/l或10mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、本发明步骤(3)所述除杂废水中悬浮物含量<10mg/l,例如可以是9.9mg/l、9.5mg/l、9mg/l、8.5mg/l、8mg/l、7mg/l或5mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、本发明所述混凝沉淀反应产生的污泥汇集于污泥浓缩池,经浓缩和板框压滤机脱水后,形成废渣外运处置。

36、优选地,步骤(4)所述磷酸铵镁沉淀反应中加入镁源。

37、优选地,所述镁源包括氯化镁和/或氢氧化镁。

38、优选地,控制镁源的投加量,使除杂废水中mg:p的摩尔比为(1.05~1.1):(0.8~1),例如可以是1.05:0.8、1.055:0.81、1.06:0.83、1.07:0.85、1.08:0.9、1.085:0.95、1.09:0.99或1.1:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、本发明废水中的磷酸根、铵根、镁源反应生成白色沉淀物,经板框压滤机脱水后,形成鸟粪石作为化肥使用,滤液经泵排入汽提脱氨塔进行处置。

40、优选地,所述磷酸铵镁沉淀反应的ph为9~10,例如可以是9、9.2、9.5、9.7、9.8、9.9或10等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、本发明优选所述磷酸铵镁沉淀反应的ph为9~10,鸟粪石沉淀效果最佳,固液分离后清液残余磷酸根离子浓度最小。

42、本发明所述汽提分离反应在汽提脱氨塔中进行,所述汽提脱氨塔为填料塔型式,相较于常规的筛板塔和泡罩塔型式,其可以增加水蒸气与废水的接触传质传热反应速率和程度,提升脱氨效果和效率。脱氨后废水氨氮含量小于10mg/l。

43、所述汽提脱氨塔内的填料包括如鲍尔环型散装填料或规整填料,材质为塑料、金属或陶瓷;所述汽提脱氨塔内填料层分为顶部填料层和中间填料层隔开布置。所述汽提脱氨塔的塔顶设置有废水布液器,在距离顶部1/3~2/3处设置有碱液布液器。

44、本发明所述汽提脱氨塔采用常压或微正压运行,塔顶温度为95~100℃,塔底温度为105~120℃。

45、优选地,对步骤(5)所述汽提分离反应中氨蒸汽的处理方法包括制备氨水或制备硫酸铵盐。

46、优选地,所述制备氨水的方法包括氨蒸汽经冷凝处理,得到浓度为15~25%的氨水,作为三元前驱体共沉淀法生产工艺中的原料,例如可以是15%、15.5%、16%、16.5%、17%、20%、22%或25%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、优选地,所述制备硫酸铵盐的方法包括氨蒸汽经硫酸吸收,得到浓度为25~30%的硫酸铵溶液,依次经第二蒸发结晶和离心干燥,获得硫酸铵盐,作为化肥外销。

48、本发明所述脱氨废水的氨氮含量<10mg/l,例如可以是9.9mg/l、9.5mg/l、9mg/l、8.5mg/l、8mg/l、7mg/l或5mg/l等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、本发明所述脱氨废水可用于预热进入汽提脱氨塔的进料废水,实现过程节能降耗目的。经热交换后的脱氨废水温度为40~60℃,盐分浓度为6~10%,直接进行第一蒸发结晶。

50、优选地,步骤(6)所述第一蒸发结晶的温度为100~105℃,例如可以是100℃、101℃、102℃、103℃、104℃或105℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,所述第一蒸发结晶过程中产生的二次蒸汽,经冷凝和热量回收后作为产品水回用,废水总回收率达到95%以上。

52、本发明所述第一蒸发结晶中的蒸发器采用多效蒸发或mvr蒸发型式,降低过程蒸汽、电等能量的消耗;结晶器采用强制循环型式,蒸发强度大,抗结垢能力强,在线率高。

53、作为本发明优选的技术方案,所述协同处理方法包括如下步骤:

54、(1)混合三元前驱体生产废水和铵法磷酸铁前驱体生产废水,进行中和反应后,调节混合废水的ph至9~9.5;

55、所述三元前驱体生产废水的含盐量为8~10%;所述三元前驱体生产废水的ph为10~13;所述三元前驱体生产废水的氨氮含量为5000~8000mg/l;所述三元前驱体生产废水中重金属离子mn2+含量为5~10mg/l,ni2+含量为50~150mg/l,co2+含量为5~15mg/l;

56、所述铵法磷酸铁前驱体生产废水的含盐量为5~8%;所述铵法磷酸铁前驱体生产废水的ph为1~2;所述铵法磷酸铁前驱体生产废水的氨氮含量为4000~6000mg/l;所述铵法磷酸铁前驱体生产废水的磷酸根含量为15000~20000mg/l;

57、(2)向所述混合废水中加入硫化物,进行沉淀反应,得到除重金属废水;所述硫化物包括硫化钠和/或硫化氢;

58、(3)所述除重金属废水经混凝沉淀反应,得到除杂废水;所述混凝沉淀反应中加入混凝剂和絮凝剂;所述混凝剂包括聚合硫酸铁,投加量为20~100mg/l;所述絮凝剂包括聚丙烯酰胺,投加量为1~10mg/l;

59、(4)所述除杂废水经磷酸铵镁沉淀反应,得到脱磷废水;所述磷酸铵镁沉淀反应中加入镁源;所述镁源包括氯化镁和/或氢氧化镁;控制镁源的投加量,使除杂废水中mg:p的摩尔比为(1.05~1.1):(0.8~1);所述磷酸铵镁沉淀反应的ph为9~10;

60、(5)所述脱磷废水调节ph至10~12后,进行汽提分离反应,得到脱氨废水;

61、所述汽提分离反应中氨蒸汽的处理方法包括制备氨水或制备硫酸铵盐;所述制备氨水的方法包括氨蒸汽经冷凝处理,得到浓度为15~25%的氨水,作为三元前驱体共沉淀法生产工艺中的原料;所述制备硫酸铵盐的方法包括氨蒸汽经硫酸吸收,得到浓度为25~30%的硫酸铵溶液,依次经第二蒸发结晶和离心干燥,获得硫酸铵盐,作为化肥外销;

62、(6)所述脱氨废水经第一蒸发结晶,得到硫酸钠盐;所述第一蒸发结晶过程中产生的二次蒸汽,经冷凝和热量回收后作为产品水回用。

63、与现有技术相比,本发明至少具有以下有益效果:

64、本发明提供的一种锂电池材料生产废水的协同处理方法操作简单,处理成本低,废水中各种污染物的去除效率高,硫酸钠盐得到有效回收,回收率达到90%以上,且纯度高,达到ⅰ类一等品,可资源化回用于印染、日化等行业;氮元素以氨水形式得到有效回收,可资源化回用于三元前驱体生产工艺中或得到硫酸铵盐,作为化肥外销;磷元素以鸟粪石形式得到有效回收,可作为缓释肥料外销。

- 还没有人留言评论。精彩留言会获得点赞!