一种利用石灰窑余热低温烘干处置污泥的方法与流程

本发明涉及石灰窑余热处置污泥,具体为一种利用石灰窑余热低温烘干处置污泥的方法。

背景技术:

1、煅烧生石灰在我国已有悠久的历史,发展到现在,冶金、化工、建材各行业的用灰量越来越大,节能减排的压力也越来越大,而我国目前用于生石灰生产大量使用回转窑,利用回转窑窑尾废气中余热进行石灰窑协同,协同低温烘干、同时将烘干后污泥作为替代燃料进入回转窑实现最终处置,是环保固废处置领域一种新的尝试和开拓。

2、现有技术中,通常采用干化后污泥进场、建设燃煤与燃气锅炉、燃气锅炉与抽取高温烟气的方式进行污泥的烘干,但是在实际使用时,污泥进场的方式则全部热量由污水处理厂自行解决,成本高昂,干化污泥可以为石灰窑带来部分热量,但污水处理厂难以再承受水泥厂需要的处置费,建设燃煤与燃气锅炉的方式采用单独的燃煤或燃气锅炉产生热量用于污泥干化,虽对石灰窑煅烧没有影响,污泥可作为替代燃料代替燃煤,干化成本相对较低,但对环境影响较大,抽取高温烟气的方式虽能抽取高温烟气,进行直接或间接干化,但过多的抽取会对生产系统造成影响,并且大量抽取高温热,生产系统需补煤,能效利用率不高,整体经济性差,因此需要发明出一种利用石灰窑余热低温烘干处置污泥的方法。

技术实现思路

1、(一)技术方案

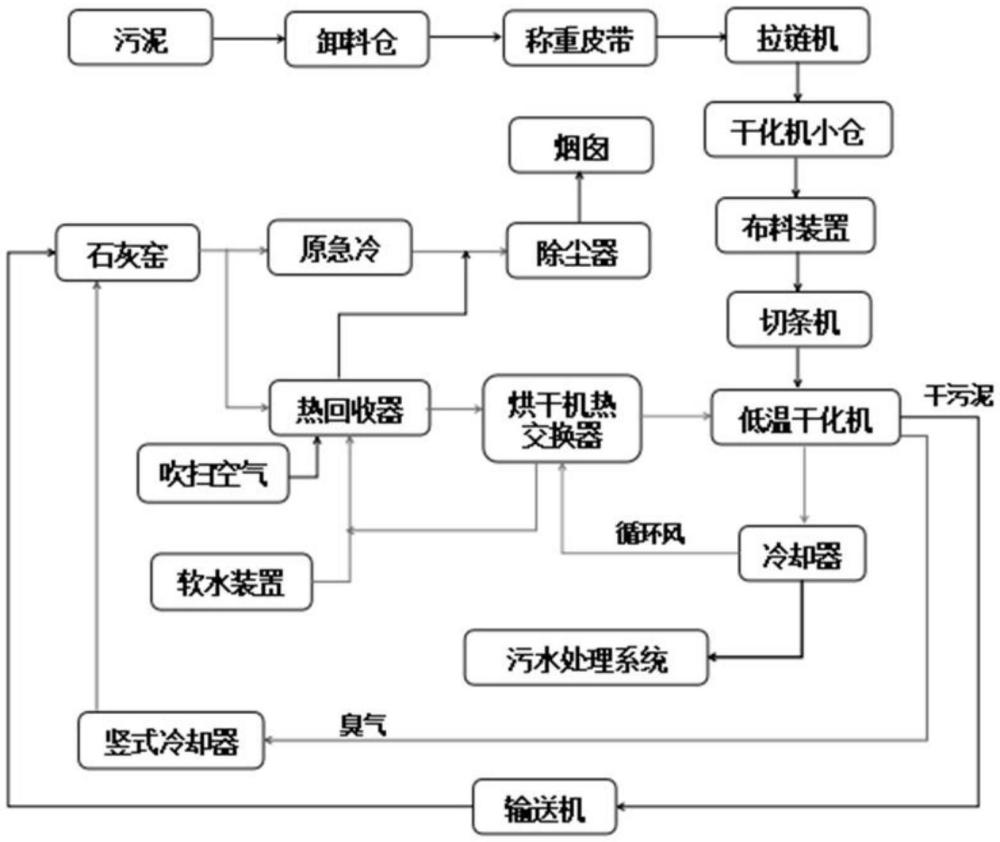

2、为实现上述石灰窑余热处置污泥,本发明提供如下技术方案:一种利用石灰窑余热低温烘干处置污泥的方法,包括以下步骤:

3、s1、污泥储存输送

4、湿污泥运输进场进入污泥贮存仓内进行储存,经过计量后,通过螺旋输送机进行污泥的输送。

5、s2、污泥预处理

6、通过切条机进行污泥的切条,通过切条机将污泥条均匀平铺在输送皮带上。

7、s3、污泥烘干处理

8、利用低温带式烘干机中设置的若干个独立的干化室,每个独立的干化室采用两组大风量低风速轴流风机,使烘干热风实现上下两个方向进行互换,对污泥进行吹拂搅动烘干,烘干室内的网带采用两层叠落设计。

9、s4、二次整平处理

10、通过在输送带上方设置耙料装置,进行对污泥条的二次整平,同时使物料二次翻腾,增加烘干效率。

11、s5、干化物料输送

12、干化后的污泥通过拉链机输送到石灰窑尾,通过下料溜子进入回转窑完成最终分解燃烧。

13、优选的,所述步骤s1中,污泥贮存仓的容量与仓型经过特殊设计以防止粘料,仓壁上设置机械振打装置,上料输送端采用无轴螺旋铰刀,出料采用链式输送机,对输送端或者出料端设计锁风装置并设计臭气吸附管道,通过引风机引入到石灰窑中冷却机中,后进入石灰窑中。

14、仓底设置称重皮带,经过称重计量的污泥进入密闭斜拉链机,然后进入干化机小仓内。

15、优选的,所述步骤s2中,干化机小仓下部设置有布料装置,保证物料在进料水平方向铺开后进入对辊面条机进行切条,切条后的物料进入上层皮带。

16、上层皮带末端设置整料装置,对污泥再次进行形状进行整定,保证污泥在皮带上平铺进一步起到干化效果,防止局部堆料造成烘干水分过高的问题,同时尽量保证皮带上物料阻力一致,避免造成风短路。

17、优选的,所述步骤s2中,布料采用双螺旋结构,速度可调,方向可调。

18、双螺旋采用两个电机,既能保证同步运转,也能实现不同步运转,既可以实现对物料的初步预处理,可将大块物料进行挤压破碎,同时最大目的实现物料的料幕平齐。

19、优选的,所述步骤s3中,干化需要的热源由设置在石灰窑废气管道的热回收装置提供,热回收器通入软水,进入热回收器的软水通过与烟气进行热交换,最终提供100℃热水或热蒸汽,通过管道接入烘干机热交换器,由烘干机热交换器为低温干化机提供污泥干化热源,与循环风在烘干机内热交换器内换热后温度降为50℃冷水重新进入热回收器,最终形成闭环系统;

20、经烘干机热交换器后的循环风温度约为70℃后进入低温干化机烘干污泥,将污泥烘干后的高湿循环风进入冷却器降温、除湿,然后继续进入烘干机热交换器中换热后重复干化污泥。

21、优选的,所述热回收器将水加热至最高可达100℃,然后通过水管将热水、热气通入到烘干机热交换器内,与烘干机循环风进行热交换。

22、热回收器装置替代石灰窑窑尾的急冷装置,烟气进口温度200℃,出口100℃。

23、热回收器利用烟气余热来给水加热的热交换器,热交换器吸收排烟余热,降低排烟温度,水在热交换器加热到100℃以上,同时可将部分热水转为100℃以上蒸汽,在换热器内是热水和蒸汽的混合体。

24、优选的,所述热回收器中冷水补充采用软化处理水,在冷水补水端设置加药装置,采用过滤装置保证锅炉水合格,经热回收器换热后的热水温度控制在95-100℃以内。

25、通过水泵送入干化机内热交换器内,回水75℃通过水泵送入烟气换热器,热回收器采用一系列平行的蛇形管组成,材质采用不锈钢,防止蛇形管积灰腐蚀,选择合适的间距,同时采用压缩空气定期喷吹方式清理积灰。

26、优选的,所述冷却装置保留,设置烟气支管道通往热回收器,在进入热回收器之前管路上设置百叶阀,采用电动执行器控制,污泥干化设备停机可把阀门关闭,窑尾烟气继续恢复到原来管道,进入急冷装置对烟气进行急冷,不影响石灰窑的正常运行。

27、从热回收器出来的热风回到原来的管路中,随后进入窑尾布袋除尘器,热回收器下部设计为积灰斗型式,用于收集热回收器烟气沉落下来的粉尘,然后通过输送铰刀汇入窑尾布袋收尘铰刀内。

28、热回收器采用定期高压分喷吹方式,设置上中下三排,用于吹扫锅炉管,防止积灰。

29、优选的,所述步骤s4中,耙料装置设置在低温带式烘干机第一层输送皮带上部进料端,成两排设置,对局部堆高的物料进行耙平。

30、优选的,所述步骤s5中,下料溜子处同样设置有锁风装置,防止漏风和回火,同时还设置空气清堵器,定时清理,防止污泥在此聚集。

31、污泥干化产生的臭气及环境中收集的臭气通过管道接入石灰窑窑头端竖式冷却器,与空气一起完成对石灰的冷却后进入回转窑内,作为助燃空气。

32、干化后的污泥投入预热器最下端,污泥中有机成分在此温度区间实现高温脱除,并放出热量实现燃料替代。

33、污泥中的无机成分进入回转窑内最终结合在石灰产品中,也可以以燃料的形式与石灰窑煤粉进行混合,以燃料形式进入石灰窑完成化石燃料替代,同时可运输到水泥厂,用于水泥生产燃料替代。

34、(二)有益效果

35、与现有技术相比,本发明提供了一种利用石灰窑余热低温烘干处置污泥的方法,具备以下有益效果:

36、1.该利用石灰窑余热低温烘干处置污泥的方法,通过利用石灰窑余热进行污泥的处理,能够在不增加多余耗热的情况下,对污泥进行干化处理,避免了花费较大的成本,能够有效防止污染环境,能量利用率高,不需要进行补煤,同时臭气会作为助燃物料,进行二次高温处置,无需增加废气处理系统,实现了利用石灰窑余热进行低温烘干处理污泥的功能。

37、2.该利用石灰窑余热低温烘干处置污泥的方法,通过设置的热回收器,能够对余热进行合理的利用,与单一风向的低温带式干化相比,能够可从两个不同的工艺完成干化,即上风式和下风式,分别从污泥颗粒上面和下面干化,同时在切条机下部设置布料装置和料帕装置保证物料均匀,提供干化效率。

- 还没有人留言评论。精彩留言会获得点赞!