一种激光清洗硅片上的氧化铝颗粒的方法、装置及设备

本发明属于激光清洗领域,具体涉及一种激光清洗硅片上的氧化铝颗粒的方法、装置及设备。

背景技术:

1、激光清洗颗粒是一种利用激光技术进行表面清洁的方法。它通常是通过激光束的高能量和高密度来去除物体表面的污垢、油漆、涂层或其他不洁物质。激光清洗主要源于对传统清洁方法的改进和创新,但是,在激光处理的过程中,温度场和应力场的变化是处理质量的关键,这种变化能够有效的辨别出有无损伤基体层表面,但是当前现有技术中这种变化是实验不可测的。因此,利用有限元分析方法研究激光清洗过程,为实验进一步验证,具有一定的指导和参考意义。comsol预测激光清洗颗粒的温度场和应力场分布是一种重要的仿真方法,可以帮助研究人员深入了解激光清洗过程中颗粒的热力学行为。激光清洗作为一种高效的表面处理技术,在去除颗粒污染物的同时,也会对颗粒本身造成一定程度的热影响,导致颗粒温度升高和应力产生。

2、清洗硅片上的氧化铝在许多领域都有广泛的应用,主要是因为硅片和氧化铝是许多电子、半导体和光学器件制造过程中常见的材料。在半导体工业中,硅片上的氧化铝用于制造场效应晶体管(fet)和其他集成电路器件。清洗硅片上的氧化铝可以去除表面杂质和残留物,提高器件的性能和可靠性。在光学器件制造中,硅片上的氧化铝常用于制造光学薄膜、反射镜和光学涂层等。清洗氧化铝可以保证光学器件表面的平整度和清洁度,从而提高光学性能和透射率。在纳米技术领域,硅片上的氧化铝可用于制备纳米线、纳米颗粒和纳米薄膜等。清洗硅片上的氧化铝可以去除表面的有机和无机污染物,提高纳米结构的制备质量和可控性。在mems器件制造中,硅片上的氧化铝常用作传感器、执行器和微结构的保护层或绝缘层。清洗硅片上的氧化铝可以去除制造过程中产生的残留物和污染物,提高mems器件的性能和可靠性。在光伏电池和能源器件制造中,硅片上的氧化铝用于提高光伏电池的转换效率和稳定性。清洗硅片上的氧化铝可以去除光伏器件表面的杂质和残留物,提高光伏器件的性能和寿命。

3、因此,清洗硅片上的氧化铝是半导体工业中非常重要的步骤之一,它需要高效且可靠的技术来确保硅片表面的清洁和氧化铝层的质量。目前在激光清洗金属基体的表面物质的过程中,表面物质中温度场与应力场的变化是清洗质量和效率控制的关键,这种变化不仅能够帮助深入理解激光清洗的作用机制以及有效的指导工艺参数的优化,还能够降低激光清洗过程对金属基体的损伤。但是,当前现有监测与分析技术对于清洗硅片上的氧化铝过程中瞬态的温度场与应力场变化的测量和观察时效果不是很理想,由于缺少清洗过程中颗粒的温度变化、应力分布情况及热膨胀力的综合预测,从而造成清洗的效率和可靠性较低。

技术实现思路

1、为了解决现有激光清洗硅片上的氧化铝时需要较准确的清洗参数,但由于缺少清洗过程中颗粒的温度变化、应力分布情况及热膨胀力的综合预测,从而造成清洗的效率和可靠性较低的问题,本发明提供了一种激光清洗硅片上的氧化铝颗粒的方法、装置及设备。

2、为了实现上述目的,本发明提供如下技术方案:

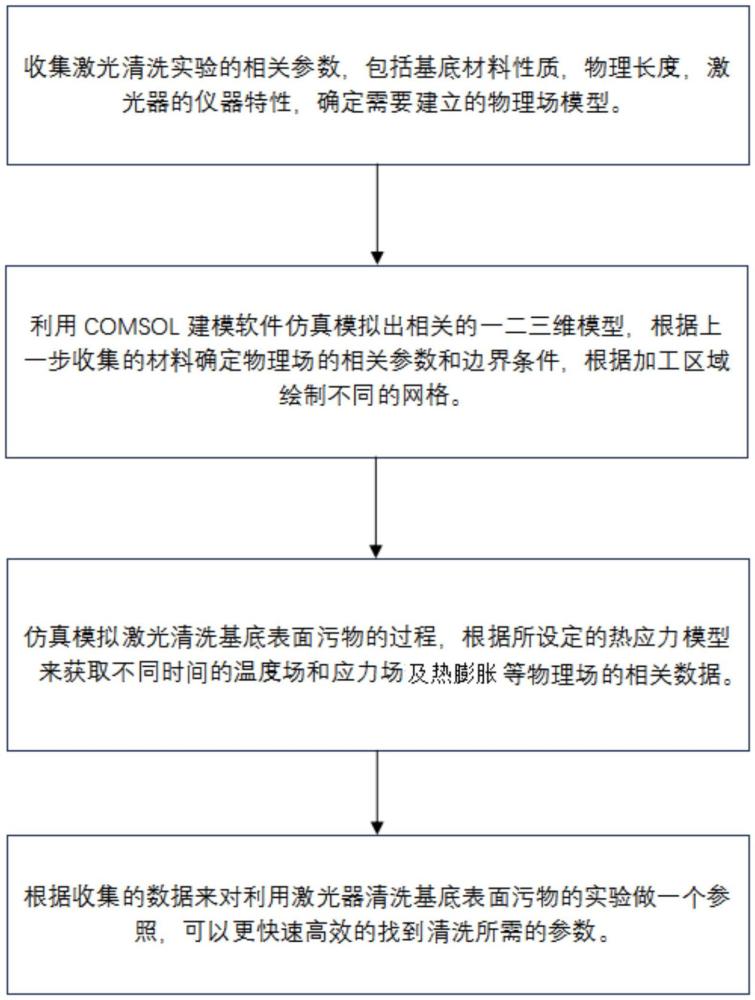

3、一种激光清洗硅片上的氧化铝颗粒的方法,包括如下步骤:

4、获取待清洗材料中硅片和氧化铝层的材料参数;

5、构建激光清洗模型,根据硅片和氧化铝层的材料参数设定激光清洗模型的边界条件,所述激光清洗模型包括:用于分析清洗材料与环境对流传热造成的温度的变化,及分析清洗材料内部传热造成温度变化的传热模型;用于分析由温度变化引起的清洗材料内部热应力发生变化的应力模型;用于分析由温度变化和热应力变化引起的材料内部结构发生变化的热膨胀模型;

6、仿真模拟激光清洗基底表面污物的过程,根据所述传热模型获得仿真清洗过程中清洗材料的温度场分布;根据热应力模型得到仿真清洗过程中清洗材料的应力场分布;根据温度场分布或应力场分布来优化调整激光功率和扫描速度;根据热膨胀力模型得到仿真清洗过程中清洗材料的热流量的分布,根据热流量的分布来优化调整激光照射的持续时间;

7、根据激光功率、扫描速度和激光照射的持续时间估计清洗速率,根据激光功率估计清洗能耗,获得当清洗速率最快和清洗能耗最低时的激光清洗工艺参数组合,从而得到最佳的清洗方案。

8、进一步地,所述根据温度场分布和应力场分布来联合优化调整激光功率和扫描速度的步骤包括:

9、根据应力分布,当清洗材料表面某点的应力超过设定阈值时,通过减小激光功率或降低扫描速度来减小当前点的应力;当清洗材料表面某点的应力小于设定阈值时,通过增大激光功率或增加扫描速度来增加当前点的应力;

10、根据温度分布,当清洗材料表面某区域的温度超过设定阈值时,通过减小激光功率或增加扫描速度来降低当前某区域的局部温度;当清洗材料表面某区域的温度于设定阈值时,通过增大激光功率或降低扫描速度来升高当前某区域的局部温度。

11、进一步地,所述传热模型包括对流传热模型和固体传热模型,所述对流传热模型的具体公式如下:

12、

13、其中,u=u(t,x,y,z)表温度,它是时间变数t与空间变数(x,y,z)的函数;是空间中一点的温度对时间的变化率;uxx、uyy和uzz分别为温度对三个空间坐标轴的二次导数;div(uu)是温度场的散度温度场;uu是温度场表达式;k是热扩散率;

14、所述固体传热模型的具体公式如下:

15、

16、其中p表示固体密度,cp表示固体比热容,qted表示物体热弹性,q为外部热源,δ为拉普拉斯算子,q为热流密度,k为导热系数,δt为温度变化梯度。

17、进一步地,所述热应力模型的具体公式如下:

18、

19、其中,σx和σy分别表示沿x和y轴方向的热应力,τxy是沿x和y方向的剪切应力,eα是线膨胀系数,εy和εx分别为x和y方向上的正应变,γxy为剪应变,e为杨氏模型,μ为泊松比,δt为温差。

20、进一步地,所述热膨胀力模型的具体公式如下:

21、∈th=α(t)*(t-tref)

22、

23、其中,∈t为材料导热率,α(t)为热膨胀系数,t为即时温度,tref为参考温度,q为热应力密度,qd为热扩散密度,为应力张量对时间求偏导。

24、进一步地,还包括,根据温度分布来调整激光束直径、脉冲宽度和频率的参数设置。

25、进一步地,还通过待清洗材料的属性来优化设置激光功率,所述待清洗材料的属性包括吸收系数、热导率和熔点。

26、一种激光清洗硅片上的氧化铝颗粒的装置,包括:

27、参数获取模块,用于获取待清洗材料中硅片和氧化铝层的材料参数;

28、模型构建模块,用于构建激光清洗模型,根据硅片和氧化铝层的材料参数设定激光清洗模型的边界条件,所述激光清洗模型包括:用于分析清洗材料与环境对流传热造成的温度的变化,及分析清洗材料内部传热造成温度变化的传热模型;用于分析由温度变化引起的清洗材料内部热应力发生变化的应力模型;用于分析由温度变化和热应力变化引起的材料内部结构发生变化的热膨胀模型;

29、参数优化模块,用于仿真模拟激光清洗基底表面污物的过程,根据所述传热模型获得仿真清洗过程中清洗材料的温度场分布;根据热应力模型得到仿真清洗过程中清洗材料的应力场分布;根据温度场分布或应力场分布来优化调整激光功率和扫描速度;根据热膨胀力模型得到仿真清洗过程中清洗材料的热流量的分布,根据热流量的分布来优化调整激光照射的持续时间;

30、结果获取模块,用于根据激光功率、扫描速度和激光照射的持续时间估计清洗速率,根据激光功率估计清洗能耗,获得当清洗速率最快和清洗能耗最低时的激光清洗工艺参数组合,从而得到最佳的清洗方案。

31、一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机执行指令,所述处理器执行所述存储器存储的计算机执行指令,以实现如上所述的一种激光清洗硅片上的氧化铝颗粒的方法。

32、本发明提供的激光清洗硅片上的氧化铝颗粒的方法具有以下有益效果:

33、本方案通过构建激光清洗模型,根据硅片和氧化铝层的材料参数设定激光清洗模型的边界条件,所述激光清洗模型包括:用于分析清洗材料与环境对流传热造成的温度的变化,及分析清洗材料内部传热造成温度变化的传热模型;用于分析由温度变化引起的清洗材料内部热应力发生变化的应力模型;用于分析由温度变化和热应力变化引起的材料内部结构发生变化的热膨胀模型;根据传热模型获得仿真清洗过程中清洗材料的温度场分布;根据热应力模型得到仿真清洗过程中清洗材料的应力场分布;根据温度场分布和应力场分布来联合优化调整激光功率和扫描速度;根据热膨胀力模型得到仿真清洗过程中清洗材料的热流量的分布,根据热流量的分布来优化调整激光照射的持续时间;根据激光功率、扫描速度和激光照射的持续时间估计清洗速率,根据激光功率估计清洗能耗,获得当清洗速率最快和清洗能耗最低时的激光清洗工艺参数组合,从而得到最佳的清洗方案。

34、本方案在激光清洗过程中,可能存在液体介质或气体流动的情况,传热模型可以帮助描述这种流体运动对热传递的影响,可以更好地模拟激光清洗中液体或气体流动带来的热量传递效应,能够考虑材料内部的温度梯度和传热速率之间的关系;除此之外,在激光清洗中,材料受到激光作用后可能出现非均匀加热和温度梯度变化,采用传热模型还可以更准确地描述这些复杂的热传导现象,更全面地考虑热传导过程中的各种影响因素,从而可以更好的优化清洗参数。通过应力模型可以利用应力场分布来评估激光清洗对材料的影响程度,并根据应力分布优化清洗参数,以最大程度地减少材料损伤和变形,提高清洗效率和保证表面质量。

35、本方案通过构建传热模型、应力模型和热膨胀模型对激光清洗的参数进行调整和优化,如激光功率、扫描速度等,以实现最佳的清洗效果。这有助于减少实验成本和时间,并提高清洗过程的效率和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!