矿石清洗装置的制作方法

本发明属于矿石清洗,具体为矿石清洗装置。

背景技术:

1、矿石清洗装置是用于有色冶金矿山、钢铁、冶金、化工、建材等领域的大型设备,主要用于洗净矿石和石料。它分为螺旋洗矿机和圆筒洗矿机两大类,主要作用是通过清洗去除矿石中的粘土质物料和其他杂质,提高矿石的品质和纯度,为后续加工提供优质的原料。在矿石清洗过程中,如何快速对矿石表面的泥土进行快速清除是至关重要的,所以急需一个高效率的矿石清洗装置。

2、常规的矿石清洗装置主要为圆筒式,其主要通过圆筒的旋转来实现矿石的滚动并配合清水来对矿石表面进行清洁,这种清洗方式受限于圆筒的旋转难以实现所有矿石的翻转,导致位于中部的矿石的滚动幅度及其的有限,此时矿石的各个表面难以对矿石进行充分的接触,导致矿石表面的清洁质量发生显著的下降,有待进行改进。

3、在针对矿石的清洗过程中,一般采用搅动加喷水的方式来实现矿石表面的清洗,为了提高清洗效果,同时还会使用毛刷来辅助进行清洁过程,这种清洁方式在整个矿石的搅动过程中,毛刷可与矿石始终接触,导致毛刷的磨损速度显著增加,同时在针对矿石进行刷动过程中,喷水系统处于持续喷水状态,导致清水使用量过大,显著提高了清洁成本。

技术实现思路

1、本发明的目的在于提供矿石清洗装置,以解决上述背景技术中提出的问题。

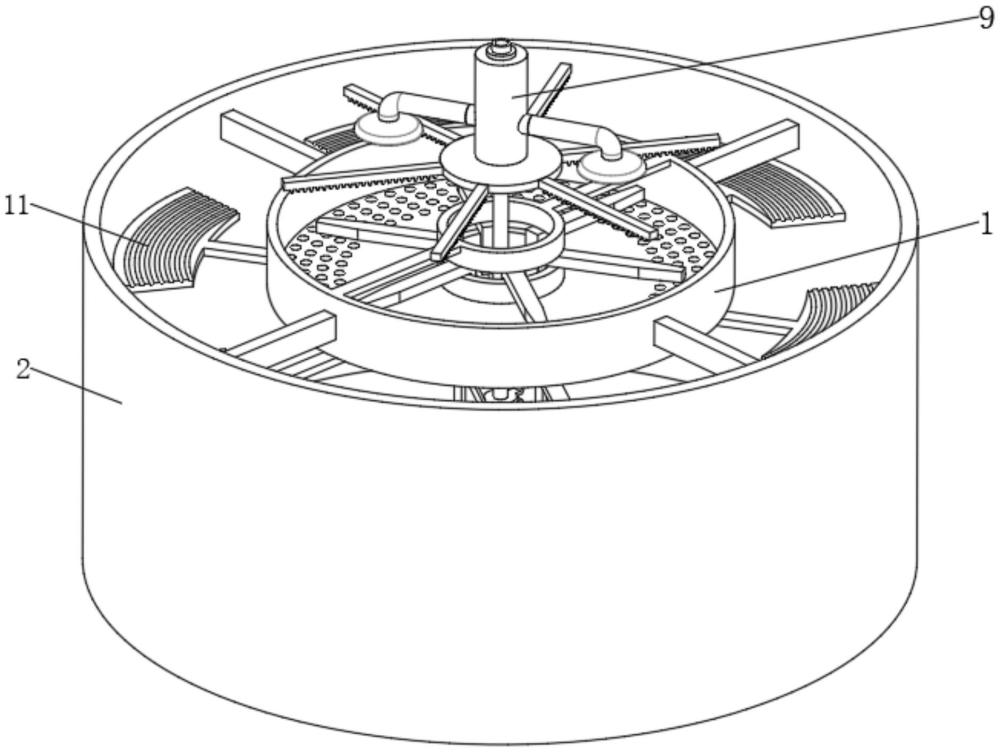

2、为了实现上述目的,本发明提供如下技术方案:矿石清洗装置,包括清洗罐组件,所述清洗罐组件的外侧面固定安装有承接罐,所述承接罐底端的左右两侧均开设有排水阀,所述承接罐底端的中部固定安装有延长架,所述延长架的顶端固定安装有电机,所述清洗罐组件的上方设有进水组件,所述进水组件的底端固定安装有活动板,所述活动板的顶端呈圆周状固定安装有辅助清洗组件,所述辅助清洗组件与清洗罐组件之间活动卡接,所述活动板底端的中部固定连接有位于承接罐内部的延长杆,所述延长杆的底端固定安装有伸缩杆,所述伸缩杆的底端贯穿承接罐底端的中部且与承接罐之间活动连接,所述伸缩杆相对承接罐旋转,所述电机的输出轴贯穿承接罐的底端且与伸缩杆的底端固定连接,所述延长杆外侧面的中部固定套接有混合架;

3、所述清洗罐组件包括清洗盘,所述清洗盘的外侧面等角度固定安装有锁定杆,所述清洗盘通过锁定杆与承接罐的内侧面之间相连接,所述清洗盘位于承接罐的上方位置上,所述清洗盘底端靠近外侧面的位置上呈圆周状开设有排水孔;

4、所述进水组件包括蓄水管,所述蓄水管的顶端开设有进水阀,所述蓄水管与外部机架之间活动连接,所述蓄水管相对外部机架旋转,所述进水阀与外部高压输水管之间相连通;

5、所述辅助清洗组件包括第一固定座,所述第一固定座呈圆周状等角度固定安装在活动板的顶端,所述辅助清洗组件还包括六个翻动杆和六个扇形清洁板,所述翻动杆位于清洗盘的中部,所述扇形清洁板位于清洗盘的底端。

6、在实际使用前,需将进水组件的顶端与外部高压输水管之间相连通,同时将待清洗的矿石尽量平铺在清洗盘的上方,同时在清洗前可保持排水阀处于关闭状态,完成矿石清洗前的准备。

7、完成清洗后的水流可从清洗盘底端的排水孔排出,并进入承接罐的内部,在清洗时,活动板可在进水组件的作用下向下位移,并带动延长杆下移,此时伸缩杆可被压缩,此时混合架随之与承接罐内部的污水相接触,此时可通过向承接罐的内部投入絮凝剂,且随着清洗的进行,电机可驱动伸缩杆和延长杆以及顶端的进水组件以及辅助清洗组件旋转,此时延长杆外侧面的混合架即可相对承接罐旋转,并对承接罐内部的药剂进行混合,加速污水中泥沙的絮凝过程,辅助污水的再次利用过程。

8、通过对清洗时活动板的向下位移,以及进水组件和辅助清洗组件的旋转过程进行利用,通过快速旋转实现混合架对污水的搅拌过程,进而加速絮凝剂与污水之间的混合,加速絮凝过程,使得装置在进行矿石清洗过程中可同时对污水进行处理,并配合外置的滤网即可对污水进行二次利用,提高了资源的利用率,减少清水的消耗,降低清洗成本。

9、作为本发明进一步的技术方案,所述清洗盘的中部开设有通孔,所述清洗盘内腔的底端固定安装有位于通孔外侧面的延长挡圈,所述清洗盘的内部设有位于延长挡圈正上方的固定挡圈,所述延长挡圈与固定挡圈的直径相同。

10、作为本发明进一步的技术方案,所述固定挡圈外侧面的左右两侧均安装有锁定架,所述固定挡圈通过锁定架与清洗盘之间相连接,所述固定挡圈和延长挡圈之间设有通槽,且通槽与辅助清洗组件之间活动卡接。

11、在进行矿石的清洗时,矿石被平铺在清洗盘的表面,同时需确保平铺后的矿石厚度基本相同,且保持翻动杆位于矿石之间的位置上,并确保排水孔无堵塞现象,且矿石的顶端不能凸出清洗盘的顶端,避免矿石掉落,即可完成矿石清洗前的调整作业。

12、作为本发明进一步的技术方案,所述蓄水管的内部活动套接有活塞板,所述活塞板相对蓄水管上下位移,所述活塞板的底端固定连接有活塞杆,所述活塞杆的底端贯穿蓄水管的底端且固定连接有安装板。

13、作为本发明进一步的技术方案,所述活塞杆的外侧面活动套接有限位弹簧,所述限位弹簧的上下两端分别与活塞板的底端以及蓄水管内腔的底端相连接。

14、作为本发明进一步的技术方案,所述蓄水管靠近底端的左右两侧均固定连通有排水喷头,所述安装板的外侧面等角度固定安装有清洁毛刷,所述安装板底端的中部固定安装有延长轴,所述延长轴的底端与活动板顶端的中部相连接。

15、在初始状态下,限位弹簧处于初始状态,此时活塞板的顶端与蓄水管内腔顶端之间的间距为最小值,且活塞板位于排水喷头的上方,同时清洁毛刷也位于清洗盘的上方位置上并不与矿石之间相接触;

16、当需要对矿石进行刷洗时,可通过向进水阀的内部注入高压清水,此时高压清水随之进入蓄水管的内部并对活塞板施加向下的压力,此时活塞板随之下降,并压缩限位弹簧,同时活塞杆以及活塞板随之下降,并同步带动安装板以及延长轴下降,直至清洁毛刷的底端与矿石的顶端相接触,此时活塞板随之下降至排水喷头的下方,此时清水即可通过排水喷头喷出并作用于矿石的表面。

17、作为本发明进一步的技术方案,所述辅助清洗组件还包括l型架,所述l型架远离活动板中部的一侧均与扇形清洁板之间固定安装,所述l型架的顶端与翻动杆之间固定连接。

18、作为本发明进一步的技术方案,所述第一固定座远离活动板的一端均通过转轴活动连接有连杆,所述连杆的另一端均通过转轴活动连接有第二固定座,所述第二固定座的顶端与l型架底端的一侧相连接。

19、作为本发明进一步的技术方案,所述l型架与位于延长挡圈和固定挡圈之间的通槽之间活动卡接,所述翻动杆位于延长挡圈和固定挡圈之间的位置上,所述扇形清洁板位于清洗盘的下方且扇形清洁板的顶端与清洗盘的底端相接触。

20、在初始状态下,即进水组件处于初始状态时,此时活动板处于最高点,此时翻动杆可保持初始状态,即翻动杆位于矿石的中部,且扇形清洁板位于清洗盘底端的外侧面上,此时排水孔并未被阻挡,通过开启电机即可驱动延长杆旋转,此时活动板随之转动,并带动辅助清洗组件周向旋转,即翻动杆相对清洗盘发生转动,此时即可对清洗盘内部的矿石进行搅拌,并对矿石进行翻动,使得矿石发生滚动,完成矿石的自翻动过程,当完成矿石的翻动后可启动刷洗过程,且在完成刷洗后再进行矿石的翻动,通过重复这一过程完成整个矿石的清洗过程。

21、通过利用装置未注入清水时进水组件的初始状态配合辅助清洗组件的周向旋转即可实现矿石的自行翻动过程,而当装置注入清水时则可进行矿石的刷洗过程,通过重复这一过程,实现矿石的自行翻动以及多面的刷洗过程,避免传统装置的滚动方式难以使得矿石各个表面均得到清洗的问题,提高了矿石的清洗质量,满足批量清洗矿石的需求。

22、当进行矿石的刷洗时,此时活动板在进水组件的作用下随之下降,且排水喷头喷出清水作用于矿石的表面,此时多个翻动杆同时内缩,减少与矿石之间的接触,同时多个扇形清洁板同时内缩,多个扇形清洁板组成圆环对清洗盘底端的排水孔进行完全阻挡,此时清水无法通过排水孔排出,配合清洁毛刷的刷洗即可对矿石进行充分的刷洗过程。

23、通过利用清水输入时的压力实现进水组件的变形,即实现清洁毛刷的上下位移,使其在矿石滚动过程中不与矿石相接触,减少清洁毛刷的磨损,同时矿石在清洗过程中,水流无法通过排水孔排出,可有效避免矿石在刷洗时,清水的浪费,使得矿石可浸没在水中实现刷洗,同时在翻动矿石时,污水可自动排出,直至再次进行矿石的刷洗,整个过程自动完成,且有效减少了清水的浪费,显著降低清洁成本,并提高对应的清洁效率。

24、本发明的有益效果如下:

25、1、本发明通过利用装置未注入清水时进水组件的初始状态配合辅助清洗组件的周向旋转即可实现矿石的自行翻动过程,而当装置注入清水时则可进行矿石的刷洗过程,通过重复这一过程,实现矿石的自行翻动以及多面的刷洗过程,避免传统装置的滚动方式难以使得矿石各个表面均得到清洗的问题,提高了矿石的清洗质量,满足批量清洗矿石的需求。

26、2、本发明通过利用清水输入时的压力实现进水组件的变形,即实现清洁毛刷的上下位移,使其在矿石滚动过程中不与矿石相接触,减少清洁毛刷的磨损,同时矿石在清洗过程中,水流无法通过排水孔排出,可有效避免矿石在刷洗时,清水的浪费,使得矿石可浸没在水中实现刷洗,同时在翻动矿石时,污水可自动排出,直至再次进行矿石的刷洗,整个过程自动完成,且有效减少了清水的浪费,显著降低清洁成本,并提高对应的清洁效率。

27、3、本发明通过对清洗时活动板的向下位移,以及进水组件和辅助清洗组件的旋转过程进行利用,通过快速旋转实现混合架对污水的搅拌过程,进而加速絮凝剂与污水之间的混合,加速絮凝过程,使得装置在进行矿石清洗过程中可同时对污水进行处理,并配合外置的滤网即可对污水进行二次利用,提高了资源的利用率,减少清水的消耗,降低清洗成本。

- 还没有人留言评论。精彩留言会获得点赞!