一种以蒸氨余热为热源的含盐废水蒸发浓缩装置的制作方法

本发明属于蒸氨余热的回收利用装置,尤其涉及一种以蒸氨余热为热源的含盐废水蒸发浓缩装置。

背景技术:

1、炼焦生产过程中,配合煤带入的水分及炼焦过程中生成的化合水经冷却、油水分离、除油等过程,变成温度约为75℃的剩余氨水,由于剩余氨水中含有大量的氨、酚、硫化物、氰化物等有毒有害物质,焦化行业内通常采用蒸氨的方式进行处理,即使用蒸汽将氨、部分有害物质蒸出,蒸出的约104℃的氨汽及水蒸气经循环冷却水降温后送至脱硫装置参与脱硫,剩余的温度约108℃的蒸氨废水先与进蒸氨的原料氨水换热,后经循环冷却水降温至30-40℃后送至污水处理厂进行进一步的生化处理。

2、一方面:蒸氨过程中每处理1m3剩余氨水通常消耗80-120kg低压蒸汽,该部分热量最终被循环冷却水带走,造成热量的浪费;另一方面,蒸氨废水冷却器通常采用螺旋板换热器或列管式换热器,由于剩余氨水中夹带有少量焦油,经蒸氨处理后,蒸氨废水中残留的沥青质等在低温的换热器表面大量析出和集聚,造成换热器堵塞,且无法进行清理,导致换热设备需定期更换,增加设备投入。

3、浓盐水是地表水、地下水或其他水源经过膜浓缩、离子交换再生或蒸发形成的含盐量高的废水,主要来自凉水塔循环水排污、反渗透浓水和其他脱盐设备浓缩水。浓盐水若直接排放至天然水体,会导致水体含盐量升高,破坏水体生态平衡,甚至导致水中生物死亡。随着环保要求越来越严格和国家排放标准的提高,浓盐水零排放已成为化工企业的重要课题,尤其是相对缺水的北方地区,工业循环水排污水、ro浓水等清净下水的总盐含量偏高,促使部分企业对清净下水进行提盐处理。目前,常用的提盐方法分为膜法浓缩提盐和蒸发浓缩提盐两种。

4、膜法浓缩蒸发提盐:将工业循环水排污水、ro浓水等含盐废水收集后,先加入碳酸钠、氢氧化钙/氢氧化钠脱除废水中的钙镁离子,过滤后清水进入超滤膜进行过滤,过滤后的清水进入一级反渗透膜(ro膜)进行处理,产出的含盐低的净水回用,浓水再依次进入二级ro膜和三级ro膜进行浓缩,盐水浓度浓缩至4%-8%后,送至蒸发提盐装置进行提盐处理,产出固体盐。

5、膜法浓缩蒸发提盐的缺点:

6、(1)工业循环水排污水、ro浓水中通常含有较高的钙、镁等碱金属离子,这部分碱金属离子经多级浓缩后会以硫酸钙、碳酸钙等固体盐的形式析出,造成膜孔的堵塞,大幅缩短设备使用寿命;采用双碱法除硬可除去一部分碱金属离子,但会大量消耗碳酸钠等原料,大幅增加装置的运行费用;

7、(2)现有装置中三级ro膜过滤的进水盐水浓度达到10000-20000mg/l,膜的运行压力较高,对膜的质量要求较高,膜的运行效率衰减较快,使用寿命短。

8、蒸发浓缩提盐:将工业循环水排污水、ro浓水等含盐废水收集后,先加入碳酸钠、氢氧化钙/氢氧化钠脱除废水中的钙镁离子,过滤后清水进入超滤膜进行过滤,过滤后的清水进入一级反渗透膜(ro膜)进行处理,产出的含盐低的净水回用,浓水再依次进入二级ro膜和三级ro膜进行浓缩,盐水浓度浓缩至4%-8%后,送至蒸发提盐装置进行提盐处理,产出固体盐。

9、蒸发浓缩提盐的缺点:

10、(1)采用蒸发浓缩的方式进行处理,需要消耗大量的热量,这部分热量通常由蒸汽或燃气提供,运行费用较高;

11、(2)蒸发浓缩过程中,有大量的含盐废水被降温气流带走,容易造成盐分的扩散和污染。

技术实现思路

1、本发明的目的在于提供一种以蒸氨余热为热源的含盐废水蒸发浓缩装置,以解决现有技术中存在的问题。

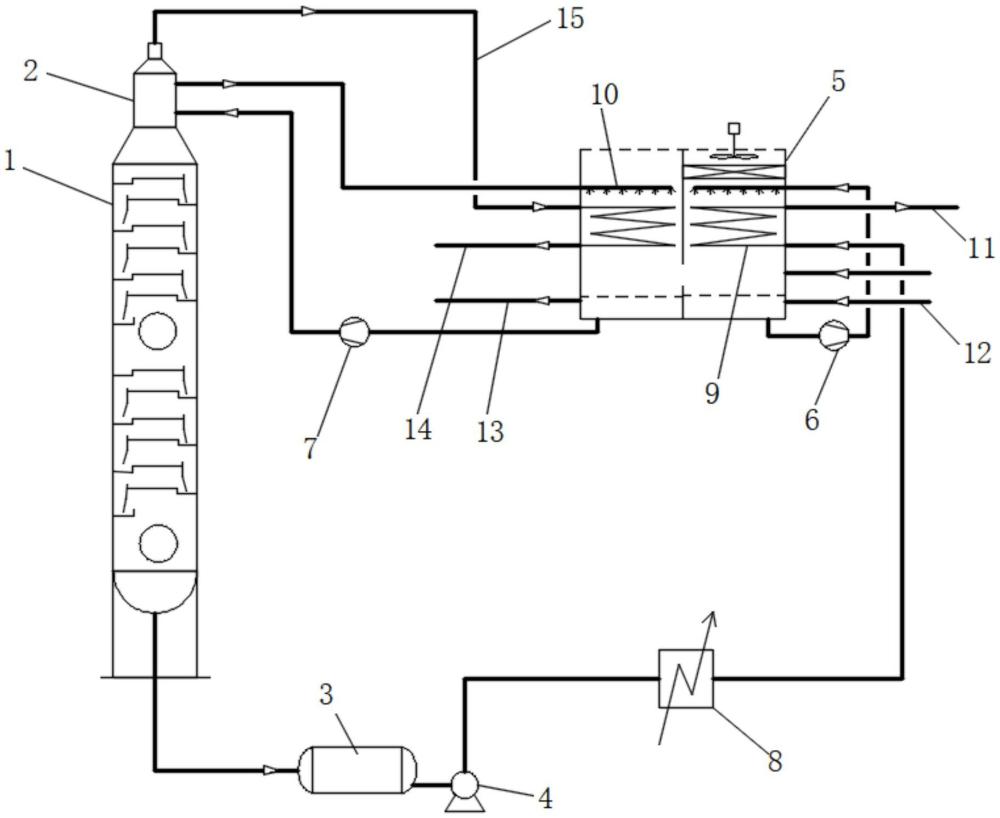

2、本发明解决其技术问题所采用的技术方案是:一种以蒸氨余热为热源的含盐废水蒸发浓缩装置,包括蒸氨塔、蒸发冷凝器、含盐废水管路,蒸发冷凝器上设有氨气进口、浓氨水出口、蒸氨废水进口、蒸氨废水出口、低浓水进口、第一高浓水出口、低浓水出口、低浓喷淋口、第二高浓水出口、高浓喷淋口;

3、蒸氨塔顶端安装有氨分缩器,氨分缩器的出氨气端通过管道连通氨气进口,浓氨水出口连通有脱硫管路,蒸氨塔的出废水端通过管道连接有废水沉降槽,废水沉降槽通过管道、废水泵连接有氨水换热器,氨水换热器通过管道连接蒸氨废水进口,蒸氨废水出口连通有废水处理管路;

4、含盐废水管路连通低浓水进口,第一高浓水出口连通有蒸发提盐管路;

5、低浓水出口通过管道、低浓循环泵连接低浓喷淋口,第二高浓水出口通过管道、高浓循环泵连接氨分缩器的降温水进水端,氨分缩器的降温水出水端通过管道连接高浓喷淋口。

6、进一步的,蒸发冷凝器中间设有隔板,隔板将蒸发冷凝器分为高浓区和低浓区两部分,隔板中下部设有连通孔,用于使降温空气和含盐废水经连通孔连通高浓区和低浓区。

7、进一步的,蒸发冷凝器的高浓区、低浓区顶部均敞口,蒸发冷凝器的高浓区、低浓区内由上往下均安装有喷淋装置、换热排管。

8、进一步的,高浓区内的喷淋装置的进料端为高浓喷淋口,低浓区内的喷淋装置的进料端为低浓喷淋口。

9、进一步的,换热排管由若干个直管、若干个换热管箱组成,若干个直管相互平行且线性排列组成一组管排,若干个换热管箱由上往下线性排列在冷凝换热器的两侧,若干组管排呈之字形排列由上往下依次连通冷凝换热器的两侧换热管箱,从而形成之字形的单向通路,单向通路上端的第一个换热管箱为换热排管的首端,单向通路下端的最后一个换热管箱为换热排管的末端,换热管箱一侧敞口,换热管箱敞口端设有可拆卸的箱盖。

10、进一步的,高浓区内的换热排管的首端换热管箱的箱盖连通氨气进口,高浓区内的换热排管的末端换热管箱的箱盖连通浓氨水出口,第一高浓水出口位于蒸发冷凝器的高浓区侧面的下方位置,第二高浓水出口位于蒸发冷凝器的高浓区底部。

11、进一步的,蒸发冷凝器在低浓区的喷淋装置上方位置由上往下依次安装有轴流风机、收水器,低浓区内的换热排管的首端换热管箱的箱盖连通蒸氨废水出口,低浓区内的换热排管的末端换热管箱的箱盖连通蒸氨废水进口,低浓水进口位于蒸发冷凝器低浓区侧面的下方位置,低浓水出口位于蒸发冷凝器低浓区底部,蒸发冷凝器在低浓区的侧面下部设有加酸口。

12、进一步的,直管为钛管或陶瓷管。

13、进一步的,蒸发冷凝器为内壁带有内衬层的蒸发冷凝器,蒸发冷凝器的内衬层为pp板或玻璃钢,蒸发冷凝器的内衬层表面涂有防腐漆层。

14、本发明具有以下有益效果:

15、1.本发明在对氨气进行冷却的同时能够充分利用氨气和蒸氨废水的余热,对含盐废水进行蒸发浓缩,提高其浓度和温度,从而大大降低了蒸发提盐工序的能耗,以处理量为45m3/h的蒸氨装置为例,可节约蒸发浓缩用低压饱和蒸汽约3.5t/h-4.0t/h,蒸汽单价以120元/t计价,每年可节约蒸发能耗费用361万元以上。

16、2.通过低浓循环泵、高浓循环泵使含盐废水在蒸发冷凝器内循环,并与换热排管内的氨气和蒸氨废水进行热交换,从而使氨气冷凝成氨水,使含盐废水进行梯度蒸发浓缩,并提高温度,从而实现蒸氨余热的回收利用并提高含盐废水浓度的目的,避免了工业循环水降温带来的水资源损耗,可减少循环水蒸发3.5m3/h以上,起到了节约水资源的作用。

17、3降温空气从高浓区敞口端进入蒸发冷凝器内部后,依次经过高浓区和低浓区进行喷淋洗涤,并经收水器收水后由低浓区通过轴流风机排出蒸发冷凝器,最大限度的减少了降温空气带出的盐水量及盐含量,大幅降低了浓盐飘散对周边环境的影响。

18、4.当蒸氨废水中残留的沥青质等在直管内大量析出和集聚,造成直管堵塞时,打开换热管箱的箱盖,即可进行疏通,从而避免直管堵塞影响生产。

19、5.通过从加酸口向蒸发冷凝器中加入少量酸控制含盐废水的ph值在4-6之间,可有效防止硫酸钙、氢氧化镁等碱金属物质的生成和沉淀,使盐水浓度最高可提高至原浓度的15倍而不出现堵塞,因此大大降低了后续蒸发提盐工序的水量及能耗。

- 还没有人留言评论。精彩留言会获得点赞!