一种湿垃圾水热反应制备黄腐酸的方法及装置与流程

本发明涉及垃圾处理,更具体的说是涉及一种湿垃圾水热反应制备黄腐酸的方法及装置。

背景技术:

1、湿垃圾是指居民日常生活及食品加工、餐饮服务、单位供餐等活动中产生的垃圾,其具有高含水率和高有机质的特点,容易腐坏并产生恶臭,对城市居住环境和居民健康产生威胁。

2、根据实际处理厂针对不同收集系统和垃圾的组分特性的区别,将湿垃圾分为两大类:厨余垃圾和餐饮垃圾。

3、厨余垃圾是指居民区及集贸市场经分类后产生的厨余果皮,根据垃圾特性调查数据显示,实施强制垃圾分类后,干垃圾的容重、含水率相比之前分别下降约36.80%和36.33%,干垃圾低位发热量上升约103.60%。与此同时,厨余垃圾组分变化比较大,含杂率明显降低,垃圾容重显著增大约235.56%,含水率增大37.11%,达到80%左右。

4、餐饮垃圾是指居民日常生活以外的食品加工、饮食服务、单位供餐等活动中产生的食物残余和食品加工废料。餐厨垃圾以淀粉类、食物纤维类、动物脂肪类等有机物质为主要成分,具有含水率高、油脂、盐份含量高、易腐变发酵、发臭的特点。一般的,餐厨垃圾含水率较高,基本在85%左右;杂质含量的变化幅度较大(1.97%~32.85%),但呈现出冬春两季杂质量少、夏季杂质量多的趋势;c/n低,平均维持在15左右;有机质含量较高,基本维持平均85%

5、目前湿垃圾处理的重点和难点包括:

6、1、厨余垃圾中含油率升高

7、随着垃圾分类工作的普及和推广,厨余垃圾的含水率和含油率都有了提高。若后端采用厌氧消化工艺,而油脂没有经过去除,则这部分油脂将随着厨余浆料进入后端的厌氧环节,从而导致厌氧工艺中挥发性脂肪酸(vfa)的累积,影响厌氧系统稳定运行。

8、2、沼渣脱水后沼液碳氮比失调,处理难度大

9、沼渣脱水后沼液进污水处理系统,若前段厌氧有机质利用率高,沼液会出现碳氮比失调的情况,污水处理难度加大。

10、3、臭气控制是重点

11、湿垃圾处理厂的臭气控制是项目成功运行的中重要标识。臭气的控制应重点从两方面考虑,一是前端收集,二是末端处理。

12、目前湿垃圾成分的复杂性决定了使用单一的现有处理技术难以完成高效高产值处理和利用。因此,对湿垃圾进行组分分离、综合运用多项处理利用技术是发展思路之一。

技术实现思路

1、有鉴于此,本发明提供了一种湿垃圾水热反应制备黄腐酸的方法及装置以解决背景技术中遇到的技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

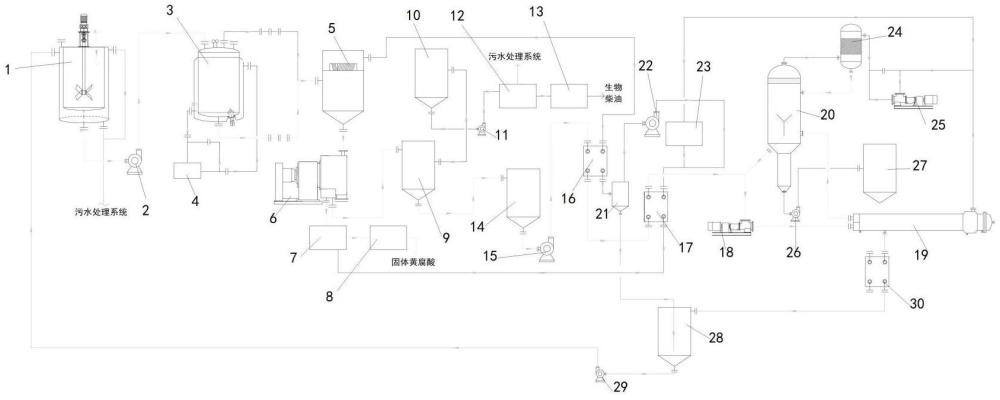

3、一种湿垃圾水热反应制备黄腐酸装置,包括:水热反应单元、固体黄腐酸生产单元、生物柴油分离单元和浓缩蒸发单元;

4、其中,所述水热反应单元包括:配浆桶、配浆输送泵、水热反应釜、导热油加热装置和闪蒸罐;

5、所述配浆桶、配浆输送泵、水热反应釜、闪蒸罐依次连接;

6、所述导热油加热装置与所述水热反应釜循环连接;

7、所述导热油加热装置与水热反应釜进口和出口连接的管路上设置有旁路。

8、在本发明中,配浆桶有内外两层,内层为物料搅拌单元,外层为加热单元;

9、水热反应釜设置有夹套,夹套是一个环绕在反应器外部的密封空间,通过在其中循环加热或冷却介质,实现对反应器内部的温度控制;

10、反应釜底部的出料口连接至闪蒸罐的进口,在管道上安装有三个电动阀门,依次为电动开关阀、电动调节阀、电动开关阀。水热反应釜进行加热反应时三个阀门全部关闭,当保温保压结束后,先开启两个电动阀门,再缓慢开启电动调节阀门(初始开度15°,之后30°,50°,75°,90°)均匀的将反应过的物料排入闪蒸罐中,使得闪蒸罐内产生的蒸汽量比较均匀,可持续稳定的为后续工艺(蒸汽式烘干机)提供热量;

11、反应釜顶端的泄压口也连接至闪蒸罐的进料口,同样在在管道上安装有三个电动阀门,依次为电动开关阀、电动调节阀、电动开关阀,当反应釜内出现超压超温时,先打开两个电动开关阀,在缓慢打开电动调节阀(初始开度5°,最多开到15°)泄压,当压力低于此时温度下的饱和蒸气压时关闭阀门继续反应。若连续出现三次超压情况,停止加热,降温卸料,视为此次水热反应失败;

12、水热反应釜夹套上设置有导热油进口和导热油出口,导热油加热装置与导热油进口和导热油出口连接的管路上设置有电动调节阀门,两个电动调节阀门与导热油加热装置之间设置有旁路,旁路上也设置有电动调节阀门,当水热反应釜进行加料时,关闭导热油加热装置至导热油进口以及导热油加热装置至导热油出口的电动调节阀门,打开旁通管路的电动调节阀门(全开)用来检测导热油加热装置的输送泵以及加热单元是否正常(主要是防止结焦的导热油堵塞管路和粘附的加热装置的罐壁上使升温速度过慢)。当温度能快速上升至50℃时,表明导热油加热装置处于正常工况下。当温度上升过慢,进行检查决定是否将导热油全部排出静置沉淀(上部清澈的导热油仍加入到导热油加热装置)以及清洗加热装置和管道。当反应釜进入保压保温阶段时,调小导热油加热装置与反应釜夹套连接管道上的电动调节阀(开度≤30°),旁通管路上的电动调节阀打开(开度60°~90°),并关闭导热油的加热单元,通过导热油大部分内部循环来保持水热反应釜温度维持在设定范围内。当反应釜保温保压结束后,关闭导热油加热装置与反应釜夹套连接管道上的电动调节阀,全开旁通管路上的电动调节阀,通过导热油全部内循环来降温,避免导热油通过静置降温会在关闭或管路上某处出现积热导致结焦。

13、优选的,所述固体黄腐酸生产单元包括:离心机、蒸汽式烘干机、造粒机;

14、所述闪蒸罐与所述离心机、蒸汽式烘干机、造粒机依次连接。

15、优选的,所述生物柴油分离单元包括:静置分层罐、油脂存储罐、油脂进料泵、油水分离器和生物柴油脱水机;

16、所述离心机与所述静置分层罐、油脂存储罐、油脂进料泵、油水分离器、生物柴油脱水机依次连接。

17、优选的,浓缩蒸发单元包括:低浓度黄腐酸储罐、黄腐酸进料泵、预热板式换热器、二次升温板式换热器、强制循环泵、列管换热器、蒸发器、真空缓冲罐、真空泵、蒸汽发生器、二级除沫器、蒸汽压缩机、出料泵、高浓度液态黄腐酸储罐、冷凝水储罐、排水泵和冷凝水板式换热器;

18、所述静置分层罐与所述低浓度黄腐酸储罐、黄腐酸进料泵、预热板式换热器、二次升温板式换热器、强制循环泵、列管换热器、蒸发器依次连接;

19、所述预热板式换热器的一端还与所述闪蒸罐连接,另一端与所述真空缓冲罐、真空泵、二次升温板式换热器、蒸汽式烘干机依次连接;

20、所述蒸汽发生器的一端与所述真空泵和二次升温板式换热器之间的管路连接,另一端与所述列管换热器连接;

21、所述二级除沫器与所述蒸发器循环连接;

22、所述蒸汽压缩机一端与所述二级除沫器连接,另一端与所述蒸汽发生器和列管换热器之间的管路连接;

23、所述蒸发器还与所述出料泵、高浓度液态黄腐酸储罐依次连接;

24、所述列管换热器还与所述冷凝水板式换热器、冷凝水储罐、排水泵、配浆桶依次连接;

25、所述冷凝水储罐还与所述真空缓冲罐连接。

26、在本发明中,二级除沫器采用金属丝网波纹规整填料作为截留泡沫和水珠的填料,金属丝网波纹规整填料采用孔径直径为0.5mm的金属丝网按一定角度(30~45°)和规则折叠而成。金属丝网波纹规整填料具有壁薄、间隙率大、通量大、重量轻、阻力小、气相通道倾角小、规则、气体接触充分、分离效果好、效率高、压降低等特点。金属丝网波纹片上有小孔,加强液体均匀分布和液膜更新,减少填料中的死角,增加分离效率。

27、使用金属丝网波纹规整填料,拆卸清洗方便,更换也方便,根据使用情况也可以使用多层金属丝网波纹规整填料(单层填料厚度50mm,最多5层)。

28、优选的,所述蒸汽压缩机的入口管路和出口管路之间设置有电动调节阀门;所述蒸发器内上部为蒸发室,下部为y形沸腾室。

29、本发明的另一个目的在于提供一种湿垃圾水热反应制备黄腐酸的方法,采用上述的湿垃圾水热反应制备黄腐酸装置,包括以下步骤:

30、(1)经过研磨的湿垃圾物料导入配浆桶中,投加清水,搅拌,使得物料均匀分散在水溶液中,加热,经过加热后的浆料通过配浆输送泵输送至水热反应釜中,开启导热油加热装置对水热反应釜进行加热,使浆料进行水热反应;

31、(2)反应完成后,将物料排入闪蒸罐中得到底部物料和蒸汽,底部物料进入离心机进行固液分离,固体进入蒸汽式烘干机,通过二次升温板式换热器的蒸汽进行烘干,烘干的固体进入造粒机进行造粒;

32、(3)经离心机分离的液体进入静置分层罐中静置,上层油脂进入后续的油脂储存罐内,当油脂储存罐内液位达到四分之三时,将油脂储存罐内的油脂通过油脂输送泵输送至油水分离器,油水分离器脱除大部分水后,再进入生物柴油脱水机中,进一步降低生物柴油含水率;

33、(4)静置分层罐底部的液体在静置分离后进入低浓度黄腐酸储罐中暂存得到低浓度黄腐酸,当黄腐酸储罐中低浓度黄腐酸能保持浓缩蒸发单元运行10h以上开启浓缩蒸发单元,黄腐酸进料泵将低浓度黄腐酸输送至预热板式换热器,与闪蒸罐产生的蒸汽进行换热,然后蒸汽通过真空缓冲罐被真空泵抽吸与蒸汽发生器产生的新蒸汽混合进入二次升温板式换热器,蒸汽进入真空缓冲罐时,已经冷凝的水通过真空缓冲罐锥底的管道送入冷凝水储罐中,低浓度黄腐酸液体进入二次升温板式换热器进行第二次升温;

34、(5)将经过两次换热的低浓度黄腐酸通过强制循环泵输送至列管换热器,蒸发器中y形沸腾室出口与强制循环泵进口相连接,强制循环泵将沸腾室的液体输送至列管换热器中,蒸发器中产生的蒸汽通过蒸汽压缩机输送至列管换热器,在列管换热器中与低浓度黄腐酸进行换热,此时蒸汽在列管换热器冷凝,冷凝液经过冷凝水板式换热器换热进入冷凝水储罐,排水泵将冷凝水输送至配浆桶作为配浆桶的热源或者配浆用水;

35、浓缩蒸发单元中冷凝水收集后可以作为配浆桶加热热源,从闪蒸罐抽出的蒸汽经预热板式换热器降温后,其冷凝液的温度较高(60℃)且水中有机物含量多(cod≥20000mg/l),生化处理成本较大。与列管换热器中产生的冷凝水相和混合后,冷凝水储罐的水温整体在40℃左右,且冷凝液的cod在3000mg/l以下,此时进行污水处理的成本也降低了,冷凝液经生化处理后,可用作配浆桶的配浆水,减少了额外的用水。

36、(6)浓缩蒸发单元不间断进料蒸发,当蒸发器釜底的黄腐酸浓度超过40%时,开启出料泵将釜底液体输送至高浓度液态黄腐酸储罐中降温,保持出料与进料的平衡,当蒸发器釜底黄腐酸浓度低于40%时,关闭出料泵,继续进行蒸发浓缩;

37、(7)浓缩蒸发单元刚启动进行升温时通过蒸汽发生器产生的蒸汽来加热浓缩蒸发单元。

38、优选的,步骤(1)中所述湿垃圾物料的粒径为0.1-1mm;湿垃圾物料与清水的物料比为5~30%;加热的温度为30-35℃。

39、优选的,步骤(1)中所述水热反应包括:水解反应阶段,保持反应温度为40~75℃,此时反应釜内压力≤0.04mpa;

40、脱水/脱羧和聚合反应阶段,保持反应温度为80~125℃,此时反应釜内压力≤0.23mpa;

41、芳构化反应阶段,保持反应温度为160~200℃,此时反应釜内压力为0.62~1.6mpa;

42、保温保压阶段,维持反应釜内温度在190~200℃,压力为1.3~1.6mpa,保温保压时间维持在50~60min。

43、经由上述的技术方案可知,与现有技术相比,本发明具有如下有益效果:

44、1、多级筛选分离粉碎将物料与杂物分离的更干净,避免一些杂物(塑料、玻璃等)影响设备运行和水热工艺稳定,且相对细小、均匀的颗粒在水热反应阶段反应相对充分。

45、2、湿垃圾经水热反应后得的充分利用,可以得到固体黄腐酸颗粒,高浓度液态黄腐酸、生物质柴油。

46、3、水热反应分为四阶段,工业化过程中可以设置相对简单的控制参数,方便人员操作和监测。即使某一阶段出现问题,也可以根据参数要求来快速解决相关问题。

47、4、浓缩蒸发阶段,两级加热来控制低浓度黄腐酸液体升温幅度,降低运行过程中能耗。浓缩蒸发阶段的热源(热水、蒸汽)可供前端物料配浆和蒸汽式干燥机使用以及低浓度黄腐酸的升温,降低了额外的热源使用,降低建设过程中设备(蒸汽发生器)投资成本以及后续的运行成本。

- 还没有人留言评论。精彩留言会获得点赞!