一种息影膜成型装置及方法与流程

本发明涉及息影膜生产,特别涉及一种息影膜成型装置及方法。

背景技术:

1、息影膜(全息投影膜)的原理主要基于光学干涉原理和菲涅尔衍射原理,当光线通过物体时,会产生干涉现象,形成干涉条纹,在全息投影膜中,这些干涉条纹被记录下来,并在后续的光照条件下再现出物体的三维图像,具体来说,当激光穿过全息投影膜时,它会被分为参考波和物体波,两者相遇后产生干涉条纹,从而在全息投影膜上形成三维图像。

2、经申请人检索发现,现有的息影膜(全息投影膜)在制作成型时,对于ag玻璃的加工必不可少,现有的加工步骤较为繁琐,例如在切割后,需要进行超声波清洗、二次冲洗以及烘干操作,最后进行手动下料,并且在超声波清洗后需要手动从池中取出玻璃,再进行冲洗和烘干,这些操作往往分开进行较为独立,整个制作过程缺乏一个高度集成的自动化控制系统,各步骤之间的信息传递和协调主要依赖人工,降低了生产效率和灵活性,导致整体效率不高且低下,还容易在转移过程中造成污染或损伤,耗费时间较长。

3、为解决上述问题。为此,提出一种息影膜成型装置及方法。

技术实现思路

1、本发明的目的在于提供一种息影膜成型装置及方法,解决了背景技术中提出的问题。

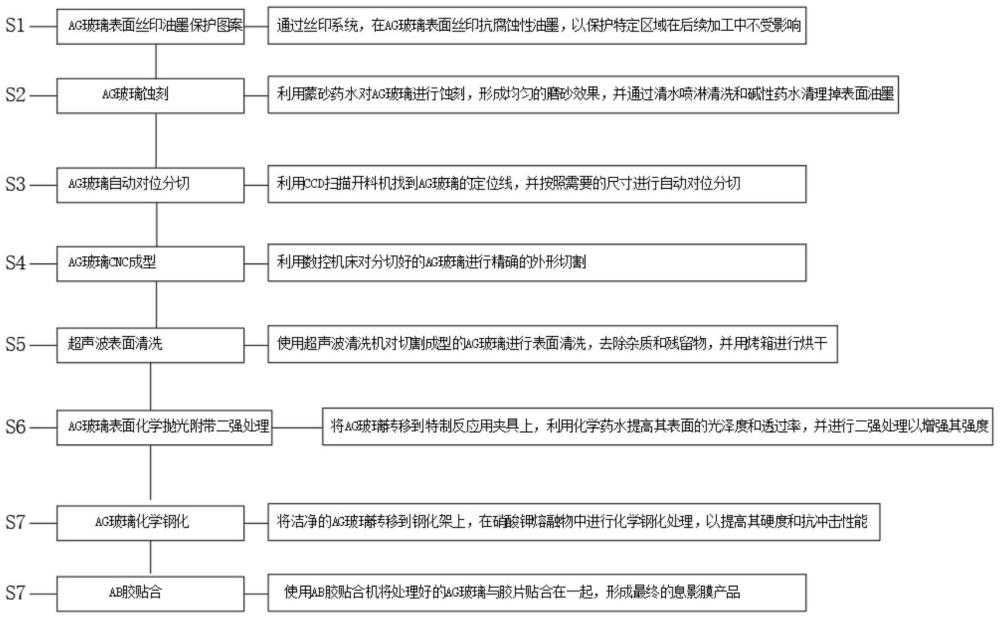

2、为实现上述目的,本发明提供如下技术方案:一种息影膜成型方法,包括以下步骤:

3、s1:ag玻璃表面丝印油墨保护图案:通过丝印系统,在ag玻璃表面丝印抗腐蚀性油墨,以保护特定区域在后续加工中不受影响。

4、s2:ag玻璃蚀刻:利用蒙砂药水对ag玻璃进行蚀刻,形成均匀的磨砂效果,并通过清水喷淋清洗和碱性药水清理掉表面油墨。

5、s3:ag玻璃自动对位分切:利用ccd扫描开料机找到ag玻璃的定位线,并按照需要的尺寸进行自动对位分切。

6、s4:ag玻璃cnc成型:利用数控机床对分切好的ag玻璃进行精确的外形切割。

7、s5:超声波表面清洗:使用超声波清洗机对切割成型的ag玻璃进行表面清洗,去除杂质和残留物,并用烤箱进行烘干。

8、s6:ag玻璃表面化学抛光附带二级处理:将ag玻璃转移到特制反应用夹具上,利用化学药水提高其表面的光泽度和透过率,并进行二级处理以增强其强度。

9、s7:ag玻璃化学钢化:将洁净的ag玻璃转移到钢化架上,在硝酸钾熔融物中进行化学钢化处理,以提高其硬度和抗冲击性能。

10、s8:ab胶贴合:使用ab胶贴合机将处理好的ag玻璃与胶片贴合在一起,形成最终的息影膜产品。

11、优选的,s5超声波表面清洗包括以下步骤:

12、s51:超声清洗步骤:往超声清洗区域加水,水位低于滑道一高面以及封板底面,将装箱中的玻璃本体放入盒体底部的封板上,之后水平移动两个盒体,在滑轮移动到滑道一中间的底面时,使得玻璃本体进入水中进行超声波清洗,清洗结束后依次移动到滑道一另一侧高面,再通过隔板移动到滑道二的高面;

13、s52:喷淋清洗步骤:当两个盒体移动到滑道二的高面时,喷淋管的喷头位于盒体正上方,此时启动一个水泵向喷淋管输水进行喷淋,注意此时盒体底部贴合封板,盒体内部通过凹口一排水,实现了超声清洗后快速连续的进行冲洗喷淋操作;

14、s53:烘干操作步骤:在清洗过后,滑轮继续移动到滑道二低面,封板下移将玻璃本体露出来,此时启动热风机使得出风板喷出热风对玻璃本体进行快速烘干;

15、s54:下料处理:烘干完成后滑轮继续移动,玻璃本体与出风板一侧接触被抵住,使得玻璃本体保持原地不动,最终玻璃本体从封板上掉落,并落在斜板上滑落,最终从开口落到运输带上被运走,继而实现了烘干和下料的自动化操作。

16、一种息影膜成型装置,包括清洗台,所述清洗台的顶部设有围板,所述围板内侧中间位置安装隔板,所述隔板两侧分别与围板内壁连接三个滑道一和滑道二,所述围板两侧顶部通过驱动组件水平移动安装有置放盒,滑道一和滑道二的滑动面皆设有相同的高面和低面,且高低面之间有斜面,所述滑道一顶面为中间低两面高,滑道二顶面为一侧高一侧低,且高面设计在与隔板对接的方向位置处,并且滑道一和滑道二的高面与围板和隔板高度对齐;

17、所述置放盒组件包括盒体,盒体底部为开口设计并且两侧固定有横板,所述盒体底部贴合有封板,所述横板被两根导向杆穿过,所述导向杆底部固定有长条块,所述长条块固定在封板两侧,且长条块两侧安装有滑轮,所述滑轮可在滑道一和滑道二表面贴合滚动。

18、优选的,所述导向杆顶端与长条块顶部连接有弹簧,且滑轮与滑道一和滑道二顶面接触时弹簧处于拉伸状态。

19、优选的,所述环管的封板顶部固定有两个限位条板,两个所述限位条板的内侧粘接弹性垫,所述限位条板用于限位置于封板顶面的玻璃本体,且限位条板另外两端贴近盒体内壁。

20、优选的,所述盒体两侧底部设有排水的凹口一,所述凹口一的顶面低于玻璃本体置放在封板上的顶面高度,所述滑道一和滑道二底面同样为凹口。

21、优选的,所述驱动组件包括转动连接在围板顶部两侧支板上的丝杆,所述丝杆一端转轴对接支板外壁上的电机,所述丝杆外部螺纹连接有移动块,所述移动块与连边的盒体固定连接,所述移动块还被围板顶部两侧支板之间的横杆所穿过;

22、所述盒体顶部固定有连接板,所述连接板通过螺栓与移动块固定连接,且连接板顶面设有把手。

23、优选的,所述清洗台顶部安装有喷淋管,所述喷淋管的喷头位于滑道二的高面上方,且清洗台底部设置有带有过滤结构的水箱,所述水箱侧壁安装两个水泵,两个水泵的出水管分别连通喷淋管以及穿过围板安装滑道一的那一端侧壁。

24、优选的,所述清洗台顶部安装有热风机,所述热风机的出风管穿过围板对接有中空的出风板;

25、所述滑轮处于滑道二低面时,出风板底面高于封板顶面且低于盒体的底面,同时出风板两侧位于限位条板之间。

26、优选的,所述清洗台在隔板一侧在围板内部设置有排料口,且排料口位于喷淋管下方,并且清洗台下方在排料口位置处设有运输带,所述运输带经过水箱上方,并且运输带为网带式设计;

27、清洗台顶部在相邻滑道二之间安装有导料的斜板,且斜板的斜面底端位于排料口上方。

28、与现有技术相比,本发明的有益效果是:

29、1.本发明通过围板、隔板、滑道一、滑道二、置放盒组件,使得玻璃本体进入水中进行超声波清洗,清洗结束后依次移动到滑道一另一侧高面,再通过隔板移动到滑道二的高面,继而继续进行后续的冲洗和烘干以及下料操作,如此,实现了连续自动化操作,整体效率更高,减少手动搬运的次数,降低工件污染的概率。

30、2.本发明通过驱动组件,在进行盒体移动时,启动电机使得丝杆转动,移动块被两根横杆限位不能转动,继而带动盒体继续位移,而连接板设计使得盒体与移动块之间为可拆式设计,非常实用。

31、3.本发明通过设计热风机、出风板、斜板、运输带以及对应的排料口,在清洗过后,滑轮继续移动到滑道二低面,封板下移将玻璃本体露出来,此时启动热风机使得出风板喷出热风对玻璃本体进行快速烘干,烘干完成后滑轮继续移动,玻璃本体与出风板一侧接触被抵住,使得玻璃本体保持原地不动,最终玻璃本体从封板上掉落,并落在斜板上滑落,最终从开口落到运输带上被运走,继而实现了烘干和下料的自动化操作。

- 还没有人留言评论。精彩留言会获得点赞!