一种臭氧多相催化氧化反应系统及其应用控制方法与流程

本公开涉及污水处理,尤其涉及一种臭氧多相催化氧化反应系统及其应用控制方法和电子设备。

背景技术:

1、大规模污水处理过程中,通常会采用曝气器或射流管加入臭氧进行污水处理,或者加入催化剂或者氧化反应药剂进行污水处理。但是这些现有技术产品技术一般存在如下问题:

2、采用盘式曝气器或射流管加入臭氧,臭氧利用效率仅仅50%-85%,且臭氧作制备能耗成本高,作为主要消耗品,其利用效率有待提高;

3、催化剂工作湿度范围较低或者催化剂成分复杂,寿命短,难以满足大规模污水处理工业应用;

4、双氧水作为诱导臭氧分解的重要因素,对双氧水加入量、加入点的控制较为粗放,人工经验投放,不具有细致和自动化的投放运营方案;

5、针对废水本身可生化性较差,但对出水水质要求高,需回用至生产车间的污水处理项目,要求进水cod保持在80~250mg/l的范围内,去除率达到50%~80%的去除效率。而上述现有技术多为分散式布置,涉及到设计、施工、调试等环节,需要消耗大量的人力、物资等且周期长,因此运行管理强度高,污水处理效率低下。此外,分散式布置的污水污染物去除工艺,人为控制为主,无法实现智能自动化的控制以降低管理强度和成本等。

技术实现思路

1、为了解决上述问题,本技术提出一种臭氧多相催化氧化反应系统及其应用控制方法和电子设备。

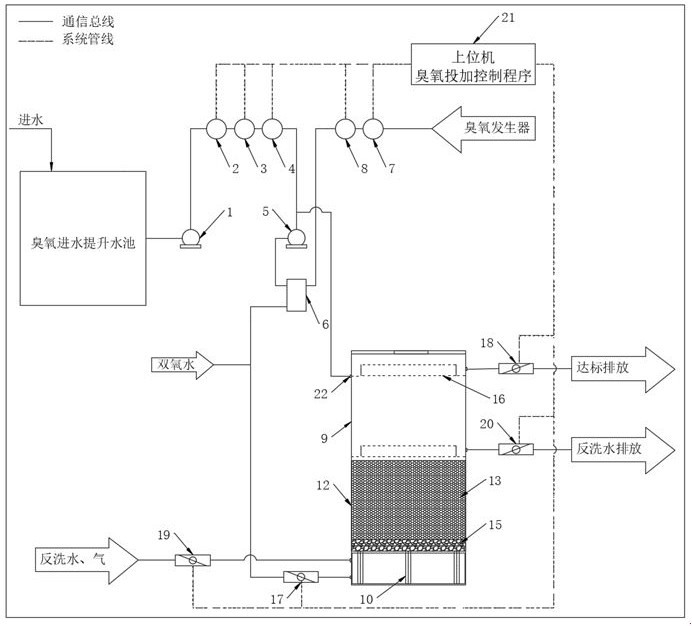

2、本技术一方面,提出一种臭氧多相催化氧化反应系统,所述系统包括:

3、臭氧精准投加单元,用于根据在线检测的臭氧催化氧化系统进水的水质数据,基于预设的臭氧精准投加算法计算对应的臭氧投加量,并将臭氧投加至高效溶气溶药单元;

4、其中,所述臭氧精准投加算法,包括:

5、①初步计算模式:当系统判断所述水质数据满足之时,臭氧投加量 m1为:;

6、②补偿计算模式:当系统判断所述水质数据满足之时,臭氧投加量m2为:;

7、③精准计算模式:当系统判断所述水质数据满足之时,臭氧投加量m3为:;

8、其中, q1为进水流量;为进水cod在线检测值; co为出水cod要求值; ce为出水cod在线检测值; m1/m2/m3分别为不同模式的臭氧投加量的计算值: mo为臭氧投加量在线检测反馈值; a为臭氧投加量经验系数;高效溶气溶药单元,用于将臭氧和进水的混合液充分混合至微米级气泡状态,并投加至臭氧多相催化氧化反应器;二次布水单元,用于对投加至臭氧多相催化氧化反应器内的臭氧和进水的混合液分别进行一次布水和二次布水,使其与臭氧多相催化氧化反应器中预置的催化剂填料均匀接触反应;臭氧多相催化氧化反应器,用于进行臭氧多相催化氧化反应,并出水;所述臭氧精准投加单元、高效溶气溶药单元、二次布水单元和臭氧多相催化氧化反应器,依次连接。

9、作为本技术的一可选实施方案,可选地,所述系统还包括:双氧水精准投加单元,用于根据在线检测的臭氧催化氧化系统进水的水质数据,基于预设的双氧水精准投加算法计算对应的双氧水投加量,并将双氧水投加至二次布水单元;所述双氧水精准投加单元与所述二次布水单元连接。

10、作为本技术的一可选实施方案,可选地,所述臭氧精准投加单元,包括:提升泵,用于将臭氧进水提升水池中的原水提升至臭氧催化氧化反应塔外循环泵;臭氧催化氧化反应塔外循环泵,用于从所述臭氧多相催化氧化反应的循环回水口取水,与原水混合后泵送至所述高效溶气溶药单元;臭氧发生器,用于提供臭氧;其中:所述提升泵与所述臭氧催化氧化反应塔外循环泵之间的连接管路上,设置有:在线cod检测仪,用于在线检测进水/出水的cod值;在线ph仪,用于在线检测ph值;电磁流量计,用于在线检测进水流量;所述臭氧发生器与所述高效溶气溶药单元之间的连接管路上,设置有:电动调节阀,用于调节臭氧流量;气体流量计,用于统计投加的臭氧量;所述在线cod检测仪、在线ph仪、电磁流量计、电动调节阀和气体流量计,分别与上位机通信连接;所述上位机中部署有臭氧投加控制程序,用于执行所述臭氧精准投加算法并控制所述电动调节阀和所述气体流量计动作,按照所计算的臭氧投加量,投加对应的臭氧至所述高效溶气溶药单元。作为本技术的一可选实施方案,可选地,所述高效溶气溶药单元,包括:高效汽水混合装置,通过一个进水阀与所述二次布水单元连接;所述进水阀与上位机通信连接。

11、作为本技术的一可选实施方案,可选地,所述二次布水单元,包括:

12、一次布水器,用于对投加至臭氧多相催化氧化反应器内的臭氧和进水的混合液进行一次布水,控制水力上升流速度保持在6-10 l/m2·s,使得催化剂填料始终保持微膨胀状态,使得原水和填料有充分的接触;

13、二次布水器,用于对投加至臭氧多相催化氧化反应器内的臭氧和进水的混合液分别进行二次布水,使混合液均匀分布至催化剂填料层中;

14、所述一次布水器设于所述臭氧多相催化氧化反应器底部;

15、所述二次布水器设于所述一次布水器与所述催化剂填料层之间。

16、作为本技术的一可选实施方案,可选地,所述一次布水器包括6个高速喷头,用于将所述混合液经斜切方向进入所述臭氧多相催化氧化反应器;

17、所述二次布水器包括滤板、滤头和砾石层,所述滤头和所述砾石层上下依次填充至所述滤板中。

18、作为本技术的一可选实施方案,可选地,所述臭氧多相催化氧化反应器,包括:臭氧多相催化氧化反应塔,其内部设置有催化剂填料层;集水系统,设于所述臭氧多相催化氧化反应塔内部的顶部,用于将经过所述催化剂填料层反应后的出水,通过出水自控阀进行达标排放;所述出水自控阀与上位机通信连接;当混合液在催化剂填料层中反应超过30min后,控制进水阀和出水自控阀打开,进行排放。

19、作为本技术的一可选实施方案,可选地,所述系统还包括:

20、反冲洗单元,用于按照预设的反冲洗程序进行启动,对所述臭氧多相催化氧化反应器进行反洗;

21、所述反冲洗单元,包括反洗水进水阀和反洗水出水阀,所述反洗水进水阀用于将反洗水接入所述臭氧多相催化氧化反应塔,充分反洗其中的催化剂填料;所述反洗水出水阀用于进行反洗水排放;

22、所述反洗水进水阀和所述反洗水出水阀分别与上位机通信连接;

23、当系统进入反洗工况时,系统进水阀和出水自控阀关闭,反洗水进水阀和反洗水出水阀打开;充分反洗达到预设时间,反洗水进水阀和反洗水出水阀关闭,再次自动进入臭氧多相催化氧化反应流程。

24、本技术另一方面,提出一种臭氧多相催化氧化反应系统的应用控制方法,包括如下步骤:

25、参数配置:配置出水cod要求值 co和臭氧投加量经验系数 a;

26、在线检测臭氧催化氧化系统进水的水质数据并上传至上位机,包括:进水流量 q1和进水cod在线检测值;通过上位机中的臭氧投加控制程序,基于预设的臭氧精准投加算法计算对应的臭氧投加量,其中,所述臭氧精准投加算法,包括:

27、①初步计算模式:当系统判断所述水质数据满足之时,臭氧投加量 m1为:;

28、②补偿计算模式:当系统判断所述水质数据满足之时,臭氧投加量m2为:;

29、③精准计算模式:当系统判断所述水质数据满足之时,臭氧投加量m3为:;

30、通过电动调节阀和气体流量计,投加m1/m2/m3的臭氧至高效溶气溶药单元;

31、通过高效溶气溶药单元,将臭氧和进水的混合液充分混合至微米级气泡状态,并投加至臭氧多相催化氧化反应器;

32、通过二次布水单元对投加至臭氧多相催化氧化反应器内的臭氧和进水的混合液分别进行一次布水和二次布水,使其与臭氧多相催化氧化反应器中预置的催化剂填料均匀接触反应;

33、在所述臭氧多相催化氧化反应器中反应超过30分钟后,从顶部集水系统进行达标排放,此时进水阀和出水自控阀打开;

34、当系统进入反洗工况时,系统进水阀和出水自控阀关闭,反洗水进水阀和反洗水出水阀打开;反洗水进入使催化氧化填料充分反洗后,反洗水进水阀和反洗水出水阀关闭,再次自动进入臭氧多相催化氧化反应流程。

35、本技术另一方面,还提出一种电子设备,包括:处理器;用于存储处理器可执行指令的存储器;其中,所述处理器被配置为执行所述可执行指令时实现所述的应用控制方法。

36、本发明的技术效果:本技术采用自主开发的超临界旋流混合装置,多级串联,提高臭氧、双氧水利用效率。

37、采用自主开发的多孔型催化剂,增加比表面积,成分减少和加工流程缩短,适用湿度范围广,寿命增加。

38、采用自主开发的自控系统,上位机能够基于在线检测的数据,基于算法进行自动投料控制,可实现精准投加臭氧、双氧水和一键启停,降低管理强度。

39、将臭氧催化氧化主反应器、氧化剂投加设备、循环设备、反冲洗设备和自控系统集成设计,形成高效的臭氧催化氧化成套技术装备,提升运行效率,减少资源占用,节省投资和运行费用,缩短施工工期。

40、本发明采用的多相催化氧化技术,能够让进水cod在80~250mg/l的范围内,去除效率可以根据出水要求做实时精准调整,去除率可以达到50%~80%。因此,能够有效降低生物耗氧量(bod)和化学耗氧量(cod),尤其是难降解有机污染物的去除,同时还可起到去除亚硝酸盐、悬浮固体及脱色除味、杀菌消毒等作用,以达到回用或排放标准,该技术具有高效、彻底、适用范围广、无二次污染等优点。

41、根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将变得清楚。

- 还没有人留言评论。精彩留言会获得点赞!