一种罐体清洗系统的制作方法

本发明涉及清洗设备的领域,尤其是涉及一种罐体清洗系统。

背景技术:

1、涂料是一种用于涂覆在物体表面,用来保护、装饰物体的液态或固态材料。在涂料生产制造的过程中,需要利用各种罐类容器,以进行暂存或者混合加工等操作,由于涂料具有粘性,将涂料从罐体内排出后,部分涂料会粘附在罐体内壁上,罐体在完成一轮工作之后需要进行清洁。目前行业内的普遍采用人工清洗的方式清洁罐体,但由于部分特殊涂料具有粘附性,在清洗时需要使用有机溶剂对涂料进行溶解。但有机溶剂容易挥发到空气中,如果防护不当,会对清洗人员的身体健康造成影响,并且有机溶剂气体与空气混合后会形成爆炸性混合气体,存在燃烧爆炸的安全隐患。

2、而现有的清洁设备通常主要通过冲洗的方式对罐体的内表面进行清理,相关技术可参考公告号为cn218014680u的中国专利公开了一种磷酸罐子清洗的物化结合设备,包括磷酸罐子,磷酸罐子内顶部转动安装有电机,磷酸罐子顶部卡接有安装机构,安装机构内部固定安装有清洁机构,电机安装有输出轴,电机通过输出轴固定安装有转块,安装机构包括卡扣,卡扣插接与磷酸罐子侧面内部,卡扣右侧固定安装有条块,条块右侧固定安装有插销。能够通过毛刷与清洁液共同对磷酸罐子内壁进行清洁,方便快捷,物化结合,使得磷酸罐子清洁更加充分,能够快速的安装和拆卸清洁机构,使得该装置能够快速的从不同的磷酸罐子进行移动,方便清洁机构的取出,对清洁机本身进行维修和清洁。

3、针对上述中的相关技术,在清洁罐体内壁时,需要通过电机带动转块旋转,再通过转块带动清洁筒和出风板移动,清洁筒移动时,通过第一毛刷以及出水管配合对罐体内壁进行清洁,但是清洁筒内的水需要由入水管从外界输入,因此入水管需要连接外界的清洁液供液系统,当转块带动清洁筒转动时,入水管随清洁筒以电机输出轴为中心旋转,此过程中如果入水管保持与外界供液系统的连通,那么则会带动供液系统移动,当转块绕单一方向旋转圈数较多时,容易导致供液系统的供液管道相互缠绕,影响清洁系统的正常使用。此时,如果为了防止外界供液管道相互缠绕而控制电机带动转块往复旋转时,则会增加电机的负荷,影响电机的正常使用;此外,如果通过入水管在向清洁筒内输入清洁液后,将入水管与外界的供液系统切断,那么当清洁筒内的清洁液存量下降后还需要重新将入水管与外界供液系统连通,使用时较为不便。

技术实现思路

1、为了解决上述中的问题,提高清洁罐体时的便利性,本技术提供一种罐体清洗系统。

2、本技术提供一种罐体清洗系统,采用如下的技术方案:

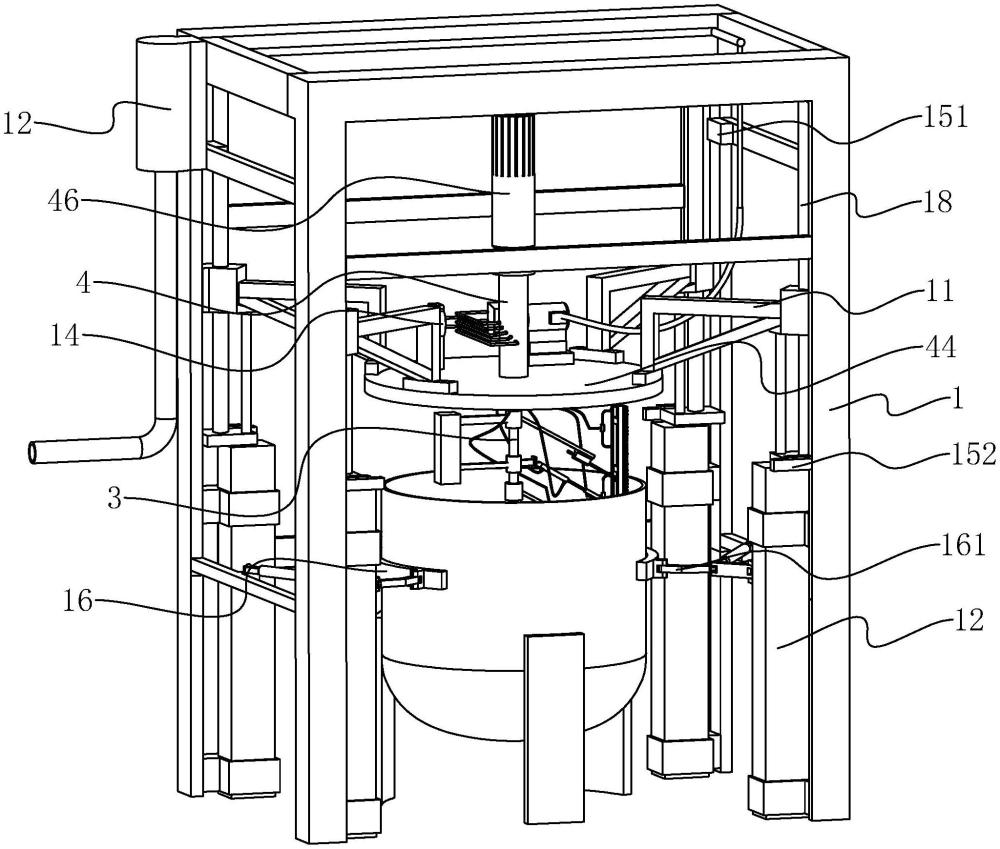

3、一种罐体清洗系统,包括框架和喷头,框架沿竖向滑动连接有升降架,且框架设有用于驱动升降架移动的驱动件,喷头随升降架同步移动,且框架设有用于向喷头输送清理液的供液装置,还包括清理杆,所述清理杆沿竖向设置,升降架固定连接有支撑套筒,清理杆上端部位于支撑套筒内并且与支撑套筒同轴转动连接,若干喷头均位于清理杆沿长度方向的一侧,且喷头沿罐体内壁的形状排列,清理杆转动时,喷头的冲洗轨迹覆盖罐体的内表面,清理杆固定连接有与喷头连通的供液管,支撑套筒内沿轴线方向设有若干密封环,密封环添加有耐腐蚀材料,所有密封环均套设于清理杆外侧并且与清理杆贴合,相邻的两个密封环之间构成密闭的环形空腔,环形空腔沿清理杆周向设置,供液管远离喷头的一端位于清理杆内并与任意环形空腔连通,供液装置与供液管所连接的环形空腔连通。

4、通过采用上述技术方案,框架用于对升降架进行支撑和导向,当驱动件工作时通过升降件带动支撑套筒和清理杆移动。将罐体放置于清理杆下方,清理杆下移时带动所有喷头进入至罐体内,供液装置向供液管所在的环形空腔内输送清理液,此时过程中环形空腔两侧的密封环对清理液进行封堵和导流,使得清理液通过环形空腔向供液管流动,并且清理杆旋转过程中进液管与相应的环形空腔始终保持连通。清理液沿供液管进入到喷头内,并且沿喷头向罐体内壁喷出,进而对内壁上的涂料进行冲刷,当清理杆旋转一周时,所有喷头配合完成一次对罐体内壁的清理,且冲洗范围覆盖罐体内表面,罐体的侧壁和底部同时清理,清理时使用的清理液较少,且有利于提高对罐体的清理效果,并且使用时较为便捷。

5、可选的,所述清理杆沿长度方向的一侧设有清理刷,清理刷随罐体内壁的形状设置,清理杆转动时,清理刷的移动轨迹覆盖罐体内表面。

6、通过采用上述技术方案,清理杆位于罐体内时,清理刷与罐体内表面接触,当清理杆旋转时带动清理刷对罐体内壁进行清理,有利于提高对罐体内壁的清理效果,并进一步提高清理效率。

7、可选的,所述清理杆与清理刷之间设有调节件,调节件用于带动清理刷靠近或远离罐体内壁。

8、通过采用上述技术方案,在将清理杆移入罐体时,调节件带动清理刷靠近清理杆,进而降低清理刷与清理杆发生碰撞的概率,当清理刷位于罐体内时,通过调节件带动清理刷与罐体内壁贴合,进而有利于提高清理刷在移动时的清理效果。

9、可选的,所述调节件为气动推杆,气动推杆远离输出端的端部与清理杆固定连接,并且气动推杆输出端与清理刷固定连接,清理杆固设有用于带动气动推杆工作的气管,气管远离气动推杆的一端位于清理杆内,且与环形空腔连通,环形空腔设置有若干个,气管和供液管分别连通于不同的环形空腔,密封盖上端部固设有供气件,供气件与气管所连接的环形空腔连通。

10、通过采用上述技术方案,在清理杆转动过程中,气管保持与相应环形空腔的连通,同时供气件将外界气体压缩后输入气管所在的环形空腔内,气流沿环形空腔流入气管,进而通过气管带动气动推杆工作,使得气动推杆带动清理刷移动,调节清理刷的过程中,罐体内无需电控结构进行,有利于提高清理涂料时的安全性。

11、可选的,所述清理刷靠近清理杆的一侧固设有导向杆,所有导向杆均与气动液压缸输出端平行设置,支撑架设有与导向杆对应的导向块,导向杆穿过导向块并且与导向块滑动连接。

12、通过采用上述技术方案,气动推杆带动清理刷移动过程中,导向杆与导向块配合对清理刷进行导向,有利于提高清理刷的移动稳定性。

13、可选的,所述支撑套筒内沿轴向设有两组压环,所有的密封环均位于两组压环之间,靠近压环的密封环与压环抵触,环形空腔内设有用于限制密封环轴向位移的支架。

14、通过采用上述技术方案,支架对环形空腔两端的密封环进行限位,进而降低密封环沿轴线方向偏移的概率,两组压环配合对所有密封环沿轴向的位移进行限位,有利于提高密封环的整体安装稳定性。

15、可选的,所述支撑套筒下端部沿周向固设有密封盖,升降架与密封盖固定连接,密封盖与罐体适配,当密封盖与罐体上端部工作范围内时对罐体进行封闭,清理刷位于密封盖下方。

16、通过采用上述技术方案,在清洗罐体时,通过密封盖对罐体进行封闭,降低罐体内的清理液飞溅到罐体外的概率。

17、可选的,所述框架从上到下依次设有上感应开关和下感应开关,升降架位于上感应开关与下感应开关之间,当升降架移动至上感应开关工作范围内时,上感应开关触发,此时升降气缸停止,且清理杆下端部的高度高于罐体的高度;当升降架移动至下感应开关工作范围内时,下感应开关触发,此时升降气缸停止,且密封盖与罐体上端部贴合。

18、通过采用上述技术方案,初始状态下,升降气缸通过升降架带动密封盖和清理杆向上移动,使得清理杆对罐体进行避让,便于将罐体放置于密封盖下方,同时上感应开关用于限制升降架上移时的移动范围,降低升降架上移距离过大导致与其他管线碰撞的概率;当升降气缸带动升降架下移时,下感应开关用于限制升降架下降时的最大位移处,下感应开关未触发之前,供液装置不启动,进而降低清理液喷洒到罐体外侧的概率,提高清洁安全性。

19、可选的,所述框架设有两组抱紧板,两抱紧板以清理杆轴线为中心对称设置,并且抱紧板长度方向的一端沿横向与框架铰接,两个抱紧板的铰接处位于清理杆的同一侧,抱紧板远离铰接处的一端沿横向转动连接有推杆,推杆远离抱紧板的一端沿横向转动连接有连接杆,连接杆远离推杆的一端与框架铰接,框架沿横向转动连接有与抱紧板对应的抱紧气缸,抱紧气缸输出端固设有连接块,连接块与推杆以及连接杆均绕同一轴线转动连接。

20、通过采用上述技术方案,抱紧气缸工作时带动连接块移动,使得连接块通过推杆和连接杆带动抱紧板移动,清洗罐体前,将罐体放置于两个抱紧板之间,两个抱紧板相互靠近并对罐体进行夹紧后,罐体与清理杆同轴,使得清理刷旋转过程中保持与罐体内壁的贴合,进而有利于提高清洗罐体时的清理效果。

21、可选的,所述清理杆远离支撑架的一侧固设有配重块,配重块与清理刷、支撑架、喷头以及调节件的重量适配,用于平衡清理杆的承重。

22、通过采用上述技术方案,配重块对清理杆的重心进行平衡,有利于提高清理杆旋转时的稳定性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.框架用于对升降架进行支撑和导向,当驱动件工作时通过升降件带动支撑套筒和清理杆移动。将罐体放置于清理杆下方,清理杆下移时带动所有喷头进入至罐体内,供液装置向供液管所在的环形空腔内输送清理液,此时过程中环形空腔两侧的密封环对清理液进行封堵和导流,使得清理液通过环形空腔向供液管流动,并且清理杆旋转过程中进液管与相应的环形空腔始终保持连通。清理液沿供液管进入到喷头内,并且沿喷头向罐体内壁喷出,进而对内壁上的涂料进行冲刷,当清理杆旋转一周时,所有喷头配合完成一次对罐体内壁的清理,且冲洗范围覆盖罐体内表面,罐体的侧壁和底部同时清理,清理时使用的清理液较少,且有利于提高对罐体的清理效果,并且使用时较为便捷;

25、2.初始状态下,升降气缸通过升降架带动密封盖和清理杆向上移动,使得清理杆对罐体进行避让,便于将罐体放置于密封盖下方,同时上感应开关用于限制升降架上移时的移动范围,降低升降架上移距离过大导致与其他管线碰撞的概率;当升降气缸带动升降架下移时,下感应开关用于限制升降架下降时的最大位移处,使得密封盖对罐体进行封堵的同时,降低密封盖与罐体发生过度挤压的概率,提高清理罐体时的便利性。

- 还没有人留言评论。精彩留言会获得点赞!