一种用于含氟废水中氟资源回收的核晶造粒装置及核晶造粒工艺

本公开涉及废水处理,尤其涉及一种用于含氟废水中氟资源回收的核晶造粒装置及核晶造粒工艺。

背景技术:

1、随着光纤通讯、微电子、太阳能等行业的发展,高纯石英砂作为重要的原料,其重要性日益凸显。众所周知,想要获得品质超高的石英砂,就要对其进行提纯处理。石英砂中杂质元素会显著影响石英产品的性能,其中铁等过渡金属会影响石英制品的光透过率和电导率;钾、钠等碱金属杂质含量过高会降低石英制品的耐高温性能,进而影响其热稳定性和光学特性。目前,石英砂提纯方法有磁选、酸洗、浮选、微生物法和络合法等,其中酸洗是石英矿提纯必不可少的一步。酸洗是利用氢离子与矿相反应,但酸洗过程会产生大量含氟废液,含氟废液的后续处理成为石英砂行业的一大难题。

2、传统的化学处理方法是通过向体系中加入一定量的沉淀剂,利用化学沉淀的方式将水体中的氟离子去除,该方法虽操作便捷、适应性广,但若需处理到10mg/l(污水综合排放标准)以内则需使用大量的沉淀剂,过量的沉淀剂导致了处理费用的增加以及装置内部的结垢。此外,化学沉淀法所产生的污泥结构松散、含水率高且不易于回收,后续需进一步耦合板框压滤工艺,这极大的增加了设备的占地面积及处理费用。

3、综上所述,如何提供一种流程简便、处理费用低、且装置易于清洁、处理后的固体易于回收的除氟工艺成为当前需要解决的问题。

技术实现思路

1、为了解决上述技术问题,本公开提供了一种用于含氟废水中氟资源回收的核晶造粒装置及核晶造粒工艺,所述核晶造粒装置将树脂吸附技术与核晶造粒技术有机耦联,实现了含氟废水的深度处理及氟资源的有效回收,且装置占地面积小、经济高效、后期清理维护简单,有利于工业化生产和应用。

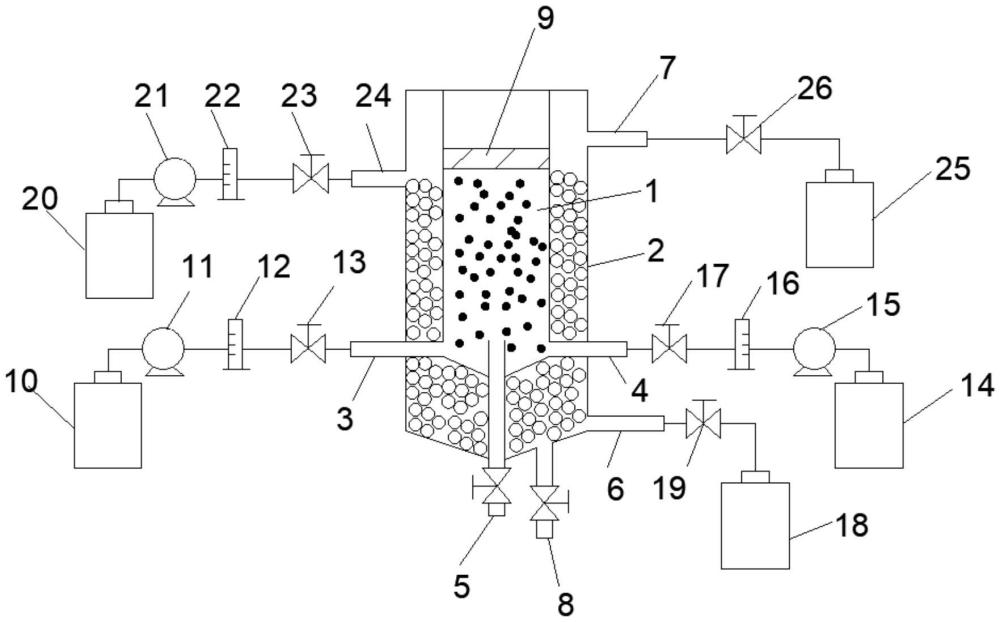

2、第一方面,本公开提供了一种用于含氟废水中氟资源回收的核晶造粒装置,包括:

3、除氟单元;

4、废水进料单元,用于将含氟废水通入所述除氟单元;

5、诱晶剂进料单元,用于将诱晶剂通入所述除氟单元;

6、以及,第一出水单元和/或第二出水单元,用于储存除氟后的净化水;

7、所述除氟单元包括核晶造粒-树脂吸附耦联反应器;所述核晶造粒-树脂吸附耦联反应器包括竖直设置的内筒和外筒;所述内筒上方开口,下方封闭,用于填充除氟用晶种;所述外筒与所述内筒的侧壁之间以及底部之间形成的夹层空间,用于填充吸附树脂;

8、所述内筒的侧壁下端连接有废水进料管,所述废水进料管与所述废水进料单元相连;

9、所述内筒的侧壁下端还连接有诱晶剂进料管,所述诱晶剂进料管与所述诱晶剂进料单元相连;

10、所述内筒的底部连接有贯穿所述外筒的造粒体排出管;

11、所述外筒的侧壁下端连接有第一出水管,所述第一出水管与所述第一出水单元相连;

12、所述外筒的侧壁上端且高于所述内筒上方开口的位置上连接有第二出水管,所述第二出水管与所述第二出水单元相连;

13、所述外筒的底部连接有树脂排出管。

14、本公开的核晶造粒装置将核晶造粒模块与树脂吸附模块有机耦联至一个反应器中,含氟废水优先通过核晶造粒反应区(内筒区域),水体中的氟离子在晶种的诱导下,通过诱晶剂的投加实现含氟废水水质的初步净化及氟离子的资源化回收;含氟废水经前期核晶造粒处理后,选择性地溢流至树脂吸附区域(内筒与外筒之间的夹层区域),该模块对废水中的氟离子进行进一步深度处理,从而使出水达到更严格的排放标准。本公开的耦联设计不仅能有效回收氟资源,还能在确保出水达标的前提下,减小核晶造粒模块中诱晶剂的用量,降低了处理成本的同时也避免了因诱晶剂过量投加而导致的装置结垢的问题。

15、进一步地,第一单元出水单元和第二出水单元的设置可灵活适应波动的水质,满足各类出水要求。如排放标准较低,含氟废水仅通过核晶造粒反应区(内筒区域),然后通过第二出水管排出既可(此时,第一出水单元关闭);如需处理到更低含量,即可使含氟废水接连通过核晶造粒反应区(内筒区域)与树脂吸附区域(内筒与外筒之间的夹层区域),再从第一出水管排出(此时第二出水单元关闭)。

16、以下作为本公开优选的技术方案,但不作为本公开提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本公开的技术目的和有益效果。

17、作为本公开优选的技术方案,所述内筒上方开口处设置有齿形溢流堰。

18、作为本公开优选的技术方案,所述废水进料单元包括依次连接的废水储罐、废水提升泵、废水流量计以及废水阀门,所述废水阀门与所述废水进料管相连。

19、作为本公开优选的技术方案,所述诱晶剂进料单元包括依次连接的诱晶剂储罐、诱晶剂提升泵、诱晶剂流量计以及诱晶剂阀门,所述诱晶剂阀门与所述诱晶剂进料管相连。

20、作为本公开优选的技术方案,所述第一出水单元包括依次连接的第一出水罐和第一出水阀门,所述第一出水阀门与所述第一出水管相连。

21、作为本公开优选的技术方案,所述核晶造粒装置还包括脱附剂进料单元,所述脱附剂进料单元包括依次连接的脱附剂储罐、脱附剂提升泵、脱附剂流量计以及脱附剂阀门;

22、所述外筒的侧壁上端且低于所述内筒上方开口的位置上连接有脱附剂进料管,所述脱附剂进料管与所述脱附剂阀门相连。

23、本公开通过增设脱附剂进料单元,实现了吸附树脂的重复利用。

24、作为本公开优选的技术方案,所述第二出水单元包括依次连接的第二出水罐和第二出水阀门,所述第二出水阀门与所述第二出水管相连。

25、第二方面,本公开还提供了一种用于含氟废水中氟资源回收的核晶造粒工艺,所述核晶造粒工艺采用如第一方面所述的核晶造粒装置进行,所述核晶造粒工艺包括以下步骤:

26、(1)向核晶造粒-树脂吸附耦联反应器的内筒中填充除氟用晶种;向所述外筒与所述内筒的侧壁之间以及底部之间形成的夹层空间中填充吸附树脂;

27、(2)将含氟废水和诱晶剂分别通入所述内筒之中,使除氟用晶种呈流化态,并发生反应;

28、反应后得到的第一净化水从内筒上方开口溢出后向下流经吸附树脂,得到第二净化水,所述第二净化水通过第一出水管进入第一出水单元;反应后得到的造粒体从造粒体排出管排出;

29、或反应后得到的第一净化水从内筒上方开口溢出,通过第二出水管进入第二出水单元;反应后得到的造粒体从造粒体排出管排出。

30、采用本公开所述的核晶造粒装置进行的核晶造粒工艺可对高浓度含氟废水(氟离子浓度不小于800mg/l)实现有效处理,且工艺流程简便、药剂使用量小、处理费用低、且装置易于清洁、处理后的固体含水率低易于回收、运行维护简单。

31、作为本公开优选的技术方案,步骤(1)中所述除氟用晶种包括石英砂、白云石或方铅矿中的一种或多种;

32、优选地,所述除氟用晶种进行表面改性;

33、优选地,所述表面改性的方法包括:将所述除氟用晶种先采用超纯水清洗,然后干燥,再在超纯水中浸泡12-24h,得到表面活化的除氟用晶种,其中,浸泡时间的选择如12h、16h、20h或24h等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

34、优选地,步骤(1)所述除氟用晶种的填充高度为所述内筒的高度的15-25%,例如15%、17%、20%、23%或25%等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

35、优选地,步骤(1)所述除氟用晶种的粒径为80-120目,例如80目、90目、100目、110目或120目等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

36、优选地,步骤(1)所述吸附树脂包括交联聚苯乙烯基树脂(商品型号:ch-87)和/或纳米金属铝改性树脂(商品型号:lx-760)。

37、作为本公开优选的技术方案,步骤(2)中所述含氟废水与所述诱晶剂的通入顺序包括:先将含氟废水通入核晶造粒-树脂吸附耦联反应器的内筒之中,使除氟用晶种呈流化态,再将诱晶剂通入核晶造粒-树脂吸附耦联反应器的内筒之中。

38、本公开中,含氟废水与诱晶剂的通入流量本领域技术人员可根据水力学以及水化学参数进行计算得到,并进行精准调控。

39、优选地,步骤(2)所述含氟废水在通入所述核晶造粒-树脂吸附耦联反应器之前,先采用ph调节剂进行调节。

40、优选地,所述ph调节剂包括浓度为30-50wt%的氢氧化钠溶液,例如30wt%、35wt%、40wt%、45wt%或50wt%等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

41、优选地,将所述含氟废水的ph调节至6-8,例如6、7或8等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

42、优选地,步骤(2)所述诱晶剂包括氢氧化钙溶液、氯化钙料液或氯化镁料液中的一种或多种,例如氢氧化钙溶液和氯化钙料液的组成,氯化钙料液和氯化镁料液的组合等。

43、优选地,步骤(2)所述诱晶剂的浓度为30-60wt%,例如30wt%、35wt%、40wt%、45wt%、50wt%或60wt%等,但并不限于所列举的数值,上述范围内其他未列举的数值同样适用。

44、优选地,待步骤(2)所述吸附树脂吸附饱和后,通入脱附剂进行脱附,得到的脱附液进入第一出水单元。

45、本公开实施例提供的技术方案与现有技术相比具有如下优点:

46、(1)一方面,本公开的核晶造粒装置将核晶造粒模块与树脂吸附模块有机耦联至一个反应器中,实现了含氟废水的深度处理及氟资源的有效回收;另一方面,两者的有机结合减小了设备占地面积,且相对于现有的装置的改造易于实现;

47、(2)本公开所述的核晶造粒装置水处理量范围广,还通过设置多个出水单元使企业可根据排放需求灵活选择除氟工序;

48、(3)采用本公开所述的核晶造粒装置进行的核晶造粒工艺可对高浓度含氟废水实现有效处理,且工艺流程简便、药剂使用量小、处理费用低、且装置易于清洁、处理后的固体含水率低易于回收、运行维护简单。

- 还没有人留言评论。精彩留言会获得点赞!