超声波协同超导强磁场强化黄铁矿处置高砷污酸的方法

本发明涉及重金属污染治理,特别是指超声波协同超导强磁场强化黄铁矿处置高砷污酸的方法。

背景技术:

1、高砷污酸主要来自有色(cu、pb、zn、ni和sn等)冶炼过程中烟气洗涤和净化前富集水溶液的含砷酸性废水。污酸中砷浓度高达0.5~30g/l,硫酸浓度高达10~200g/l,并且含有cu、pb、zn和sb等多种重金属元素,具有成分复杂、毒性强、排放量大和处置难度大等特点,是有色冶炼重要的污染源。若含砷污酸泄露或者随意排放,将会对生态环境和人类安全造成严重的危害。砷可以通过多种途径进入人体,如空气呼吸、饮水和食物链。当砷进入体内后易于-sh结合形成稳定的络合物,生成的络合物会阻碍细胞的呼吸,影响细胞的新陈代谢,并抑制体内多种酶的合成与作用,会引起体内器官病变。长时间暴露在含砷环境中会引发皮肤、肝脏等癌变。人体摄入的砷含量一旦过量,将会对身体造成不同程度的损害。

2、目前高砷污酸处置方法主要为石灰-铁盐法、硫化法、臭葱石沉淀法和蒸发浓缩法。石灰-铁盐法是首先向高砷污酸中加入石灰乳调节溶液ph为10~11,利用钙离子与亚砷酸根离子和砷酸根离子反应生成亚砷酸钙和砷酸钙盐沉淀物,然后通入空气将污酸中残余亚砷酸根离子氧化为砷酸根离子氧化,最后加入铁盐混凝剂,使残余砷以沉淀的形式去除。该方法工艺流程简单,对不同砷浓度的污酸具有较强适应性并且除砷效果显著。但由于污酸中含有大量的硫酸根离子,该方法除砷过程中石灰乳首先与硫酸根离子中和沉淀,然后与砷酸根离子、亚砷酸跟离子结合,从而导致大量的污泥产生。污泥中的砷酸盐稳定性差且溶解度高,易释放到环境中造成二次污染。此外,空气直接氧化亚砷酸根离子速率较慢且效果、铁盐混凝剂用量较高。硫化法是向高砷污酸中投加硫化剂反应生成难溶、稳定的硫化砷沉淀,同时溶液中的重金属离子和硫化剂反应形成溶解度积较小的硫化沉淀物,最终通过固液分离将溶液中的砷和重金属离子去除。硫化法具有工艺操作简单、硫化砷渣量较小和含水率低、硫化除砷过程不受溶液ph影响、清水回收率高等优势,但是硫化物试剂成本较高,硫化砷渣表面容易吸附含砷离子需要安全堆存;此外,硫化除砷后的溶液需要进一步中和处理,会产生大量中和渣固废。臭葱石沉淀法是在特定条件下向高砷污酸中加入铁源,使其形成高稳定性的臭葱石沉淀。该固砷载体砷含量高达23%,在合成过程中具有铁源消耗低、渣量少等优点。但是葱石合成过程中需要特定环境,如合适的溶液ph和fe/as摩尔比、较高的反应温度环境和较长的沉砷周期,它们严重限制臭葱石沉淀法工业化应用。蒸发浓缩法是通过对高砷污酸加热蒸发结晶实现污酸溶液量减小的一种方法。这种方法能够有效减少污酸溶液量,且可回收硫酸和重金属等有价物质,但是它能耗高且对设备腐蚀严重,难于推广应用。为此,针对有色冶炼高砷污酸产量大、毒性强、酸含量高等特点,亟需开发一种操作简单、运行成本低、产渣量少、除砷效果显著且能够有效回收污酸中有价硫酸根离子的成套关键技术。

3、中国发明专利cn108793583b公开了一种微生物协同黄铁矿处理含三价砷废水的方法,向含三价砷的待处理废水中加入亚铁盐和黄铁矿,同时加入处于生长对数期的铁氧化菌,调节ph值和反应温度后,置于摇床中反应3~5天,静置后分离沉淀。该发明涉及微生物和黄铁矿协同除砷,操作复杂且处置周期长。此外,使用亚铁盐成本较高,不利用工业化推广。

4、中国发明专利cn113683150b公开了一种锌渣/黄铁矿复合处理剂除去铜冶炼废水中砷的方法,将锌渣和黄铁矿按照质量比为(1~3):1进行混合球磨得到复合处理剂,然后加入到含砷铜冶炼废水中搅拌反应4~6h除砷。该发明利用锌渣作为复合处理剂的主要成分会引入新的重金属杂质进入污酸中,增加后端处理负端。此外,锌渣中碱性氧化物会增加溶液ph,不利于as2s3沉淀,同时造成溶液中硫酸根离子浪费。

5、中国发明专利cn111003864b公开了一种超声波强化污酸中除砷的方法,首先将污酸预热至35℃,然后加入一定量的热铁粉(温度:35~80℃)和硫酸铜溶液,最后引入超声波强化反应除砷。该发明中金属铁粉需预热处理,不仅能耗高且操作存在一定风险。此外,使用纯化学试剂铁粉和硫酸铜溶液成本较高,引入新的重金属杂质。

6、综上所述,现有高砷污酸处置技术中存在操作复杂、反应周期长、化学试剂用量和渣量大、运行成本高等问题。

技术实现思路

1、为了解决现有技术存在的上述技术问题,本发明实施例提供了一种超声波协同超导强磁场强化黄铁矿处置高砷污酸的方法。该方法首次采用超声波协同超导强磁场强化高砷污酸处置,结合多因素试验,优化了外场辅助黄铁矿除砷及精致石膏产品制备性能,综合拓展了其场景适应性,为有色冶炼工业高砷污酸治理提供一种操作简单、运行成本低、除砷效果显著的方法。

2、技术方案如下:

3、一种超声波协同超导强磁场强化黄铁矿处置高砷污酸的方法,所述方法包括:

4、s1、将黄铁矿破碎并研磨,获得黄铁矿沉砷剂;

5、s2、向污酸中加入沉砷剂边搅拌边进行超声反应,直至生成硫化砷沉淀,将反应物进行固液分离,获得硫化砷沉淀和分离液;

6、s3、向分离液中通入空气且控制分离液的ph值为0.5~3.5,生成砷酸铁,得到固液混合物;

7、s4、将步骤s3所得的固液混合物置于超导强磁场中继续通入空气进行氧化反应,使固液混合物中的亚砷酸根离子/fe2+与空气中的o2发生快速氧化反应,加快砷酸根离子与fe3+生成砷酸铁沉淀,待反应结束后将反应物进行固液分离后得到砷酸铁沉淀和处理水;

8、s5、将步骤s4所得的处理水中加入石灰乳,控制溶液终点ph为8~12,最终获得工业排放深度净化水和精致石膏产品,实现污酸深度净化和硫酸根离子有效回收利用;通过调节ph值确定石灰乳的加入量。

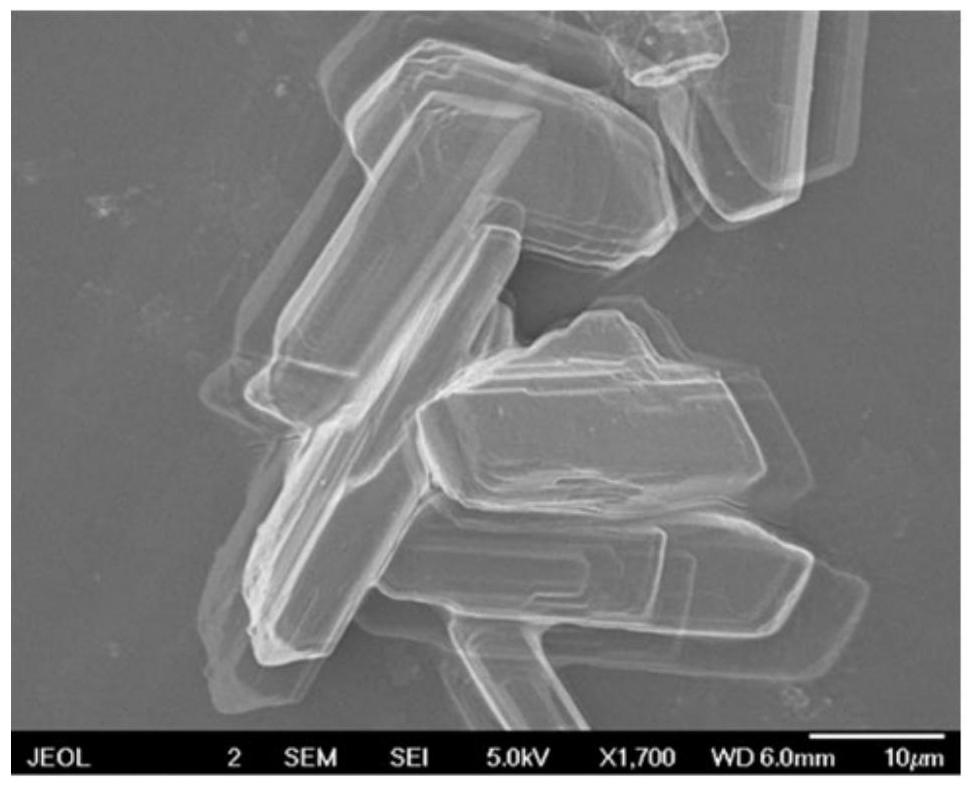

9、优选地,所述步骤s1中黄铁矿的s含量≥45%,fe含量≥45%;所述研磨为研磨至400目以下。

10、具体地,将黄铁矿破碎并研磨至400目以下,有利于增大与污酸的反应面积。黄铁矿作为s-/fe2+沉砷剂,在s2的条件下,黄铁矿快速溶解释放出s-和fe2+离子,其中s-离子将与污酸中的三价砷离子直接反应生成硫化砷沉淀。

11、由于步骤s3中处置后的污酸中仍含有部分砷离子,为进一步去除这部分砷离子,通入空气且控制溶液ph值为0.5~3.5,可生成砷酸铁。步骤s4中通过控制磁场磁感应强度,促进混合液中的亚砷酸根离子/fe2+与空气中的o2发生快速氧化反应,加快砷酸根离子与fe3+生成砷酸铁沉淀,脱除污酸中砷离子,最终得到处理水;

12、优选地,所述步骤s2中污酸中砷离子浓度大于0.5g/l。

13、优选地,所述步骤s2中沉砷剂与污酸的投加比为fes2:as摩尔比(0.5~2):1。

14、优选地,所述步骤s2中超声功率为50~400w,搅拌速度为160~240r/min。

15、优选地,所述步骤s2中反应温度为23~50℃,反应时间为0.05~0.9h。

16、优选地,所述步骤s3中空气流量为80~150m3/h。

17、优选地,所述步骤s4中超导强磁场的磁感应强度为(2.0~4.5)×103mt,氧化反应时间为0.02~0.5h;所得的处理水能够作为含砷烟气酸洗介质循环利用,减少烟气酸洗过程中喷淋水的用量。

18、步骤s4中得到的处理水中砷离子浓度低于污水综合排放标准(gb8978-1996)。

19、步骤s5中获得的工业排放深度净化水达到工业污水综合排放标准;获得的精致石膏产品中caso4纯度达到96%以上。

20、本发明实施例提供的技术方案带来的有益效果至少包括:

21、(1)本发明采用超声波强化黄铁矿溶解、释放出s-和fe2+离子,降低了沉砷反应过程所涉及的总反应或部分反应所需克服的能量壁垒,从而加快硫化砷沉淀速率,缩短反应周期,同时,防止除砷过程中生成的硫化砷沉淀返溶。

22、(2)采用超导高强磁不仅能促进fe2+和氧气产生fenton反应,加快污酸中亚砷酸根离子和fe2+离子氧化速率,而且可以增加溶液中砷酸根离子活度,促进砷酸铁沉淀反应,缩短反应时间。同时,提高硫化砷和砷酸铁絮体的沉降速率,实现溶液与固体有效分离。

23、(3)本发明提出了污酸中硫酸根离子的回收与利用策略,避免了常规处置工艺中含砷中和渣的产生。所制备的精致石膏产品中caso4纯度达到96%以上,最大限度地实现污酸资源化利用,为企业带来额外的经济效益。

24、(4)与常规黄铁矿处置高砷污酸工艺相比,本发明引入外场辅助后不仅减少黄铁矿用量,而且提高了反应速率,缩短污酸处置周期,有利于工业化推广利用。

25、(5)选择黄铁矿作为沉砷剂充分利用其中硫和铁元素,产生渣量小且稳定,具有“一石二鸟”效果。此外,黄铁矿廉价易得,有效降低了运行成本。

- 还没有人留言评论。精彩留言会获得点赞!