廉价过渡金属与氮共掺杂多孔碳材料的制备方法与流程

[0001]

本发明属于纳米多孔材料制备领域,涉及一种廉价过渡金属与氮共掺杂多孔碳材料的制备方法。

背景技术:

[0002]

由于廉价过渡金属与氮共掺杂多孔碳材料优异的氧化还原性能、较好的导电性以及较高的化学稳定性,其在有机合成、光电催化和能源领域都表现出良好的应用前景。传统的合成该材料的方法是通过碳化天然产物(或者聚合物)与廉价过渡金属盐的混合物来实现的(angew.chem.int.ed.2017,56,11242;science 2011,332,443)。但是这些方法无法形成有序多孔的前体,因此得到的碳材料大多只具有无定型结构,颗粒较大且孔径分布不均,一定程度上影响其在一些特定领域的应用价值,如羟甲基糠醛氧化酯化反应和氧还原反应。

[0003]

目前大多数廉价过渡金属与氮共掺杂多孔碳材料催化羟甲基糠醛氧化酯化反应都需要高温高压的反应条件,且催化剂稳定性也较差(chemcatchem 2016,8,2907;chemsuschem 2014,7,3334)。而大多数廉价过渡金属与氮共掺杂多孔碳材料催化氧还原反应的过电位和极限电流都较低,稳定性也有待进一步提高(j.mater.chem.a 2017,5,18933;j.mater.chem.a 2018,6,5740)。

[0004]

近年来,由于沸石咪唑酯骨架结构材料(zifs)具有合成条件温和、含氮量高和有序且可控的孔道结构,其已经成为合成廉价过渡金属与氮共掺杂多孔碳材料的最为理想的前体之一(j.mater.chem.a 2018,6,1887)。为了解决zifs碳化过程中金属颗粒的团聚和zifs结构塌陷的问题,蒋海龙课题组利用锌作为自牺牲模板,可以制备金属颗粒均匀分布且比表面积更大的廉价过渡金属与氮共掺杂多孔碳材料(adv.mater.2015,27,5010)。但该方法的zifs需要在甲醇溶液中制备,产率较低且粒径较大。

技术实现要素:

[0005]

本发明目的在于提供一种工艺简单、易于大规模生产、廉价过渡金属纳米粒子分布均匀且比表面积大的廉价过渡金属与氮共掺杂多孔碳材料的制备方法。

[0006]

实现本发明目的的技术解决方案为:

[0007]

廉价过渡金属与氮共掺杂的多孔碳材料(m@cn-y-x)的制备方法,先在水相中加入胺调控zifs的粒径和形貌,再对胺改性的zifs进行高温热解,最终得到纳米多孔碳材料,具体步骤如下:

[0008]

步骤1,搅拌下,将廉价过渡金属盐和六水硝酸锌的混合溶液加入2-甲基咪唑和胺的混合溶液中,搅拌反应,离心分离,水洗,干燥,得到zif前驱体;

[0009]

步骤2,氮气氛围下,将zif前驱体置于900

±

100℃下高温煅烧,得到廉价过渡金属与氮共掺杂多孔碳材料,记为m@cn-y-x(其中m表示廉价过渡金属原子、y表示胺,x表示zn/m的摩尔比)。

[0010]

优选地,步骤1中,所述的廉价过渡金属盐、六水硝酸锌、胺与2-甲基咪唑的摩尔比为1:2~4:12:12。

[0011]

优选地,步骤1中,所述的反应温度为25~50℃,反应时间为2~8h。

[0012]

优选地,步骤1中,所述的廉价过渡金属盐选自六水硝酸钴、六水硝酸镍、四水氯化锰或一水醋酸铜。

[0013]

优选地,步骤1中,所述的胺选自苯胺(pha)、油胺(oa)、正丁胺(nbua)、苄胺(bna)、dabco(da)或二乙醇胺(dea)。

[0014]

优选地,步骤2中,高温煅烧时的升温速率为5~15℃/min,煅烧时间为2~4h。

[0015]

本发明与现有技术相比,其显著优点是:

[0016]

(1)本发明工艺简单、原料廉价易得、条件温和环保且易于放大生产。

[0017]

(2)本发明方法中,胺作为配位调节剂,通过改变胺的种类,可以改变胺与zifs不同晶面的配位能力,进而调节材料的粒径和形貌。此外,zn在高温条件下会汽化,通过调控廉价过渡金属与锌的比例能够控制材料比表面积和金属纳米粒子分布和粒径,从而调节催化剂性能。最后改变金属类型可以得到不同类型的金属与氮共掺杂多孔碳材料,基于不同廉价过渡金属自身的性质调节该材料的催化性能。制得的多孔碳材料对羟甲基糠醛氧化酯化反应和氧还原反应具有优异的催化性能。

附图说明

[0018]

图1为氧还原反应的极化曲线图。

[0019]

图2为氧还原循环伏安图。

[0020]

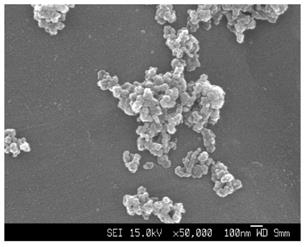

图3为实施例1制得的co@cn-pha-3的sem图。

[0021]

图4为实施例1制得的co@cn-pha-3的tem图。

[0022]

图5为实施例2制得的co@cn-oa-3的sem图。

[0023]

图6为实施例2制得的co@cn-oa-3的tem图。

[0024]

图7为实施例3制得的co@cn-dea-3的sem图。

[0025]

图8为实施例3制得的co@cn-dea-3的tem图。

[0026]

图9为实施例4制得的co@cn-bna-3的sem图。

[0027]

图10为实施例4制得的co@cn-bna-3的tem图。

[0028]

图11为实施例5制得的cu@cn-pha-3的sem图。

[0029]

图12为实施例5制得的cu@cn-pha-3的tem图。

具体实施方式

[0030]

下面结合实施例和附图对本发明作进一步详述。

[0031]

实施例1:催化剂co@cn-pha-3的制备

[0032]

六水硝酸钴0.5mmol,六水硝酸锌1.5mmol加入到20ml水中配成溶液(溶液1)。2-甲基咪唑8mmol和苯胺(pha)8mmol,加入另外水中,剧烈搅拌10min,直到混合物搅拌均匀(溶液2)。将溶液1倒入正在搅拌的溶液2中,所得悬浊液继续搅拌一段时间。搅拌结束后,离心,分离得到的固体水洗2次,并在60℃下干燥12h。干燥后的固体在管式炉中氮气氛围下900℃煅烧2h,升温速率为5℃/min,得到钴与氮共掺杂多孔碳材料,记为co@cn-pha-3(其中co表

示钴原子、pha表示苯胺,3表示zn/co的摩尔比)。其sem图和tem图分别如图3和图4所示,该碳材料为粒径为100nm左右,颗粒粒径分布较为均匀,碳材料内部中的钴纳米颗粒粒径较小。

[0033]

实施例2:催化剂co@cn-oa-3的制备

[0034]

本实施例与实施例1基本相同,唯一不同的是使用的胺为油胺(oa),碳材料记为co@cn-oa-3。其sem图和tem图分别如图5和图6所示,该碳材料为粒径为100~200nm,颗粒外面包裹了一层碳膜(碳膜为包覆在zifs表面的油胺碳化的结构),碳材料内部中的钴纳米颗粒粒径较小且分布均匀。

[0035]

实施例3:催化剂co@cn-dea-3的制备

[0036]

本实施例与实施例1基本相同,唯一不同的是使用的胺为二乙醇胺(dea),碳材料记为co@cn-dea-3。其sem图和tem图分别如图7和图8所示,该碳材料为片状结构,碳材料内部的钴纳米颗粒粒径较小且分布均匀。

[0037]

实施例4:催化剂co@cn-bna-3的制备

[0038]

本实施例与实施例1基本相同,唯一不同的是使用的胺为苄胺(bna),碳材料记为co@cn-dea-3。其sem图和tem图分别如图9和图10所示,该碳材料为粒径500~1000nm的颗粒,碳材料内部的钴纳米颗粒粒径较大且含量较少。

[0039]

实施例5:催化剂cu@cn-pha-3的制备

[0040]

本实施例与实施例1基本相同,唯一不同的是使用廉价过渡金属盐为一水醋酸铜和六水硝酸锌,碳材料记为cu@cn-pha-3。其sem图和tem图分别如图11和图12所示,该碳材料为粒径100nm的颗粒,碳材料内部的没有明显的铜颗粒。

[0041]

实施例6:其他催化剂m@cn-y-x的制备

[0042]

廉价金属盐0.5mmol,六水硝酸锌1.5mmol加入到20ml水中配成溶液(溶液1)。2-甲基咪唑8mmol和胺8mmol,加入另外水中,剧烈搅拌10min,直到混合物搅拌均匀(溶液2)。将溶液1倒入正在搅拌的溶液2中,所得悬浊液继续搅拌一段时间。搅拌结束后,离心,分离得到的固体水洗2次,并在60℃下干燥12h。干燥后的固体在管式炉中氮气氛围下900℃煅烧2h,升温速率为5℃/min,得到廉价金属与氮共掺杂多孔碳材料,记为m@cn-y-x(其中m表示金属原子、y表示苯胺,x表示zn/m的摩尔比)。

[0043]

实施例7:hmf的氧化酯化反应

[0044]

将0.25mmol hmf,10mg co@cn-y-x,2ml甲醇加入到反应容器内,常压空气条件下室温反应24h。反应结束降温后,离心分离催化剂和反应液,通过气相检测确定反应产率和选择性。最后反应液通过旋蒸除去溶剂,粗产品通过柱层析提纯得到目标产物5。反应结果如表1所示,其中co@cn-pha-3和co@cn-oa-3催化效果最好。

[0045]

表1.co@cn-y-x催化hmf氧化酯化反应

a

[0046]

[0047][0048]

a

反应条件:催化剂10mg,hmf 0.2mmol,meoh 2ml,空气,24h,室温;

b

气相收率;

c

催化剂用量为20mg,反应时间为48h;

d

该催化剂前体为zif-cozn3-m(m表示该zif的制备过程所用的溶剂为甲醇)。

[0049]

实施例8:氧还原反应

[0050]

将4mg co@cn-pha-3分散在1ml乙醇中,超声2h形成均匀分散的黑色墨汁,加入0.04ml nafion溶液(含量5wt.%)。通过滴加的方式将co@cn-pha-3作为电极材料负载在5mm圆盘玻碳电极上,负载量为0.2mg/cm2,以铂片作为对电极,电解液为0.1koh,参与电极为ag/agcl(3.5m kcl溶液)。循环伏安法的扫描速率为10mv/s;在1600rpm条件下,线性扫描伏安法的扫描速率为5mv/s;稳定性测试条件为:氧气氛围下循环伏安法以50mv/s速率在0.2v到-1.0v区间扫描5000圈。反应结果如图1,2所示,催化剂co@cn-pha-3氧还原的起始电位为0.93v vs rhe,半波电位为0.84v,极限扩散电流为5.86ma/cm2。这些数据都与20wt.%pt/c性能十分接近。同时该催化剂具有良好的稳定性,氧气氛围下循环伏安法以50mv/s速率在0.2v到-1.0v区间扫描5000圈后,半波电位只降低了7mv。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1