一种基于微流控的常规叠氮化物制备系统及合成工艺的制作方法

[0001]

本发明涉及火工品和起爆装置领域,特别是一种基于微流控的常规叠氮化物制备系统及合成工艺。

背景技术:

[0002]

叠氮化物作为高能量密度材料之一,依赖其高效的气体生成速率及快速的能量释放,广泛应用于各种火工品的装填和各类起爆装置,无论是在安全生产或是产品质量上都起着举足轻重的作用。其中,无机叠氮化物,包括叠氮化铅、叠氮化亚汞、叠氮化银、叠氮化铜、叠氮化镉和叠氮化铊等,均为起爆药。此外,有机叠氮化物如三硝基三叠氮苯、三叠氮三聚氰、硝基叠氮酚的铅盐等,同样均为起爆药。但它们大多数因成本高、过于敏感或安定性较差等原因而未予应用,其中最符合起爆药要求的是叠氮化铅和叠氮化银。本发明所叙述的叠氮化物专指叠氮化铅和叠氮化银。

[0003]

作为目前国内外做常用的核心起爆药之一,叠氮化铅(la)是叠氮酸的铅盐,简称氮化铅,分子式pb(n3)2,白色固体结晶,属于高毒物质。作为目前国内外最重要的常用起爆药,其主要优点包括爆轰成长期快、起爆能力强、高密度、低成本、不易吸湿、不易分解等,具有良好的耐压性和热安定性,广泛用于瞬发、针刺、电雷管及其它雷管的起爆装药。在使用过程中由于它的火焰感度低,针刺感度差,因此要在它的上面覆盖一层针刺药或点火药,以弥补其不足。由于结晶时的热力学和介质条件的不同,叠氮化铅可以生成α-型(短柱状)和β-型(针状)等四种晶型,其中β-型比α-型敏感,且在形成过程中具有不安定的自爆现象。

[0004]

叠氮化银作为叠氮酸的银盐,白色固体结晶,分子式agn3,其化学性能类似于氯化银,几乎不溶于水和常用的有机试剂。与其它常规起爆药相比,叠氮化银以优良的热稳定性和化学安定性,卓越的起爆效率(稍高于叠氮化铅)而备受关注。同时,在工业应用方面,叠氮化银是唯一能够与其它炸药混合使用的。一直以来,阻碍叠氮化银广泛应用的问题除生产成本过高之外,晶型不好、流散性差也是制约其广泛应用的因素之一。目前,纯的叠氮化银只能局限在一些特殊的场合上使用,如部分小型雷管和炸药雷管。

[0005]

目前,常规制备叠氮化铅主要依靠硝酸铅或乙酸铅水溶液与叠氮酸水溶液经复分解反应制得,反应过程中需长时间强烈搅拌。同样,常规制备叠氮化银主要依靠硝酸银水溶液与叠氮化钠水溶液经复分解反应制得,并不断搅拌。但是,实验室方法合成叠氮化物一方面耗时较长,另一方面制备过程存在较大的危险性,对于产物的晶型更是难以控制。以叠氮化铅为例,实验室方法合成时需采取相应措施防止β-型叠氮化铅的生成,以避免其制造及使用中意外爆炸事故的发生。生成叠氮化铅和叠氮化银的反应式分别为:

[0006]

2nan3+pb(no3)2=2nano3+pb(n3)2[0007]

nan3+agno3=nano3+agn3[0008]

微流控技术是利用微管道精确控制和操控微尺度流体,尤其特指亚微米结构的技术。近几十年来,随着微流控技术的快速发展,人们开始探索微尺度下多相流液滴动力学原理及流动行为,微通道中的液滴操控技术,以及对这一技术的应用研究。与传统间歇式反应

相比,微流控技术具有更高的混合效率、更快的传热传质速率、更低的试剂消耗量以及更精确的反应参数控制。

技术实现要素:

[0009]

本发明为了克服现有技术中常规叠氮化物制备危险性高、周期长、效率低、产品性能差等问题,提供一种基于微流控的常规叠氮化物制备系统,以及基于该系统的常规叠氮化物的合成工艺。

[0010]

实现本发明目的的技术解决方案为:一种基于微流控的常规叠氮化物制备系统,包括流体驱动单元、结晶单元、样品收集单元和连接组件。其中,所述流体驱动单元包括两台泵送装置,分别用于驱动制备常规叠氮化物所用的反应液a和反应液b;所述结晶单元包括微流控芯片和温度控制装置,微流控芯片满足在一定流速下通过特殊的微混合结构实现快速混合即可,包括二维结构“y”型、涡流型或螺旋型等以及三维分散汇合结构,选其一配合温度控制装置即可;所述样品收集单元主要用于收集制备的常规叠氮化物悬浮液;所述连接组件包括各个单元之间的连接管道和相应的连接器件,连接组件将所述流体驱动单元、结晶单元和样品收集单元依次连接。

[0011]

一种利用上述基于微流控的常规叠氮化物制备系统制备叠氮化物的合成工艺,具体步骤如下:

[0012]

步骤一:配制制备常规叠氮化物所需的反应液和表面活性剂溶液,即硝酸盐溶液和叠氮化钠溶液,且将表面活性剂溶于叠氮化钠溶液,其中硝酸盐溶液浓度水平保证在0.05m-0.20m,叠氮化钠溶液浓度水平保证在0.05m-0.20m,表面活性剂溶液浓度水平保证在0.004%-0.1%;

[0013]

步骤二:将所配制的不同反应液分别置于泵送装置1和泵送装置2,设置好流速,备用;

[0014]

步骤三:开启温度控制装置,设置结晶温度,温度范围为60~70℃;

[0015]

步骤四:待温度加热至设定温度,开启泵送装置,推动硝酸盐溶液和叠氮化钠溶液流入微流控芯片,硝酸盐溶液和叠氮化钠溶液在微流控芯片内部接触并快速混合反应,生成常规叠氮化物悬浮液;

[0016]

步骤五:将从微流控芯片流出的常规叠氮化物悬浮液收集至收集单元,进行洗涤、抽滤、干燥,完成常规叠氮化物的制备。

[0017]

所述步骤一中表面活性剂溶液选自羧甲基纤维素钠、十六烷基三甲基氯化铵、丙撑基双十八烷基二甲基氯化铵、十二烷基磺酸钠、聚乙二醇400和聚乙烯吡咯烷酮(pvp)的任一种;

[0018]

所述步骤二中两相反应液的流速范围为1~10ml/min;

[0019]

所述步骤四中微流控芯片选用二维结构“y”型、涡流型或螺旋型等以及三维分散汇合结构中任一种。

[0020]

本发明与传统技术相比,其显著优点为:1.本发明通过合成单元中特殊的微结构提高了混合效率,使两相反应溶液在极短时间内完成完全混合,所制备常规叠氮化物的粒径分布较窄且晶体形貌均匀,具有优良的物理化学和爆炸性能;2.采用微反应器进行常规叠氮化物的合成,所需原料较少,避免了传统大容量混合制备易造成的资源浪费;3.降低了

制备过程中的危险性,保证操作人员危险作业时的安全,同时降低了后期废水处理过程中销爆的危险性;4.利用该系统制备常规叠氮化物的速度快、效率高、研发周期短、能量和材料消耗量少,对环境污染小,非常适用于常规叠氮化物的优化工作;5.以微反应器作为平台,固定常规叠氮化物合成工艺,通过简单的数量放大,增加模块的周期数,在不影响产物质量的前提下极大提高产量,低成本实现产业化和规模化,具有良好的经济效益及应用前景。

[0021]

下面结合附图对本发明作进一步详细描述。

附图说明

[0022]

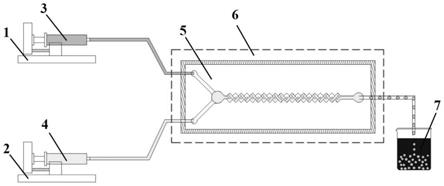

图1为基于微流控的常规叠氮化物制备系统示意图。

[0023]

图2为微流控芯片示意图。

[0024]

图3为基于微流控的常规叠氮化物制备的并联系统示意图。

[0025]

图4为基于该制备系统所制备的叠氮化银sem图。

[0026]

图5为基于该制备系统所制备的叠氮化铅sem图。

具体实施方式

[0027]

结合图1,本发明的一种基于微流控的常规叠氮化物的制备系统,包括流体驱动单元、结晶单元、样品收集单元和连接组件。所述流体驱动单元包括泵送装置1和泵送装置2,分别用于驱动制备常规叠氮化物所用的反应溶液3和溶液4;所述结晶单元包括微流控芯片5和温度控制装置6,反应溶液3和反应溶液4分别在泵送装置1和泵送装置2的驱动下流入微流控芯片5实现快速混合,温度控制装置6通过调控外部温度实现常规叠氮化物的合成;所述样品收集单元包括烧杯7,用于收集制备的叠氮化物悬浮液;所述连接组件包括各个单元之间的连接管道和相应的连接器件,连接组件将所述流体驱动单元、结晶单元和样品收集单元依次连接。

[0028]

结合图2,微流控芯片满足在一定流速下通过特殊的微混合结构实现快速混合即可,包括二维结构“y”型8、涡流型9或螺旋型10等以及三维分散汇合型11结构。

[0029]

结合图3,一种基于微流控的常规叠氮化物制备的并联系统,包括1组流体驱动单元,2组及2组以上的微流控芯片和相对应的温度控制装置,与结晶单元相同数量的收集单元。其中,1组流体驱动单元包括两台泵送装置,泵送装置1通过连接组件分流后形成两路通道12和13,分别与两组及以上的微芯片的同一侧进口相连;泵送装置2通过连接组件分流后形成两路通道14和15,分别与两组及以上的微芯片的另一侧进口相连;每一组结晶单元和相对应的收集单元构成一组制备单元,多组制备单元之间并联设置。

[0030]

本发明的一种利用上述基于微流控的常规叠氮化物制备系统合成常规叠氮化物的合成工艺,具体步骤如下:

[0031]

步骤一:配制制备常规叠氮化物所需的反应液和表面活性剂溶液,即硝酸盐溶液3和叠氮化钠溶液4,且将表面活性剂溶于叠氮化钠溶液4,其中硝酸盐溶液3浓度水平保证在0.05m-0.20m,叠氮化钠溶液4浓度水平保证在0.05m-0.20m,表面活性剂溶液浓度水平保证在0.004%-0.1%;

[0032]

步骤二:将所配制的硝酸盐溶液3和叠氮化钠溶液4分别置于泵送装置1和泵送装

置2,设置好流速,备用,流速范围为1~10ml/min;

[0033]

步骤三:开启温度控制装置6,并设置好结晶温度,温度范围为60~70℃;

[0034]

步骤四:待温度加热至设定温度,开启泵送装置1和泵送装置2,推动硝酸盐溶液3和叠氮化钠溶液4流入微流控芯片5,硝酸盐溶液3和叠氮化钠溶液4在微流控芯片5内部接触并快速混合反应,生成常规叠氮化物悬浮液;

[0035]

步骤五:将从微流控芯片5流出的常规叠氮化物悬浮液收集至收集单元7,进行洗涤、抽滤、干燥,完成常规叠氮化物的制备。

[0036]

所述步骤一中表面活性剂溶液选自羧甲基纤维素钠、十六烷基三甲基氯化铵、丙撑基双十八烷基二甲基氯化铵、十二烷基磺酸钠、聚乙二醇400和聚乙烯吡咯烷酮(pvp)的任一种。

[0037]

所述步骤四中微流控芯片5选用二维结构“y”型8、涡流型9或螺旋型10等以及三维分散汇合结构11中任一种。

[0038]

下面的实施例仅对本发明进行进一步的说明,不应理解为对本发明的限制。

[0039]

实施例1:叠氮化银的制备与产物表征

[0040]

配制0.1mol/l的硝酸银溶液10ml,配制0.1mol/l的叠氮化钠溶液10ml,配制0.05%的羧甲基纤维素钠溶液,量取1.0ml羧甲基纤维素钠溶液溶于叠氮化钠溶液。分别将两种反应溶液置于泵送装置1和泵送装置2,设置进样速率为5.0ml/min。设置温度控制装置温度为65℃。待温度加热至设定温度,开启泵送装置1和泵送装置2,推动硝酸银溶液3和叠氮化钠溶液4流入微流控芯片5,硝酸银溶液3和叠氮化钠溶液4在微流控芯片5内部接触并快速混合反应,生成叠氮化银悬浮液。将从微流控芯片5流出的叠氮化银悬浮液收集至收集单元7,进行洗涤、抽滤、干燥,完成叠氮化银的制备。实验结束后进行产物表征。图4(a)是标尺为5μm下所拍摄的叠氮化银sem图,图4(b)是标尺为2μm下所拍摄的叠氮化银sem图。

[0041]

实施例2:叠氮化铅的制备与产物表征

[0042]

配制0.1mol/l的硝酸铅溶液10ml,配制0.1mol/l的叠氮化钠溶液10ml,配制0.05%的羧甲基纤维素钠溶液,量取0.5ml羧甲基纤维素钠溶液溶于叠氮化钠溶液。分别将两种反应溶液置于泵送装置1和泵送装置2,设置进样速率为5.0ml/min。设置温度控制装置温度为65℃。待温度加热至设定温度,开启泵送装置1和泵送装置2,推动硝酸铅溶液3和叠氮化钠溶液4流入微流控芯片5,硝酸铅溶液3和叠氮化钠溶液4在微流控芯片5内部接触并快速混合反应,生成叠氮化铅悬浮液。将从微流控芯片5流出的叠氮化铅悬浮液收集至收集单元7,进行洗涤、抽滤、干燥,完成叠氮化铅的制备。实验结束后进行产物表征。图5(a)是标尺为10μm下所拍摄的叠氮化铅sem图,图5(b)是标尺为5μm下所拍摄的叠氮化铅sem图。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1