整体型催化剂及其制备方法与应用与流程

1.本发明属于催化燃烧方法的技术领域,具体涉及有机废气特别是含卤素有机废气的催化燃烧的技术领域。

背景技术:

2.石油化工生产过程中常会产生含有挥发性有机物的废气,这些挥发性有机物多具有异味,可对人体产生诱导病变甚至致癌的危害,其中一些含有卤素的挥发性有机废气,除了本身毒性大以外,还能与臭氧发生光化学反应,产生光化学烟雾,对地球环境产生极大破坏。因此,对石化工业生产过程中产生的有机废气进行有效处理净化是坏境科学中的重要课题。

3.催化燃烧法是目前消除排放的挥发性有机物废气的常见办法。催化燃烧的实质为气固相催化氧化反应,通过催化剂中的晶格氧参与深度氧化。在催化燃烧过程中,催化剂可降低反应的活化能,使得催化燃烧的起燃温度降低,节约了能耗,同时可将反应物分子吸附于催化剂表面,提高了氧化反应速率;加入催化剂可使有机废气在较低的起燃温度条件下发生无焰燃烧,并氧化分解为co2和h2o,不会造成二次污染,实现近零排放。因此,催化燃烧法已成为处理挥发性有机物废气最广泛、最有效的方法之一。

4.催化燃烧法常用的催化剂包括:贵金属型催化剂,如pt、pd、rh等,此类催化剂活性高,但价格昂贵、材料稀缺、易中毒且高温稳定性差;金属氧化物催化剂,其容易得到、价格便宜、不易中毒,但催化效率通常相对较低、固定性较差。

技术实现要素:

5.本发明所要解决的技术问题之一是现有技术中含溴有机废气净化催化剂活性组分容易脱落、抗毒性差等问题,提供一种新的负载型催化剂。本发明所解决的技术问题之二,是提供与技术问题一相对应的催化剂的制备方法。本发明所解决的技术问题之三,是提供与技术问题一相对应的催化剂在含溴有机废气净化中的应用。

6.本发明首先提供了如下的技术方案:

7.一种整体型催化剂,包括含有氧化铝涂层的蜂窝陶瓷载体和负载于载体上的第一活性组分和第二活性组分,其中所述第一活性组分选自铂和/或钯,第二活性组分为非贵金属氧化物,其中所述非贵金属氧化物选自钴铁复合氧化物、钴钨复合氧化物、钴铁钨复合氧化物中的一种或多种。

8.根据本发明的整体型催化剂的一些实施方式,单位体积的蜂窝陶瓷负载的第一活性组分的含量为150-1500mg/l。

9.根据本发明的整体型催化剂的一些实施方式,单位体积的蜂窝陶瓷负载的第二活性组分含量为35-200g/l。

10.上述实施方式中,蜂窝陶瓷负载活性组分的含量c可通过如下的计算式得到:

[0011][0012]

根据本发明的整体型催化剂的一些实施方式,所述蜂窝陶瓷的密度为0.65g/ml左右。

[0013]

根据本发明的整体型催化剂的一些实施方式,所述氧化铝涂层占所述蜂窝陶瓷的5-20wt%,优选为7-15wt%。

[0014]

根据本发明的整体型催化剂的一些实施方式,所述第一活性组分中铂与钯的物质的量的比为(0.02-10):1。

[0015]

根据本发明的整体型催化剂的一些实施方式,所述钴铁复合氧化物中钴元素与铁元素的物质的量的比为(5-15):1。

[0016]

根据本发明的整体型催化剂的一些实施方式,所述钴钨复合氧化物的钴元素与钨元素的物质的量的比为(7-20):1。

[0017]

根据本发明的整体型催化剂的一些实施方式,所述钴铁钨复合氧化物中钴元素、铁元素与钨元素的物质的量的比为(5-15):1:(0.25-2.14)。

[0018]

根据本发明的整体型催化剂的一些实施方式,所述非贵金属氧化物的xrd衍射图案包括具有选自18.819

±

0.23、31.012

±

0.22、36.682

±

0.22、44.603

±

0.43、59.204

±

0.53、64.862

±

0.57的2θ的一个或多个特征峰,优选的,还包括具有选自33.341

±

0.34、38.460

±

0.31、55.433

±

0.45的2θ的一个或多个特征峰。

[0019]

为解决上述技术问题之二,本发明采用的技术方案如下:

[0020]

一种整体型催化剂的制备方法,其包括:将含有氧化铝涂层的蜂窝陶瓷在非贵金属无机盐的水溶液中进行浸渍,其后干燥、焙烧,得到含有第一活性组分的载体,其中所述非贵金属无机盐为钴盐和铁盐,钴盐和钨盐,或钴盐、铁盐和钨盐。

[0021]

根据本发明的制备方法的一些实施方式,所述氧化铝涂层占所述蜂窝陶瓷的5-20wt%,更优选占7-15wt%;

[0022]

根据本发明的制备方法的一些实施方式,所述浸渍的温度为50-99℃。

[0023]

根据本发明的制备方法的一些实施方式,所述浸渍的时间为2-10小时。

[0024]

根据本发明的制备方法的一些实施方式,所述干燥的温度为100-130℃。

[0025]

根据本发明的制备方法的一些实施方式,所述干燥的时间为5-25小时。

[0026]

根据本发明的制备方法的一些实施方式,所述焙烧的温度为350-650℃。

[0027]

根据本发明的制备方法的一些实施方式,所述焙烧的时间为3-20小时。

[0028]

根据本发明的制备方法的一些实施方式,所述非贵金属无机盐的水溶液中钴元素的含量为2-6.0wt%。

[0029]

根据本发明的制备方法的一些实施方式,所述非贵金属无机盐的水溶液中还含有尿素,更优选地,钴元素与尿素的质量比为(0.03-0.20):1。

[0030]

根据本发明的制备方法的一些实施方式,将所述含有第一活性组分的载体在铂化合物和钯化合物的水溶液中进行浸渍,其后进行干燥和焙烧。

[0031]

根据本发明的制备方法的一些实施方式,所述铂化合物和钯化合物的水溶液中还含有分散剂。

[0032]

根据本发明的制备方法的一些实施方式,所述分散剂选自四丙基溴化铵和/或四

丁基溴化铵。

[0033]

根据本发明的制备方法的一些实施方式,所述铂化合物可选自氯铂酸和硝酸铂;所述钯化合物可选自硝酸钯和氯化钯。

[0034]

根据本发明的制备方法的一些实施方式,所述干燥的温度为100-130℃。

[0035]

根据本发明的制备方法的一些实施方式,所述干燥的时间为2-20小时。

[0036]

根据本发明的制备方法的一些实施方式,所述焙烧的温度为350-650℃。

[0037]

根据本发明的制备方法的一些实施方式,所述焙烧的时间为5-25小时。

[0038]

根据本发明的制备方法的一些实施方式,所述干燥和焙烧在氮气和/或氩气保护下进行。

[0039]

根据本发明的制备方法的一些实施方式,所述含有氧化铝涂层的蜂窝陶瓷的制备过程包括:

[0040]

步骤a,将氧化铝基原料、尿素、硝酸和水进行混合,制得含铝浆液;

[0041]

步骤b,将蜂窝陶瓷在所述含铝浆液中进行浸渍;

[0042]

步骤c,将经步骤b处理后的蜂窝陶瓷进行干燥和焙烧。

[0043]

根据本发明的制备方法的一些实施方式,步骤a中所述混合包括搅拌和胶磨,例如搅拌0.2-2小时后胶磨0.8-6小时。

[0044]

根据本发明的制备方法的一些实施方式,步骤a中所述氧化铝基原料选自拟薄水铝石和/或氧化铝;

[0045]

根据本发明的制备方法的一些实施方式,步骤c中所述的干燥的温度为100-130℃。

[0046]

根据本发明的制备方法的一些实施方式,步骤c中所述的干燥的时间为2-20小时。

[0047]

根据本发明的制备方法的一些实施方式,步骤c中所述的焙烧的温度为350-650℃。

[0048]

根据本发明的制备方法的一些实施方式,步骤c中所述的焙烧的时间为2-15小时。

[0049]

根据本发明的制备方法的一些实施方式,所述含铝浆液中氧化铝基原料与水的质量比为(0.04-0.7):1。

[0050]

根据本发明的制备方法的一些实施方式,所述含铝浆液中氧化铝基原料与尿素的质量比为1:(0.3-2.0)。

[0051]

根据本发明的制备方法的一些实施方式,所述含铝浆液中氧化铝基原料与浓硝酸的质量比为1:(0.02-0.25)。

[0052]

根据本发明的制备方法的一些实施方式,所述无机盐选自硝酸盐、醋酸盐、卤化物、钨酸盐、偏钨酸盐中的一种或多种,可以理解的是,其中钨酸盐、偏钨酸盐是在含有钨元素的情况下的选择。

[0053]

此外,本发明还提供了根据上述整体型催化剂或根据上述制备方法制备的整体型催化剂在含溴有机废气处理中的应用。

[0054]

在上述应用的一些实施方式中,所述有机废气中含有水0-8wt%。

[0055]

另外,本发明还提供了一种含溴有机废气的净化方法,包括将含溴有机废气与根据上述整体型催化剂和/或根据上述制备方法制备的整体催化剂和氧气在200-450℃进行接触。

[0056]

根据本发明的净化方法的一些实施方式,所述接触发生于催化燃烧反应器内。

[0057]

在一些更具体的实施方式中,所述反应器的操作压力可为0-1.5mpa,气体入口温度可为290-325℃、出口温度为390-410℃,反应体积空速可为5000-20000h-1

。

[0058]

和/或,在一些更具体的实施方式中,在进入所述反应器前使用水蒸气对含溴有机废气进行预热,至其达到反应器气体入口温度。

[0059]

本发明中所述钴铁复合氧化物是指的同时含有钴元素、铁元素及氧元素的化合物,类似的,所述钴钨复合氧化物是指的同时含有钴元素、钨元素及氧元素的化合物,所述钴铁钨复合氧化物是指的同时含有钴元素、铁元素、钨元素及氧元素的化合物。

[0060]

本发明中所述整体型催化剂是指的含有整体型载体的催化剂,其中所述整体型载体是指的具有多通道平行排列的一体化载体,如本发明中的蜂窝陶瓷。

[0061]

本发明具备以下的有益效果:

[0062]

(1)本发明的整体型催化剂同时含有贵金属元素与非贵金属氧化物,两者具有协同效应,催化活性高,催化效率高,相对于单独使用其中的非贵金属氧化物进行催化的情况,本发明可将催化燃烧的入口温度降低15℃左右;

[0063]

(2)本发明的整体型催化剂中可在使用少量贵金属元素,与非贵金属和稀土氧化物协同产生高效的催化活性,相对于现有技术中直接使用贵金属或/和稀土元素作为催化剂,其原料资源更丰富、生产成本更低;

[0064]

(3)本发明的整体型催化剂选择性强、活性组分与载体结合性好、不易脱落,同时抗毒性好,抗卤素性好;

[0065]

(4)本发明的整体型催化剂可在较低的温度下(如200-450℃)实现对有机废气的超过99%的无害性转化;

[0066]

(5)本发明的整体型催化剂可对含卤素特别是溴元素的有机废气进行高效的净化;

[0067]

(6)本发明的整体型催化剂可将含有醋酸甲酯、二甲苯、二溴甲烷等有害成分的有机废气充分催化燃烧生成二氧化碳、水、溴化氢以及溴单质;

[0068]

(7)在本领域内,工业化装置中操作温度每下降1-2℃,能耗即会出现明显降低,因此,本发明的应用方法在降低处理温度时显著减少了生产能耗。

附图说明

[0069]

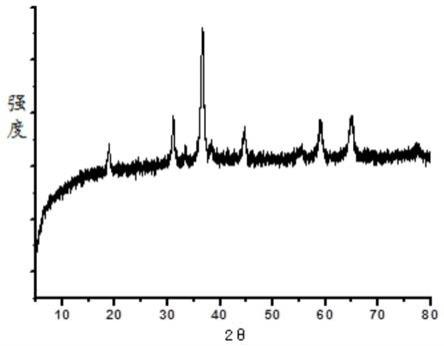

图1为本发明实施例3中所述钴铁复合氧化物的xrd图谱。

[0070]

图2是本发明实施例13中所述钴铁钨复合氧化物的xrd图谱。

具体实施方式

[0071]

【实施例1】

[0072]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0073]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂。重复两次,达到非贵金属氧化物负载量120g/l。

[0074]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0075]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0076]

【实施例2】

[0077]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0078]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0079]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0080]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0081]

【实施例3】

[0082]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0083]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0084]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0085]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0086]

【实施例4】

[0087]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0088]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0089]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0090]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0091]

【实施例5】

[0092]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0093]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0094]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0095]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0096]

【实施例6】

[0097]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持

10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0098]

将硝酸钴、硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0099]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0100]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0101]

【实施例7】

[0102]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0103]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0104]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0105]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0106]

【实施例8】

[0107]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0108]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0109]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式

蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0110]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0111]

【实施例9】

[0112]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0113]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0114]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0115]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0116]

【实施例10】

[0117]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0118]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0119]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0120]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0121]

【实施例11】

[0122]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分

钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0123]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0124]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0125]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0126]

【实施例12】

[0127]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0128]

将硝酸钴、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0129]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0130]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0131]

【实施例13】

[0132]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0133]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量

120g/l。

[0134]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0135]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0136]

【实施例14】

[0137]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0138]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀2小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,只浸渍1次,达到非贵金属氧化物负载量20g/l。

[0139]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0140]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0141]

【实施例15】

[0142]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0143]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀2小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复2次,达到非贵金属氧化物负载量40g/l。

[0144]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0145]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0146]

【实施例16】

[0147]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0148]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀2小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复3次,达到非贵金属氧化物负载量60g/l。

[0149]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0150]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0151]

【实施例17】

[0152]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0153]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复3次,达到非贵金属氧化物负载量180g/l。

[0154]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0155]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0156]

【实施例18】

[0157]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分

钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0158]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀5小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复4次,达到非贵金属氧化物负载量220g/l。

[0159]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0160]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0161]

【实施例19】

[0162]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0163]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0164]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0165]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0166]

【实施例20】

[0167]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0168]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然

后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0169]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0170]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为7.5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0171]

【实施例21】

[0172]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0173]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0174]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0175]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为8%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0176]

【实施例22】

[0177]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0178]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0179]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式

蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0180]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0181]

【实施例23】

[0182]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0183]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0184]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0185]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0186]

【实施例24】

[0187]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0188]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0189]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0190]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0191]

【实施例25】

[0192]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0193]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0194]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0195]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为2%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0196]

【实施例26】

[0197]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0198]

将硝酸钴、硝酸铁、钨酸铵以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0199]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表1所示。

[0200]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为7.5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表1所示。

[0201]

【对比例1】

[0202]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂

层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0203]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表2所示。

[0204]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表2所示。

[0205]

【对比例2】

[0206]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0207]

将硝酸钴以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0208]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表2所示。

[0209]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表2所示。

[0210]

【对比例3】

[0211]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷,通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0212]

将硝酸铁以及尿素按照表1的比例溶于水中配成浸渍沉淀液,然后将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0213]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表2所示。

[0214]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃

烧反应,其反应结果如表2所示。

[0215]

【对比例4】

[0216]

将200g氧化铝、100g尿素、20g浓硝酸与333.33g水混合搅拌30分钟,然后胶磨30分钟得到氧化铝浆料,再将蜂窝陶瓷浸渍在氧化铝浆料中30分钟,取出蜂窝陶瓷,用高压氮气吹出蜂窝陶瓷中的残夜,室温放置10小时,以0.5℃/min的升温速率从20℃升到110℃保持10小时干燥,然后以0.5℃/min从110℃升到550℃保持6小时进行焙烧得到涂覆有氧化铝涂层的蜂窝陶瓷。通过多次涂覆,氧化铝涂层占蜂窝陶瓷质量的比例为10%。

[0217]

将钨酸铵以及尿素按照表2的比例溶于水中配成浸渍沉淀液,然后

[0218]

将上述分子筛蜂窝放入浸渍沉淀液中,在90℃水浴条件下浸渍沉淀6小时,然后110℃干燥3小时,550℃焙烧6小时得到整体型蜂窝催化剂,重复两次,达到非贵金属氧化物负载量120g/l。

[0219]

将氯铂酸和氯化钯配成水溶液,同时加入分散剂四丙基溴化铵加入其中,采用等量浸法将贵金属铂和钯浸渍到上述蜂窝陶瓷上,然后110℃干燥、550℃焙烧后制得整体式蜂窝陶瓷催化剂,单位体积蜂窝陶瓷骨架上铂和钯的涂覆量以及铂和钯的摩尔比如表2所示。

[0220]

在20000h-1

的空速下,pta模拟氧化尾气含1200ppm的醋酸甲酯、500ppm的对二甲苯和300ppm的二溴甲烷以及水蒸气含量为5%的情况下,在上述催化剂的催化下发生催化燃烧反应,其反应结果如表2所示。

[0221]

以下表格中t1表示醋酸甲酯转化率99%以上时的最低入口温度,t2表示对二甲苯转化率99%以上时的最低入口温度,t3表示二溴甲烷转化率99%以上时的最低入口温度。

[0222]

表1

[0223]

[0224]

,

[0225]

表2

[0226]

。

[0227]

取实施例3、13中分别得到的钴铁复合氧化物、钴铁钨复合氧化物进行xrd测试,得到如附图1、2所示的谱图,从图中可以看出其具有如下的特征数据:

[0228]

[0229]

及

[0230][0231]

其中,w,m,vs代表衍射峰强度(i/i0

×

100),w代表弱,m代表中等,vs代表非常强,一般而言,w小于20,m为20-40,vs大于70。

[0232]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1