一种固体酸催化剂及其制备方法和应用与流程

1.本发明涉及化工技术领域,具体涉及一种固体酸催化剂及其制备方法和应用。

背景技术:

2.乙醇酸甲酯是一种重要的有机化工原料,可广泛应用于化工、聚合物材料、农药、医药、香料、饲料及染料等领域,同时,乙醇酸甲酯也是煤制乙二醇的重要中间体,近年来因为煤基路线的兴起,受到了广泛的关注。

3.甲醛羰化经乙醇酸甲酯制乙二醇一度进行过工业化生产:采用浓h2so4为催化剂,在150-225℃和p

co

=90mpa条件下,甲醛经羰化反应生成乙醇酸,乙醇酸经甲醇酯化进一步转化为乙醇酸甲酯,后者在210-215℃,p

h2

=3.0mpa条件下,用亚铬酸铜催化还原生成乙二醇。由于无机酸腐蚀性强、污染严重,投产不久后停产。为解决均相酸催化剂的强腐蚀性和难分离等问题,开发具有强酸性、腐蚀性小、容易活化的固体酸代替无机酸成为新的研究方向,因此离子交换树脂、杂多酸、分子筛等固体酸进一步被开发用作甲醛羰基化反应的催化剂。

4.甲醛羰化是纯bronsted酸催化的反应,经典的bronsted酸催化剂具有优异的催化甲醛羰化反应性能。hendriksen在div.fuel chem.1983,28:176中公开在150℃下以磺化树脂为催化剂,在10.2mpa和31.3mpa下乙醇酸的收率分别为48%和79%。lee等在ind.eng.chem.res.1993,32:253中对不同种类的树脂和h3pw

12

o

40

、h3pmo

12

o

40

等杂多酸进行了研究,发现用amberlyst树脂作为催化剂,在6.8mpa和23.8mpa下乙醇酸甲酯的收率分别为36%和81%。然而,由于在含水体系中,树脂催化剂反应易溶胀和流失,且甲醛易聚合附着在固体催化剂表面,尤其是碱中心存在时聚合现象更加显著,导致催化剂失活。因此,设计和构筑高效和易再生的多相催化剂是催化剂研究的重点。

5.近年来,磺酸型固体酸的开发成为一个研究热点,其研究思路是在一些载体(如中孔硅分子筛、中孔炭分子筛、无定型炭等)上通过各种方法引入磺酸基团,使之具有与硫酸相当的酸性。其中分子筛的应用最为广泛,但由于表面酸性弱,必须进行后处理在其上引入磺酸根、丙基磺酸等酸性基团。所采用的方法有两种:(1)后合成嫁接法,利用中孔硅分子筛表面的硅羟基与巯基(-sh)烷氧基硅烷反应,将-sh接入中孔分子筛,后经h2o2将-sh氧化成磺酸基;(2)原位共缩合合成法,在合成中孔硅分子筛的溶胶-凝胶过程中,将含有巯基的烷氧基硅烷作为反应物与合成中孔硅分子筛所需的硅源、表面活性剂和碱同时加入合成液中,经水热自组装后再用hno3或h2o2将-sh氧化成磺酸基。其存在的问题是:中孔硅分子筛由于其固有的表面羟基数量较少的问题,作为磺酸型固体酸还有一定局限性,且在制备过程中要采用昂贵的巯基烷氧基硅烷、制备步骤繁多。

6.而另一方面,碳基固体酸的研发也越来越受到重视,即将蔗糖、葡萄糖等易聚合的碳源与浓硫酸共热一步完成炭化和磺化,得到具有大孔结构的磺酸型固体酸催化剂。这种方法制得的磺酸型固体酸催化剂稳定性差,在温度较高的液相反应体系中酸性基团易脱落,导致催化剂活性下降或失活。

技术实现要素:

7.鉴于上述现有技术中存在的问题,本发明的目的在于提供一种固体酸催化剂及其制备方法和应用,通过先将碳源负载到hzsm-5分子筛上,再依次进行不完全碳化处理和磺化处理,既提高了传统碳基固体酸催化剂的稳定性,又避免了昂贵的硅烷化试剂的使用。

8.本发明一方面提供一种固体酸催化剂的制备方法,包括:

9.a)使hzsm-5分子筛与含有碳源的水溶液接触,从而将所述碳源负载到所述hzsm-5分子筛上;

10.b)在惰性气氛下,对负载有碳源的hzsm-5分子筛进行碳化处理,制得碳化hzsm-5分子筛;以及

11.c)对所述碳化hzsm-5分子筛进行磺化处理,制得所述固体酸催化剂。

12.本申请的发明人经研究发现,提供在hzsm-5分子筛表面引入糖类,并将糖类继续碳化、磺化得到的分子筛担载的碳基固体酸,由于有hzsm-5分子筛的支撑固定作用,该碳基固体酸的稳定性较高,且hzsm-5本身作为固体酸对本反应也有催化作用,从而得到较高的催化活性、稳定性。

13.根据本发明,所述惰性气氛可以是氮气气氛。

14.在本发明的一些优选的实施方式中,所述碳源选自蔗糖、葡萄糖和果糖中的至少一种。

15.在本发明的一些优选的实施方式中,所述含有碳源的水溶液中,碳源的浓度为10wt%-30wt%,优选为15wt%-25wt%。

16.在本发明的一些优选的实施方式中,所述含有碳源的水溶液的体积是所述hzsm-5分子筛的孔体积的0.9-1.1倍。

17.在本发明的一些优选的实施方式中,所述含有碳源的水溶液的体积与所述hzsm-5分子筛的孔体积相等。

18.根据本发明,分子筛的孔体积为0.1cm3/g-1cm3/g。

19.在本发明的一些优选的实施方式中,所述接触的方式为将所述hzsm-5分子筛与所述含有碳源的水溶液混合。

20.在本发明的一些优选的实施方式中,在混合后进行干燥处理,所述干燥处理的温度为60℃-100℃,时间为6h-24h。

21.在本发明的一些优选的实施方式中,所述碳化处理的温度为300℃-500℃,优选为400℃-500℃;时间为2h-24h,优选为10h-20h。

22.在本发明的一些优选的实施方式中,所述磺化处理的温度为80℃-200℃,优选为120℃-180℃;时间为2h-10h,优选为5h-10h。

23.根据本发明,采用浓硫酸对所述碳化hzsm-5分子筛进行磺化处理,所述浓硫酸为市售98%浓硫酸。

24.本发明另一方面提供一种上述的制备方法制得的固体酸催化剂,以所述催化剂的总量为1mol计,所述催化剂中硫元素的含量为0.01mol-0.05mol。

25.本发明再一方面提供一种上述的固体酸催化剂在乙醇酸甲酯的制备领域中的应用。

26.本发明再一方面提供一种乙醇酸甲酯的生产方法,包括:在上述的固体酸催化剂

的存在下进行下述步骤:

27.步骤一:以有机溶剂和有机酸的混合物作为溶剂,使甲醛和co发生羰基化反应,生成乙醇酸;

28.步骤二:使生成的乙醇酸与甲醇发生酯化反应,生成乙醇酸甲酯。

29.根据本发明,所述固体酸催化剂的与所述甲醛的质量比为(0.1-10):1,优选为(1-5):1。

30.在本发明的一些优选的实施方式中,所述羰基化反应的反应温度为70℃-140℃,反应压力为6mpa-10mpa,反应时间为1h-6h;所述酯化反应的反应温度为80℃-120℃,时间为1h-4h。

31.根据本发明,所述有机溶剂选自环丁砜、环己烷、正辛烷和异辛烷中的至少一种;所述有机酸为乙酸和/或丙酸。有机酸与有机溶剂的摩尔比为1:1-1:20。

32.根据本发明,可以采用三聚甲醛或多聚甲醛作为甲醛单体的来源。

33.本发明提供的固体酸催化剂,具有制备简单、绿色经济、催化活性高、可重复使用、与产物易分离的优势,具有很好的实用性和经济性,是羰化反应的良好固体酸催化剂。

附图说明

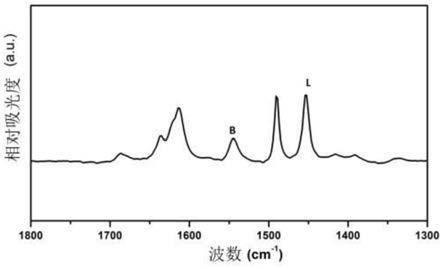

34.图1为实施例1得到的固体酸催化剂的吡啶红外图谱,其中b、l分别代表bronsted和lewis酸性位的特征峰。

35.图2为实施例1得到的固体酸催化剂循环使用后的nh

3-tpd图谱。

具体实施方式

36.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

37.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

38.本发明中产物所得以乙醇酸(酯)的收率表示:

39.乙醇酸(酯)收率(%)=乙醇酸(酯)摩尔生成量(理论值)/原料甲醛摩尔量

×

100%

40.其中乙醇酸(酯)摩尔生成量(理论值)为所有理论上可以在后续加氢制乙二醇环节转化为有效中间体的量,即乙醇酸、乙醇酸甲酯和溶剂中的有机羧酸保护乙醇酸(酯)的产物,包括但不限于乙酰氧基乙酸、乙酰氧基乙酸甲酯、丙酰氧基乙酸、丙酰氧基乙酸甲酯等,如使用乙酸作为乙醇酸保护剂时,产物计算为:

41.乙醇酸(酯)收率(%)=(乙醇酸+乙醇酸甲酯+乙酰氧基乙酸+乙酰氧基乙酸甲酯)摩尔生成量/甲醛投料量

×

100%

42.实施例1

43.配制质量分数为15%的葡萄糖溶液为浸渍液,以hzsm-5为载体,浸渍液的体积和载体孔容积相同,将载体与浸渍液混合,并在混合均匀后静置24h,之后在80℃烘干12h。将干燥后的样品在400℃、n2氛围中处理10h得到碳化分子筛材料。将所得碳化分子筛材料用浓硫酸在150℃进行磺化8h,之后用80℃去离子水反复洗涤,直至洗涤液中检测不到so

42-的

存在(以bacl2溶液为指示剂),80℃烘干即得催化剂c1。

44.实施例2

45.配制质量分数为30%的蔗糖溶液为浸渍液,以hzsm-5为载体,浸渍液的体积和载体孔容积相同,将所述载体与所述浸渍液混合,并在混合均匀后静置24h,之后在80℃烘干过夜。将干燥样品在400℃、n2氛围中处理10h得到碳化分子筛材料。将所得碳化分子筛材料用浓硫酸在150℃进行磺化10h,之后用80℃去离子水反复洗涤,直至洗涤液中检测不到so

42-的存在(以bacl2溶液为指示剂),80℃烘干即得催化剂c2。

46.实施例3

47.按照实施例1的方式制备催化剂c3,不同之处仅在于以质量分数为10%的葡萄糖溶液为浸渍液。

48.实施例4

49.按照实施例1的方式制备催化剂c4,不同之处仅在于以质量分数为20%的葡萄糖溶液为浸渍液。

50.实施例5

51.按照实施例1的方式制备催化剂c5,不同之处仅在于以质量分数为25%的葡萄糖溶液为浸渍液。

52.实施例6

53.按照实施例1的方式制备催化剂c6,不同之处仅在于以质量分数为30%的葡萄糖溶液为浸渍液。

54.实施例7

55.按照实施例1的方式制备催化剂c7,不同之处仅在于浸渍液的体积是载体孔容积的0.9倍。

56.实施例8

57.按照实施例1的方式制备催化剂c8,不同之处仅在于浸渍液的体积是载体孔容积的1.1倍。

58.实施例9

59.按照实施例1的方式制备催化剂c9,不同之处仅在于碳化处理的温度为300℃。

60.实施例10

61.按照实施例1的方式制备催化剂c10,不同之处仅在于碳化处理的温度为500℃。

62.实施例11

63.按照实施例1的方式制备催化剂c11,不同之处仅在于碳化处理的时间为2h。

64.实施例12

65.按照实施例1的方式制备催化剂c12,不同之处仅在于碳化处理的时间为20h。

66.对比例1

67.称取一定量葡萄糖,加入适量浓硫酸混合后,置于带聚四氟乙烯衬里的不锈钢压力釜中,在180℃烘箱内反应24h。取出冷却,用去离子水反复洗涤,直至洗涤液中检测不到so

42-的存在(以bacl2溶液为指示剂),80℃烘干即得糖类化合物直接碳化磺化法制备的固体酸催化剂c13。

68.对比例2

69.称取适量的hzsm-5固体,加入3-巯丙基三甲氧基硅烷的甲苯溶液中,在n2保护下回流24h,反应结束后冷却至室温。经过滤后用二氯甲烷进行索氏抽提,得到巯基化的hzsm-5分子筛。将巯基化的分子筛5g,与50ml 30%的h2o2混合,再加两滴浓硫酸、15ml无水甲醇,室温下反应12h,反应结束后过滤,用去离子水洗涤至中性,得到磺酸功能化hzsm-5固体酸催化剂c14。

70.对比例3

71.按照cn 104874300a中实施例1的方式制备磺化碳分子筛,作为固体酸催化剂c15。

72.对比例4

73.按照实施例1的方式制备催化剂c16,不同之处仅在于使用的载体为sba-15分子筛。

74.应用例1

75.分别应用实施例1-12和对比例1-4制得的催化剂进行乙醇酸甲酯的合成。合成的方法包括:

76.在容积为100ml的不锈钢高压反应釜中,加入多聚甲醛1.4g以及环丁砜:乙酸=5:1的混合溶剂20ml。称取催化剂2g装入釜中,密封反应釜后用co置换釜中空气2次,通入高压co至8mpa,在100℃下反应3h。反应结束后,将反应釜冷却至室温,加入50ml甲醇,密封反应釜后,在80℃下反应2h,反应结束后,将反应釜冷却至室温,取出釜内料液,用高效液相色谱分析。乙醇酸(酯)的收率见表1。

77.表1

78.测试项目糖类化合物载体乙醇酸(酯)收率(%)催化剂c1葡萄糖hzsm-570.1催化剂c2蔗糖hzsm-568.7催化剂c3葡萄糖hzsm-565.0催化剂c4葡萄糖hzsm-570.9催化剂c5葡萄糖hzsm-568.4催化剂c6葡萄糖hzsm-566.2催化剂c7葡萄糖hzsm-564.4催化剂c8葡萄糖hzsm-567.3催化剂c9葡萄糖hzsm-557.6催化剂c10葡萄糖hzsm-565.9催化剂c11葡萄糖hzsm-549.4催化剂c12葡萄糖hzsm-568.0催化剂c13葡萄糖无53.6催化剂c14无hzsm-546.5催化剂c15蔗糖sba-1540.7催化剂c16葡萄糖sba-1543.5

79.应用例2

80.取应用例1中催化剂c1和催化剂c13的反应后料液,抽滤分离,60℃烘干得第一次回收催化剂。按照应用例1中的条件再次进行乙醇酸甲酯的合成,结果如表2所示。

81.之后再次取催化剂c1和催化剂c13的反应后料液,抽滤分离,60℃烘干得第二次回收催化剂。按照应用例1中的条件再次进行乙醇酸甲酯的合成,结果如表2所示。

82.表2

[0083][0084]

根据表2中的数据可知,本发明所提供的催化剂在重复使用时,甲氧基乙酸甲酯收率下降不明显,而对比例的催化剂再重复使用时甲氧基乙酸甲酯收率显著下降,表明本发明所提供的催化剂具有较高的稳定性。

[0085]

分析例1

[0086]

对实施例1制得的固体酸催化剂c1进行吡啶红外表征,所得吡啶红外图谱如图1所示,其中b、l分别代表bronsted和lewis酸性位的特征峰。

[0087]

由图1可知,本发明所提供的催化剂具有一定的b酸酸性位。。

[0088]

分析例2

[0089]

对应用例2中的首次使用的催化剂c1、第一次回收催化剂和第二次回收催化剂进行nh

3-tpd表征,所得nh

3-tpd表征图谱如图2所示。

[0090]

由图2可知,本发明所提供的催化剂具有较好的循环稳定性。

[0091]

分析例3

[0092]

对实施例1制得的催化剂c1和对比例2制得的催化剂c14进行元素组成分析,结果如表3所示。

[0093]

表3

[0094][0095]

根据表3可知,本发明所提供的催化剂c1中有效引入了磺酸基团,且相较于采用昂贵的试剂、步骤繁多的常规方法制备的催化剂c14,催化剂c1中磺酸基团含量更高。

[0096]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发

明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1