硫酸化氧化锆催化剂及其制备方法和应用与流程

1.本发明属于非均相催化剂制备领域,涉及一种硫酸化氧化锆催化剂及其制备方法和应用。

背景技术:

2.工业上,正丁烷主要来自于催化裂化装置。2016年我国催化裂化副产品液化石油气产量达到3504万吨,其中35%左右的资源供应碳四深加工,正丁烷资源比较丰富。目前在碳四产业链中烷基化油生产规模最大,用于mtbe生产规模次之。随着城市天然气的大力推广,液化气在城市中的消费量大幅度下降,价格回落,成为驱动碳四深加工项目的原动力。

3.随着环保要求的日益严格,我国正在加快汽油质量升级步伐,2017年1月1日起,全国已经全面供应国v标准汽油。我国汽油标准升级的主要内容是在保证辛烷值的情况下,达到汽油“脱硫、降锰、降烯烃”的要求。降烯烃、降芳烃,则汽油辛烷值难以达标,因此开发高辛烷值清洁组分,用来调合汽油,非常关键。而烃烷基化油具有辛烷值较高、挥发性低、不含芳烃和烯烃、几乎不含硫等优点,非常适合用于调油。生产烃烷基化油的原料之一是异丁烷,因此开发正丁烷骨架异构化制异丁烷催化剂对清洁汽油生产意义重大。

4.异构化催化剂通常采用卤化铂/氧化铝型催化剂,以γ-al2o3作载体,操作过程中需要在原料中不断加入适量的氯化物助剂。该技术主要问题在于对原料中水和硫的含量有较严格的要求,需要小于0.1ppm,同时反应过程中产生的含氯物质对设备有腐蚀性,增加设备材料成本和维护成本,还会对环境带来污染。

5.以氧化锆为载体的正丁烷骨架异构化催化剂不仅不含氯,而且对原料水分和硫含量要求宽松,可以再生,是异构化催化剂的发展方向。众所周知,催化剂的制备过程中一般会产生“三废”污染,既带来环保的压力,又增加了催化剂的成本,因此催化剂的简便、高效、清洁制备是工业催化一大重要命题。下列专利透露了正丁烷等烷烃异构化氧化锆催化剂的制备方法。

6.专利cn1660973a公开了一种c5、c6烷烃的异构化方法,其催化剂制备过程包括:锆盐溶液与碱溶液反应制备氢氧化锆;氢氧化锆与硅溶胶混合、干燥;含so

42-溶液浸渍、干燥;金属盐溶液浸渍、干燥、焙烧。

7.专利cn106732676a公开了一种正丁烷异构化催化剂,该方法通过锆盐、镓盐溶液与氨水或者尿素水溶液共沉淀、过滤、洗涤、干燥,得到前驱体,再浸渍其它组分溶液,干燥焙烧后,最终制备得到zro2催化剂。

8.专利cn106140197a、cn106101797b公开了固体超强酸催化剂及其制备方法及轻质正构烷烃的异构化方法,氨水与金属盐溶液共沉淀、过滤、洗涤、干燥,再分步浸渍、干燥,最后焙烧制得催化剂。

9.由上述公开专利可知,目前丁烷异构所使用的so

42-/zro2催化剂一般先由锆盐与氨水反应生成氢氧化锆沉淀,过滤、洗涤、干燥得到催化剂前驱体,再分别浸渍含so

42-溶液、金属盐溶液,最后干燥、焙烧制得催化剂。该方法制备步骤多、流程长,产生含氨等碱性废

水,沉淀物洗涤至中性需要消耗大量的水,多次干燥耗能较多。

技术实现要素:

10.为达到上述目的,本发明的第一方面提供了一种硫酸化氧化锆催化剂的制备方法,包括以下步骤:

11.s2,将ⅲa族过渡金属硫酸盐、锆盐和任选成分糖的粉末混合,得到混合物;

12.s3,将s2步骤得到混合物进行焙烧,成型之后即得硫酸化氧化锆催化剂。

13.根据本发明的一些实施方式,还包括步骤s1,将ⅲa族过渡金属硫酸盐、锆盐和任选的糖,进行粉碎,得到粉末。

14.根据本发明的一些实施方式,所述ⅲa族过渡金属选自铝和镓中的一种或多种。

15.根据本发明的一些实施方式,所述ⅲa族过渡金属包括铝和镓。

16.根据本发明的一些实施方式,所述锆盐选自硝酸锆和氧氯化锆中的一种或多种。

17.根据本发明的一些实施方式,所述锆盐为硝酸锆。

18.根据本发明的一些实施方式,所述糖选自葡萄糖、果糖、蔗糖中的一种或多种。

19.根据本发明的一些实施方式,所述糖为葡萄糖。

20.根据本发明的一些实施方式,所述糖的重量为所述ⅲa族过渡金属硫酸盐和锆盐的总重量的0.5%-2.0%。

21.根据本发明的一些实施方式,所述ⅲa族过渡金属硫酸盐中ⅲa族过渡金属和所述锆盐中锆的原子摩尔比例为(0.01-40):100。

22.根据本发明的一些实施方式,所述ⅲa族过渡金属硫酸盐中ⅲa族过渡金属和所述锆盐中锆的原子摩尔比例为(2-20):100。

23.根据本发明的一些较优的实施方式,所述ⅲa族过渡金属硫酸盐中ⅲa族过渡金属和所述锆盐中锆的原子摩尔比例为(9-12):100。

24.根据本发明的一些较优的实施方式,所述ⅲa族过渡金属硫酸盐中铝和镓和所述锆盐中锆的原子摩尔比例为(4-8):2:100。

25.根据本发明的一些实施方式,所述焙烧的所述空气流速为10-100ml/min。

26.根据本发明的一些实施方式,所述焙烧的所述空气流速为50-100ml/min。

27.根据本发明的一些实施方式,焙烧温度为500-800℃。

28.根据本发明的一些实施方式,焙烧温度为600-700℃,

29.根据本发明的一些实施方式,焙烧的时间为1-5小时。

30.本发明的第二方面提供了一种根据第一方面所述的制备方法得到的催化剂。

31.根据本发明的一些实施方式,以重量计,所述催化剂,包括0.5-3.0%的铝与1.0-6.0%的镓中的一种或多种和0.5-2.5%的硫。

32.本发明的第三方面提供了一种根据第一方面所述的制备方法得到的催化剂或第二方面的催化剂的活化处理方法,包括在在使用前将所述催化剂在空气流中加热的步骤。

33.根据本发明的一些实施方式,活化温度为380-480℃。

34.根据本发明的一些实施方式,活化时间为2-4h。

35.根据本发明的一些实施方式,空气流速为30-60ml/min。

36.本发明的第四方面提供了一种根据第一方面所述的制备方法得到的催化剂或第

二方面的催化剂在正丁烷骨架异构化反应中的应用。

37.根据本发明的一些实施方式,所述正丁烷骨架异构化反应在临氢条件下进行。

38.根据本发明的一些实施方式,所述正丁烷骨架异构化反应温度为180-220℃。

39.根据本发明的一些实施方式,所述正丁烷骨架异构化反应压力为0.5-1.5mpa。

40.根据本发明的一些实施方式,所述正丁烷骨架异构化反应丁烷体积空速为0.2-2h-1

。

41.根据本发明的一些实施方式,所述正丁烷骨架异构化反应氢烃摩尔比为0.1-1.0。

42.本发明的有益效果:

43.本发明提供的正丁烷骨架异构化催化剂及其简便、清洁制备方法,该催化剂是以简单锆盐、其它金属硫酸盐为前驱体,经简单研磨、焙烧制得的氧化锆固体超强酸催化剂,该制备方法具有步骤少、不产生废水、不消耗水、能耗少等优点。

具体实施方式

44.以下结合实施例对本发明进行详细说明,但本发明并不受下述实施例限定。

45.【实施例1】

46.分别将128.8g zr(no3)4·

5h2o、6g al2(so4)3·

18h2o、1.3g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-1。催化剂sz-1的组成为:al的质量百分含量为1.2%,s的质量百分含量为1.8%。

47.【实施例2】

48.分别将128.8g zr(no3)4·

5h2o、10g al2(so4)3·

18h2o、1.4g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-2。催化剂sz-2的组成为:al的质量百分含量为1.9%,s的质量百分含量为2.8%。

49.【实施例3】

50.分别将128.8g zr(no3)4·

5h2o、2g al2(so4)3·

18h2o、1.3g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-3。催化剂sz-3的组成为:al的质量百分含量为0.4%,s的质量百分含量为0.6%。

51.【实施例4】

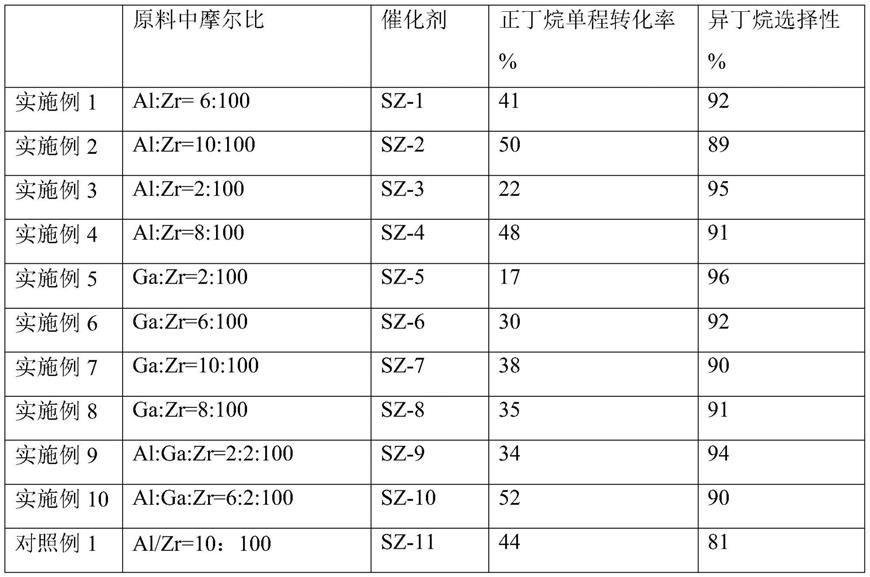

52.分别将128.8g zr(no3)4·

5h2o、8g al2(so4)3·

18h2o、2.0g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为700℃条件下,焙烧3h,即得到正丁烷骨架异构化催化剂sz-4。催化剂sz-4的组成为:al的质量百分含量为1.5%,s的质量百分含量为2.4%。

53.【实施例5】

54.分别将128.8g zr(no3)4·

5h2o、1.3g ga2(so4)3、2.0g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-5。催化剂sz-5的组成为:ga的质量百分含量为1%,s的质量百分含量为0.6%。

55.【实施例6】

56.分别将128.8g zr(no3)4·

5h2o、3.9g ga2(so4)3、2g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为600℃条件下,焙烧5h,即得到正丁烷骨架异构化催化剂sz-6。催化剂sz-6的组成为:ga的质量百分含量为3%,s的质量百分含量为1.7%。

57.【实施例7】

58.分别将128.8g zr(no3)4·

5h2o、6.5g ga2(so4)3、2g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为700℃条件下,焙烧3h,即得到正丁烷骨架异构化催化剂sz-7。催化剂sz-7的组成为:ga的质量百分含量为4.7%,s的质量百分含量为2.7%。

59.【实施例8】

60.分别将128.8g zr(no3)4·

5h2o、5.2g ga2(so4)3、2g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-8。催化剂sz-8的组成为:ga的质量百分含量为3.8%,s的质量百分含量为2.2%。

61.【实施例9】

62.分别将128.8g zr(no3)4·

5h2o、2g al2(so4)3·

18h2o、1.3g ga2(so4)3、2g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-9。催化剂sz-9的组成为:al的质量百分含量为0.4%,ga的质量百分含量为1.0%,s的质量百分含量为1.2%。

63.【实施例10】

64.分别将128.8g zr(no3)4·

5h2o、6g al2(so4)3·

18h2o、1.3g ga2(so4)3、2g葡萄糖研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-10。催化剂sz-10的组成为:al的质量百分含量为1.1%,ga的质量百分含量为1%,s的质量百分含量为2.3%。

65.【对照例1】

66.分别将128.8g zr(no3)4·

5h2o、10g al2(so4)3·

18h2o研磨至细粉状,再一起混合,研磨均匀,然后在空气流速为50ml/min,温度为650℃条件下,焙烧4h,即得到正丁烷骨架异构化催化剂sz-11。催化剂sz-11的组成为:al的质量百分含量为1.9%,s的质量百分含量为2.7%。

67.正丁烷骨架异构化催化剂的性能评价是在固定床连续流动反应系统上进行的,反应管规格为5mm

×

40cm,催化剂装填量5ml,粒径为20-40目,置于炉子的恒温区。反应温度为200℃,氢气压力为1mpa,丁烷体积空速为1h-1

,氢烃摩尔比为1:1,反应产物采用气相色谱在线分析。催化剂性能评价结果见表1。

68.表1

[0069][0070]

由表1可知,本发明制备的催化剂催化正丁烷骨架异构化具有较好的活性。

[0071]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1