一种用于乳制品配料的真空循环化料系统及化料方法与流程

本发明涉及乳制品技术领域。更具体地,涉及一种用于乳制品配料的真空循环化料系统及化料方法。

背景技术:

泡沫产生的条件为只有当气体与液体连续充分地接触时才有能产生泡沫,并且发泡速度必须高于破泡速度。

目前,乳制品的化料系统多采用常压循环化料系统,料仓或料口直接与外界空气接触,化料过程中会混入大量的空气。同时,乳制品中含有蛋白质,蛋白质对于泡沫有良好的稳定作用,蛋白质可以降低界面的表面张力,同时它可以形成一定机械强度的薄膜,所以在乳制品配料过程中更容易形成泡沫,并且一旦形成泡沫就很难消除。

泡沫形成后,不仅在管路输送过程容易造成物料损失,而且也会加速物料泵的损耗,所以化料过程中要尽量减少泡沫的产生。传统常压化料的工艺化料后,泡沫约占总体积的1/5(例如:10t配料罐循环化料,泡沫残留量在2t左右),采用真空循环化料系统,泡沫减少至1/100以下(10t配料罐循环化料,泡沫残留量在200-300kg左右),经测定,泡沫主要成分为蛋白、脂肪及其他配料,采用传统传统常压化料会照成过程物料损耗严重,造成终产品不合格或者出成率降低。

因此,本发明提供了一种用于乳制品配料的真空循环化料系统及化料方法,解决了上述问题。

技术实现要素:

本发明的目的在于提供一种用于乳制品配料的真空循环化料系统及化料方法,在不改变原有配方或增加消泡剂的前提下,通过增加真空化料系统,使化料系统由常压降低至负压,化料系统气体含量降低,从而有效降低化料过程中泡沫的产生,有效减少物料泵送过程因泡沫产生造成的损耗,降低物料泵的损耗率,解决了乳制品化料过程产生大量泡沫的问题。

为达到上述目的,本发明采用下述技术方案:

一种用于乳制品配料的真空循环化料系统,包括真空化料机、化料罐、物料加热系统、投料漏斗、真空负压发生器和粉仓;其中,

投料漏斗的出料口连接真空负压发生器的进料口,真空负压发生器的出料口连接粉仓的进料口,粉仓的出料口连接真空化料机的进料口,真空化料机的出料口连接化料罐的进料口,化料罐的出料口连接物料加热系统的进料口,物料加热系统的出料口连接真空化料机的进料口。本发明中,粉末或小颗粒物料投料到投料漏斗,经过真空负压发生器吸入到粉仓,然后经过真空化料机的进料口进入真空化料机,真空化料机内形成稳定负压保证上述物料的顺畅进入,同时还有脱掉系统中的气体的功能,然后进入真空化料机的粉末物料与循环化料回流的液体物料经过真空化料机下方出料口实现混合、分散,然后打入化料罐,然后物料经过化料罐出口打入物料加热系统,之后物料回流到真空化料机,最终实现真空循环化料的目的。

优选地,所述粉仓包括生产用粉仓和备料用粉仓。

优选地,所述真空化料机和所述粉仓之间,且靠近所述真空化料机处的管线上设有进料阀。

优选地,所述真空循环化料系统还包括真空泵,所述真空泵连接所述真空化料机,用于令真空化料机形成稳定负压。

优选地,所述真空化料机的出料口处设有高剪切部件,从而令进入真空化料机的粉末物料与循环化料回流的液体物料混合分散更均匀。

优选地,所述真空循环化料系统还包括设于所述真空化料机和所述化料罐之间的第一离心泵,用于为物料由真空化料机打入化料罐提供动力。

优选地,所述真空循环化料系统还包括设于所述化料罐和所述物料加热系统之间的第二离心泵,用于为物料由化料罐打入物料加热系统提供动力。

优选地,所述真空化料机和所述物料加热系统之间,且靠近所述真空化料机处的管线上设有调节阀,用于调节真空化料机的液位。

优选地,所述物料加热系统为板式换热器。

本发明还提供了一种使用上述真空循环化料系统的化料方法,包括如下步骤:

1)将乳制品固体物料投料到投料漏斗,开启真空负压发生器使得真空循环化料系统内形成负压,乳制品固体物料随真空气流被吸入粉仓;

2)将乳制品液体物料加入至化料罐,由化料罐输出至物料加热系统升温至50℃~70℃;

3)设置真空化料机内真空度为-0.03mpa~0.06mpa,乳制品固体物料由粉仓进入真空化料机,乳制品液体物料由物料加热系统进入真空化料机,混合得到混合物料;

4)混合物料输出至化料罐,再由化料罐输出至物料加热系统,然后由物料加热系统回流到真空化料机,实现真空循环化料;

5)乳制品固体物料向真空化料机中的投料结束后开始计时,15min~20min后,关闭化料罐出料口,将真空化料机中的物料都打入化料罐,用剩余乳制品液体物料将化料罐内的物料定容至需要液位,完成乳制品化料。

优选地,所述化料方法具体包括如下步骤:

1)将乳制品固体物料投料到投料漏斗,开启真空负压发生器使得真空循环化料系统内形成负压,乳制品固体物料随真空气流被吸入粉仓;

2)将部分乳制品液体物料加入至化料罐,开启第二离心泵使化料罐中的乳制品液体物料进入物料加热系统升温至50℃~70℃;

3)开启真空泵,使真空化料机内形成真空状态,真空度为-0.03mpa~0.06mpa,同时间歇开启进料阀,乳制品固体物料由粉仓进入真空化料机;开启调节阀,由物料加热系统输出的乳制品液体物料进入真空化料机;乳制品固体物料与乳制品液体物料经过真空化料机下方出料口处的高剪切部件实现混合、分散,得到混合物料;该步骤中间歇开启进料阀是为了保证真空化料机真空度,形成稳定负压保证乳制品固体物料的顺畅进入;

4)开启第一离心泵,混合物料输出至化料罐,再经过第二离心泵进入物料加热系统,物料加热系统输出的混合物料经调节阀回流到真空化料机,实现真空循环化料;

5)乳制品固体物料向真空化料机中的投料结束后开始计时,15min~20min后,关闭化料罐出料口,通过第一离心泵将真空化料机中的物料都打入化料罐,用剩余乳制品液体物料将化料罐内的物料定容至需要液位,完成乳制品化料。

应当理解的是,本发明中所述乳制品固体物料以及乳制品液体物料均为配制乳制品的常规用料,在此不做赘述。

另外,如无特殊说明,本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

本发明的有益效果如下:

本发明提供的真空循环化料系统实现配料过程在负压下进行,乳制品在化料过程泡沫明显减少,并且在物料泵送过程化料系统的残留明显变少;使用本发明的化料方法可以在不使用消泡剂的前提下,有效的减少化料过程中泡沫的产生,改善产品的化料效果,并有效改善产品的货架期内的组织状态。

附图说明

下面结合附图对本发明的具体实施方式作进一步详细的说明。

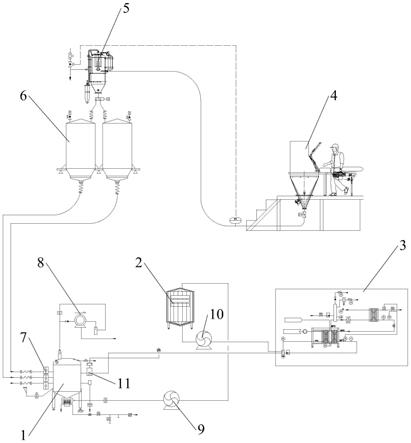

图1示出本发明实施例1提供的真空循环化料系统的示意图;

其中,1-真空化料机,2-化料罐,3-物料加热系统,4-投料漏斗,5-真空负压发生器,6-粉仓,7-进料阀、8-真空泵、9-第一离心泵,10-第二离心泵,11-调节阀。

具体实施方式

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

为解决乳制品化料过程产生大量泡沫的问题,本发明提供了一种真空循环化料系统,如图1,包括真空化料机1、化料罐2、物料加热系统3、投料漏斗4、真空负压发生器5和粉仓6;其中,

投料漏斗4的出料口连接真空负压发生器5的进料口,真空负压发生器5的出料口连接粉仓6的进料口,粉仓6的出料口连接真空化料机1的进料口,真空化料机1的出料口连接化料罐2的进料口,化料罐2的出料口连接物料加热系统3的进料口,物料加热系统3的出料口连接真空化料机1的进料口。

如图1所示,作为本发明一个优选的实施方式,所述粉仓6包括生产用粉仓和备料用粉仓。

进一步地,为使得物料能够间歇式的进入真空化料机,所述真空化料机1和所述粉仓6之间,且靠近所述真空化料机1进料口的管线上设有进料阀7;所述真空化料机1的出料口处设有高剪切部件,从而令进入真空化料机的粉末物料与循环化料回流的液体物料混合分散更均匀。

此外,所述真空循环化料系统还包括真空泵8,所述真空泵8连接所述真空化料机1,用于令真空化料机形成稳定负压。

作为本发明一个优选的实施方式,所述真空循环化料系统还包括设于所述真空化料机1和所述化料罐2之间的第一离心泵9,用于为物料由真空化料机打入化料罐提供动力。

作为本发明一个优选的实施方式,所述真空循环化料系统还包括设于所述化料罐2和所述物料加热系统3之间的第二离心泵10,用于为物料由化料罐打入物料加热系统提供动力。

作为本发明一个优选的实施方式,所述真空化料机1和所述物料加热系统3之间,且靠近所述真空化料机1处的管线上设有调节阀11,用于调节真空化料机的液位。

此外,本领域技术人员应当理解的是,上述真空循环化料系统中各装置之间可通过管路连接;进一步地,可以理解的是,所述管路上还可设有必要的阀门;本发明中提到的真空化料机、化料罐、物料加热系统、投料漏斗、真空负压发生器、粉仓、真空泵、离心泵等如无特殊说明采用市面上常用的装置即可,例如物料加热系统可以为板式换热器。

作为本发明的另一方面,本发明还提供了使用上述真空循环化料系统的化料方法,下面,通过具体实施例对本发明的化料方法做进一步的说明。

实施例1

本实施例提供了一种化料方法,该化料方法使用如图1所示的真空循环化料系统,包括如下步骤:

1)将1100kg的乳制品固体物料投料到投料漏斗4,开启真空负压发生器5使得真空循环化料系统内形成负压,固体物料随真空气流被吸入粉仓6;其中,所述乳制品固体物料包括白砂糖900kg,乳清蛋白粉40kg,乙酰化二淀粉磷酸酯150kg,果胶10kg;

2)将4t占定容总量40%的牛奶加入至化料罐并利用物料加热系统3板式换热器将其升温至60℃;

3)开启真空泵8,使真空化料机1内形成真空状态,真空度为-0.03mpa,同时间歇开启进料阀7,设定为开始2s关闭8s,乳制品固体物料由粉仓6进入真空化料机1;开启调节阀11,由物料加热系统3输出的牛奶进入真空化料机1;乳制品固体物料与牛奶经过真空化料机1下方出料口处的高剪切部件实现混合、分散,得到混合物料;

4)开启第一离心泵9,混合物料打入化料罐2,化料罐2搅拌转速960rpm,然后物料经过第二离心泵10打入物料加热系统3,物料加热系统3输出的物料经过调节阀11回流到真空化料机,最终实现真空循环化料的目的;

5)待乳制品固体物料向真空化料机中的投料结束后计时20min,并保持循环体系中物料温度在60±2℃,化料结束后,关闭化料罐2底部出料口,通过第一离心泵9将真空化料机中的物料都打入化料罐2,用剩余牛奶定容至10t,随后通过将物料泵送进行巴氏杀菌,冷却至发酵温度开始发酵,通过压力传感器可以显示出罐内泡沫有200kg泡沫无法通过泵送进入后续发酵环节。

实施例2

本实施例提供了一种化料方法,该化料方法使用如图1所示的真空循环化料系统,其步骤同实施例1,不同之处仅在于:步骤3)中所述真空度为-0.06mpa;最后通过压力传感器可以显示出罐内泡沫有300kg泡沫无法通过泵送进入后续发酵环节。

实施例3

本实施例提供了一种化料方法,该化料方法使用如图1所示的真空循环化料系统,其步骤同实施例1,不同之处仅在于:步骤3)中所述真空度为-0.045mpa;最后通过压力传感器可以显示出罐内泡沫有200kg泡沫无法通过泵送进入后续发酵环节。

对比例1

本对比例提供了一种化料方法,该化料方法使用如图1所示的真空循环化料系统,其步骤同实施例1,不同之处仅在于:步骤3)中所述真空度为-0.01mpa;最后通过压力传感器可以显示出罐内泡沫有600kg泡沫无法通过泵送进入后续发酵环节。

对比例2

本对比例提供了一种化料方法,该化料方法使用如cn109647270a所示的循环化料系统,包括如下步骤:

混料罐的容积为15t,利用离心泵打入混料罐内4t牛奶,同时开始离心泵,使牛奶在混料罐和高剪切罐内循环,并利用换热系统使牛奶温度加热到60℃,开启高剪切罐内的搅拌,搅拌转速960rpm,同时从高剪切罐口投入110kg固体物料,固体包括白砂糖、乳清蛋白粉、乙酰化二淀粉磷酸酯和果胶。待投料结束后计时20min,并保持循环体系中物料温度在60±2℃,化料结束后,关闭混料罐底部阀门,通过离心泵将物料都打入混料罐,用剩余牛奶定容至10t,随后通过将物料泵送进行巴氏杀菌,冷却至发酵温度开始发酵,通过压力传感器可以显示出混料罐内有2t泡沫无法通过泵送进入后续发酵环节。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 还没有人留言评论。精彩留言会获得点赞!