用于二氧化碳加氢制高碳烃的铁基催化剂及其制备和应用

1.本发明设计一种二氧化碳加氢催化剂的制备方法,具体的说涉及到一种二氧化碳加氢制取以c

8+

高碳馏分段为主要产物的铁基催化剂。

背景技术:

2.当下,世界工业和农业的发展都依赖于化石燃料的大量使用。近年来随着工业化进程的加快,石化、化工、建材、钢铁、等八大重点行业的快速发展导致主要温室气体二氧化碳排放量逐年增加,全球气候变暖趋势愈发严峻。因此,控制温室效应、减少二氧化碳的排放刻不容缓。目前减少大气中二氧化碳含量的主要方法是:二氧化碳的减排、碳捕集与封存和转化利用。在不影响工业生产的前提下,要实现二氧化碳减排,需要改变能源消耗结构、实现以化石能源为主的能源消费结构向太阳能等洁净能源的转变。但是这种转变是一个漫长的过程,需要加强对清洁能源的研究及实际应用力度。碳捕集与封存主要是地质封存和海洋封存。从经济和能源方面考虑,目前最有效的方法是二氧化碳的化学转化及利用。

3.通过光化学、电化学或热化学的方法,将可再生能源电解水而产生的氢气,与二氧化碳共同转化为液体燃料和高值化学品是近期国内外的研究热点。该过程可将可再生能源通过二氧化碳的高效转化以化学能的形式储存在易于运输的燃料和化学品中,同时也实现了对传统储能方式的优化。但二氧化碳分子十分稳定,它的活化与选择性转化是极具挑战的难题。由于它在催化剂表面吸附与反应速率较慢,链增长能力差,多年来,国内外报道的加氢产物主要集中在甲烷、甲醇、甲酸等低碳化合物。若能利用该过程高选择性生产更高碳数的烃类,必将对传统的煤与天然气化工路线产生重要而深远的影响。国内外报道的目标产物集中于c

1-c

10

的化合物。而选择性生产高附加值的重质烃产品面临巨大挑战。迄今,对于二氧化碳加氢直接制取以c

10+

高碳烃为主要产物的路线,特别是涉及生成高附加值的c

8+

航空煤油馏分段产物的工作还未见报道。

4.作为煤油的主要品种之一,航空煤油是航空发动机的主要燃料和冷却剂。近年来,随着国民经济持续快速增长和国际地位不断提升,航空业迅速发展,我国民用航空市场规模持续扩大,航空煤油的消费量逐年增加。航空煤油主要是由原油经过直溜馏分、加氢裂化和加氢精制等工艺配合必要的添加剂调和而成的一种透明液体燃料,含有饱和链烷烃、环烷烃、烯烃、芳烃等复杂成分。航空煤油的沸点范围一般为150~290oc,我国常见的rp-3航空煤油主要由c

10-c

16

的烃类化合物组成。受经典的anderson-schulz-flory(asf)分布规律的限制,直接从c-c耦合过程中获得航空煤油段烃产品通常非常困难。

技术实现要素:

5.本发明的目的在于提出一种简单、绿色的多助剂共存的多功能铁基催化剂的合成路线,可用于二氧化碳加氢制航空煤油馏分烃。考虑到工业合成氨和费托合成常用的经典熔融铁催化剂含有少量k、ca、al、si等电子和结构助剂,具有良好的催化活性及低碳烯烃生成能力。但高温熔融催化剂中助剂含量一般较低(钾含量一般<1%),且与铁之间作用力很

强,限制了碳链增长能力,若同时强化四助剂含量,调变与铁之间的作用力,有望进一步促进烯烃二次聚合并增强其链增长能力。自然界大量存在的废弃生物质,恰好与熔铁催化剂的助剂种类非常接近。

6.通过引入生物质作为助剂,调控其与铁之间相互作用,原位匹配铁氧化物和碳化物,以及电子助剂和加氢助剂,使其连续高效地催化逆水气变换反应、co加氢反应、低碳烯烃中间体的聚合反应、高碳烯烃加氢生成烷烃等多个串联反应的进行,实现二氧化碳加氢制取以c

10-c

16

航空煤油馏分段为主要目标产物的催化新体系。

7.本发明的目的通过如下措施来达到:原始的生物质粉末首先进行预处理,具体为称取一定量的生物质粉末于坩埚中,随后将其转移至马弗炉中在550~700oc下焙烧3h,待冷却至室温后取出、保存备用。将焙烧处理后上述粉末标记为b-ash。将b-ash与商用的熔融铁按照质量比10:90~1:99称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得铁基催化剂。

8.生物质可以是大米糠,小米糠,小麦糠,玉米芯等常见废弃生物材料中的一种或多种组合。

9.所述的熔融铁与生物质灰两种粉末在混合研磨之前,粒径均在50~300目之间。

10.本发明与现有技术相比具有如下优点:

11.1)催化剂制备简便,廉价,不引入湿式化学试剂,绿色环保;

12.2)航空煤油生产工艺路线的革新。传统石油路线生产航空煤油的方法须经过直溜馏分、加氢裂化和加氢精制等流程繁琐且能耗较高的多个化工过程,本发明提出通过热催化加氢将二氧化碳一步转化的路线,仅通过单个固定床反应器即可得到航空煤油馏分段的烃产物,过程简单,操作方便,易放大。

附图说明

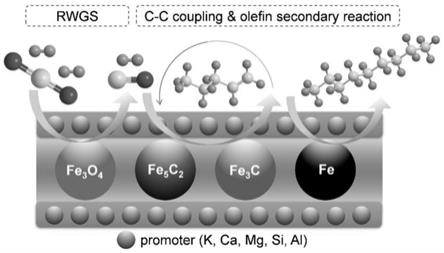

13.图1二氧化碳加氢制取航空煤油反应路线图

14.图2制得的铁基催化剂的透射电镜图

具体实施方式

15.本发明的原理示意图如图1所示。

16.下面结合具体实施方式,对本发明作进一步描述,本发明的保护范围不受下列实施例限制。

17.本发明所采用的测试分析方法如下:

18.利用高分辨透射电镜(tem)观察制备催化剂样品的形貌,微球分布及粒子大小等。

19.采用x射线荧光光谱(xrf)来测定催化剂的化学组成,如c,o,fe三种主要元素以及k,si,mn,mg等微量元素的百分含量。

20.本发明所采用的催化剂评价过程如下:

21.采用流动的固定床反应器进行二氧化碳催化加氢的反应过程,并以在线及离线的气相色谱仪分析产物组成。反应前,将新鲜催化剂在400oc氢气或合成气条件下原位活化10小时以上。还原后将温度降至催化反应温度280-320oc。反应中原料气配比为co2/h2=1:3,体积空速控制为2000~10000h-1

,压力控制在1~4mpa。冷阱中加入辛烷做溶剂,用来捕捉重

质烃。气相产物中co、co2及ch4组分由装有tcd检测器的在线气相色谱进行含量分析,而轻烃组分(c

1-c7)的含量可由另一台装有fid检测器的在线气相色谱分析。反应结束后,收集辛烷冷阱中的重质烃组分,并加入十二烷作为内标。液体组分由装有fid检测器的离线气相色谱进行分析。将气液相分析后的结果进行归一化,得到产物co选择性s(co)、烃组分选择性s(i)以及转化率x(co2)。

22.实施例1

23.铁基催化剂制备过程如下:

24.称取10g的玉米芯粉末于坩埚中,随后将其转移至马弗炉中在700oc下焙烧3h,待冷却至室温后取出、保存备用。将焙烧处理后上述粉末与商用的熔融铁(黑色粉末,比表面积10m2/g)按照质量比为5:95称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得150目的铁基催化剂。

25.制得的铁基催化剂剂组成如表1所示,k,ca,mn,mg,si等有效助剂均存在于铁基催化剂中。铁颗粒的形貌如图2所示,制得的催化剂主要由20nm左右的分散均匀的铁粒子构成。从其他化学分析来看,由助剂诱导在反应过程中,铁的活性相主要由铁的氧化物、碳化物、金属铁等组成。氧化铁负责逆水气变换反应生成co,多种碳化物负责c-c偶联生成chx,金属铁主要为加氢活性中心,多种活性的协同共存促使了高碳馏分段航空煤油产物的生成(如图1所示)。

26.表1催化剂中各元素相对铁的百分含量

[0027][0028]

以熔融铁和玉米芯灰分改性的熔融铁为催化剂分别进行二氧化碳加氢反应,进料条件为二氧化碳与氢气体积比为1:3,反应条件为:反应温度300oc,压力3.0mpa,空速8000h-1

。

[0029]

表2制备的铁催化剂与传统催化剂对比的二氧化碳反应结果

[0030][0031]

二氧化碳加氢反应评价实验说明,相对不加助剂的熔融铁(fused iron)催化剂相比,制得的含多助剂的铁催化剂,其二氧化碳反应中c8-c16航空煤油馏分段(包含c8-c16馏分段的烷烃、烯烃、异构烃、环烷烃等)的选择性得到明显提升,突破了asf分布限制。转化率选择性也得到增加。说明多助剂共存的铁基催化剂在二氧化碳加氢反应中反应性能提升明显,提出的合成路线简单有效。

[0032]

实施例2

[0033]

铁基催化剂制备过程如下:

[0034]

称取10g的玉米芯粉末于坩埚中,随后将其转移至马弗炉中在600oc下焙烧3h,待冷却至室温后取出、保存备用。将焙烧处理后上述粉末与商用的熔融铁(黑色粉末,比表面积10m2/g)按照质量比为10:90称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得200目的铁基催化剂。

[0035]

制得的铁基催化剂剂组成如表1所示,k,ca,mn,mg,si等有效助剂均存在于铁基催化剂中,其中碱金属助剂k含量高达3.9%。

[0036]

表3催化剂中各元素相对铁的百分含量

[0037][0038][0039]

以熔融铁和玉米芯灰分改性的熔融铁为催化剂分别进行二氧化碳加氢反应,进料条件为二氧化碳与氢气体积比为1:3,反应条件为:反应温度300oc,压力3.0mpa,空速8000h-1

。

[0040]

表4制备的铁催化剂与传统催化剂对比的二氧化碳反应结果

[0041][0042]

二氧化碳加氢反应评价实验说明,相对不加助剂的熔融铁(fused iron)催化剂相比,制得的含多助剂的铁催化剂,其二氧化碳反应中c8-c16航空煤油馏分段的选择性得到明显提升,突破了asf分布限制。转化率选择性也得到增加。说明多助剂共存的铁基催化剂在二氧化碳加氢反应中反应性能提升明显,提出的合成路线简单有效。

[0043]

对比例1

[0044]

铁基催化剂制备过程如下:

[0045]

称取10g的玉米芯粉末于坩埚中,随后将其转移至马弗炉中在550oc下焙烧3h,待冷却至室温后取出、保存备用。将焙烧处理后上述粉末与商用的fe3o4(黑色粉末,粒径50nm)按照质量比为10:90称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得200目的铁基催化剂。

[0046]

以商用fe3o4(黑色粉末,粒径50nm)和玉米芯灰分改性的商用fe3o4为催化剂分别进行二氧化碳加氢反应,进料条件为二氧化碳与氢气体积比为1:3,反应条件为:反应温度300oc,压力3.0mpa,空速8000h-1

。

[0047]

表4制备的铁催化剂与传统催化剂对比的二氧化碳反应结果

[0048][0049]

二氧化碳加氢反应评价实验说明,相对商用fe3o4催化剂相比,制得的含玉米芯灰分的fe3o

4-cc催化剂,其二氧化碳反应中c8-c16航空煤油馏分段的选择性并未得到明显提升。

[0050]

对比例2

[0051]

铁基催化剂制备过程如下:

[0052]

称取10g的小米糠粉末于坩埚中,随后将其转移至马弗炉中在600oc下焙烧3h,待冷却至室温后取出、保存备用。将焙烧处理后上述粉末与商用的熔融铁(黑色粉末,比表面积10m2/g)按照质量比为10:90称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得200目的铁基催化剂。

[0053]

制得的铁基催化剂剂组成如表1所示,k,ca,mn,mg,si等有效助剂均存在于铁基催化剂中。

[0054]

表3催化剂中各元素相对铁的百分含量

[0055][0056]

以熔融铁和小米糠灰分改性的熔融铁为催化剂分别进行二氧化碳加氢反应,进料条件为二氧化碳与氢气体积比为1:3,反应条件为:反应温度300oc,压力3.0mpa,空速8000h-1

。

[0057]

表4制备的铁催化剂与传统催化剂对比的二氧化碳反应结果

[0058][0059]

二氧化碳加氢反应评价实验说明,相对不加助剂的熔融铁(fused iron)催化剂相比,制得的含多助剂的铁催化剂,其二氧化碳反应中c8-c16航空煤油馏分段的选择性虽得到提升,但与实施例1和2中的玉米芯灰分为原料制得的催化剂相比,c8-c16高碳烃选择性有所下降。

[0060]

对比例3

[0061]

铁基催化剂制备过程如下:

[0062]

称取10g的玉米芯粉末于坩埚中,随后将其转移至马弗炉中在700oc下焙烧3h,待

冷却至室温后取出、保存备用。将焙烧处理后上述粉末与商用的熔融铁(黑色粉末,比表面积10m2/g)按照质量比为10:90称取,随后转移至研钵中研磨均匀,然后经压片、过筛后制得200目的铁基催化剂。

[0063]

制得的铁基催化剂剂组成如表1所示,k,ca,mn,mg,si等有效助剂均存在于铁基催化剂中,其中碱金属助剂k含量高达3.9%。

[0064]

表3催化剂中各元素相对铁的百分含量

[0065][0066]

以熔融铁和玉米芯灰分改性的熔融铁为催化剂分别进行二氧化碳加氢反应,进料条件为二氧化碳与氢气体积比为1:3,反应条件为:反应温度300oc,压力3.0mpa,空速8000h-1

。

[0067]

表4制备的铁催化剂与传统催化剂对比的二氧化碳反应结果

[0068][0069]

二氧化碳加氢反应评价实验说明,相对不加助剂的熔融铁(fused iron)催化剂相比,制得的含多助剂的铁催化剂,其二氧化碳反应中c8-c16航空煤油馏分段的选择性虽得到明显提升,但与实施例2中提到的600oc焙烧的催化剂相比,c8-c16选择性有所下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1