一种丙烷直接脱氢制丙烯催化剂、其制备方法及应用

1.本发明涉及一种丙烷直接脱氢制丙烯反应催化剂、其制备方法及应用,属于催化领域。

背景技术:

2.丙烯是一种重要的有机化工基础原料,广泛用于生产聚丙烯、丙烯腈、丙烯酸、丙烯醛、异丙醇、丙酮和环氧丙烷等化工产品。目前,丙烯主要来源于重油的催化裂化和石脑油的蒸汽裂解。但这两项技术存在高能耗、对特定烯烃的选择性低等问题。随着石油储量的减少及逐渐增长的丙烯需求,寻求更经济的原料和更高效的丙烯制备技术已成为石油化工行业的共识。而随着页岩气开采技术的提高,可用页岩气量大幅度增加。页岩气中含有大量的丙烷,研究丙烷脱氢制丙烯反应既能提高丙烷的利用价值,又能缓解增长的丙烯需求,具有重要的现实意义。目前世界上已经工业化的丙烷脱氢工艺主要lummus公司的catofin工艺、uop公司的oleflex工艺、uhde的star工艺、snamprogetti-yarsintez的fbd工艺和linde-basf的pdh工艺。

3.以pt元素为主活性组分的催化剂和以cr元素为主活性的催化剂是丙烷直接脱氢制丙烯反应的两类重要催化剂。中国专利(cn102049267b)报道的k-cl-ce-pt-sn/γ-al2o3催化剂,丙烷的转化率为31.3%,丙烯的选择性为96.6%,且积碳量较少,但催化剂转化率有待提高且贵金属造价昂贵。相较于pt基催化剂,cr基催化剂价格相对便宜,使其在丙烷脱氢反应中得到了广泛应用。中国专利(cn107715862a)报道cr-k-ca/al2o3催化剂,以cr2o3为活性组分,k2o为第一助剂,cao为第二助剂,其抗积碳性能良好,但丙烷转化率仍有待改进。

技术实现要素:

4.根据本申请的第一方面,提供了一种丙烷直接脱氢制丙烯催化剂,该催化剂具有反应活性中心多,cr活性组分不易流失等优点。

5.所述丙烷直接脱氢制丙烯催化剂包含下式所示组分:

6.a

a

cr

b

m

c

d

d

o

x

;

7.其中:

8.a为zn、mn、mg、ni、co中的至少一种;优选zn;

9.m为碱金属中的至少一种;所述碱金属选自锂、钠、钾、铷、铯中的至少一种;

10.d由cu和ce组成;

11.a取值为0.01~0.5,b取值为1~10,c取值为0.002~0.1,d取值为0~0.5,x根据除o外的其他各元素的化合价及原子数确定;例如若金属a、cr、m、d均以+2价存在,则x为a+b+c+d。

12.其中,a的取值上限可选自0.5、0.4、0.3、0.2、0.1、0.09、0.08、0.07、0.06、0.05、0.04、0.03或0.02,下限可选自0.4、0.3、0.2、0.1、0.09、0.08、0.07、0.06、0.05、0.04、0.03、0.02或0.01;

13.b的取值上限可选自10、9、8、7、6、5、4、3或2,下限可选自9、8、7、6、5、4、3、2或1;

14.c的取值上限可选自0.1、0.05、0.01、0.009、0.008、0.007、0.006、0.005、0.004或0.003,下限可选自0.05、0.01、0.009、0.008、0.007、0.006、0.005、0.004、0.003或0.002;

15.d的取值上限可选自0.5、0.4、0.3、0.2或0.1,下限值选自0.4、0.3、0.2、0.1或0。

16.可选地,a与cr的摩尔比为(0.001~0.5):1。

17.可选地,a与cr的摩尔比上限可选自0.5:1、0.4:1、0.3:1、0.2:1、0.1:1或0.01:1,下限可选自0.4:1、0.3:1、0.2:1、0.1:1、0.01:1或0.001:1。

18.可选地,a与cr的摩尔比为(0.1~0.5):1。

19.可选地,d中cu和ce的摩尔比为(0.01~0.02):1。

20.在一具体实施例中,a取值为0.1~0.5;b取值为1~10;c取值为0.002~0.1;d取值为0~0.3。

21.根据本申请的第二方面,提供了上述任一项所述的丙烷直接脱氢制丙烯催化剂的制备方法,所述方法包括以下步骤:

22.(1)将溶解有cr盐、a盐和d盐的混合溶液与碱溶液进行混合沉淀、过滤、干燥、焙烧后,得到催化剂中间体;

23.(2)采用含m离子的盐溶液对所述催化剂中间体进行浸渍,干燥、焙烧得到a

a

cr

b

m

c

d

d

o

x

催化剂。

24.可选地,所述cr盐、a盐和d盐选自对应金属的氯化物、硝酸盐、草酸盐、乙酸盐中的至少一种;

25.优选地,选自对应金属的硝酸盐或乙酸盐中的一种。

26.可选地,所述混合溶液中,元素a与cr的摩尔比为(0.001~0.5):1;元素cu和ce的摩尔比为(0.01~0.02):1。

27.可选地,所述碱溶液选自氨、碳酸铵、碳酸氢铵、碳酸钠中的至少一种的水溶液。

28.可选地,所述混合溶液中金属离子的总物质的量浓度为0.1~2mol/l;碱溶液中碱分子的物质的量浓度为0.1~2mol/l。

29.可选地,所述混合溶液中金属离子的总物质的量浓度及碱溶液中碱的物质的上限均可选自2mol/l、1.5mol/l、1mol/l、0.9mol/l、0.8mol/l、0.7mol/l、0.6mol/l、0.5mol/l、0.4mol/l、0.3mol/l或0.2mol/l,下限均可选自1.5mol/l、1mol/l、0.9mol/l、0.8mol/l、0.7mol/l、0.6mol/l、0.5mol/l、0.4mol/l、0.3mol/l、0.2mol/l或0.1mol/l。

30.优选地,所述混合溶液中金属离子的总物质的量浓度为0.5~1.2mol/l;碱溶液中碱的物质的量浓度为0.5~1.2mol/l。

31.可选地,所述混合溶液中金属离子的总物质的量浓度与碱溶液中碱分子的物质的量浓度可以相同,也可以不同,优选相同或基本相同。

32.可选地,步骤(1)中所述的混合沉淀,具体包括以下条件:

33.混合沉淀方式为并流沉淀;

34.沉淀温度为50~90℃;优选60~80℃;

35.沉淀ph值为6.5~9.0;优选7.0~7.5。

36.可选地,步骤(2)所述的采用含m离子的盐溶液对所述催化剂中间体进行浸渍,包括:

37.先采用碱金属硼氢化物溶液对所述催化剂中间体进行还原处理;

38.对还原处理后的催化剂中间体进行浸渍。

39.其中,所述碱金属硼氢化物优选nabh4;

40.通过使用nabh4处理催化剂中间体提高了催化剂离子的无序分布程度,进而增加了催化剂表面的缺陷和氧空位含量,有利于反应物的吸附,进一步提高了催化剂活性。

41.可选地,碱金属硼氢化物溶液的质量浓度为0.5~1%;

42.碱金属硼氢化物与所述催化剂中间体的质量比为0.1~0.2。

43.可选地,所述还原处理的条件包括:

44.处理温度为0~20℃;

45.处理时间为1~4h。

46.可选地,步骤(1)和步骤(2)中的干燥温度可以相同也可以不同,干燥时间可以相同也可以不同,其中焙烧温度均在80~150℃范围内、干燥时间均为10-36h;

47.步骤(1)和步骤(2)中的焙烧温度可以相同也可以不同,焙烧时间可以相同也可以不同,其中焙烧温度均在400~800℃范围内、焙烧时间均为1-6h。

48.在一具体实施例中,所述催化剂的制备方法包括以下步骤:

49.(1)称取适量的可溶性铬盐、元素a和d的可溶性盐溶解到去离子水中配制混合盐溶液,称取适量的碱溶解到去离子水中配制碱溶液;

50.(2)将两种水溶液在一定温度、一定ph条件下并流沉淀后,老化、过滤、干燥、焙烧得到催化剂中间体;

51.(3)用nabh4溶液还原处理催化剂中间体,然后将催化剂中间体负载适量的元素m的可溶性盐,干燥、焙烧得到a

a

cr

b

m

c

d

d

o

x

催化剂。

52.可选地,所述a为zn、mn、mg、ni、co中的一种;所述m为碱金属中的至少一种;所述d为cu和ce的混合物。

53.可选地,所述元素a、cr和d的可溶性盐为金属的-氯化物、硝酸盐、草酸盐、乙酸盐中的一种,优选金属的硝酸盐或乙酸盐中的一种。

54.可选地,盐溶液配置过程中,所述元素a与cr的摩尔比为(0.001~0.5):1。

55.可选地,盐溶液配置过程中,所述元素d中cu和ce的比例为(0.01~0.02):1。

56.可选地,所述碱为氨水,碳酸铵,碳酸氢铵,碳酸钠中的一种或几种,优选碳酸铵。

57.可选地,盐溶液、碱溶液配置过程中保持盐溶液中总金属离子的物质的量浓度与碱溶液的物质的量浓度基本相同,在0.1~2mol/l范围内,优选为0.5~1.2mol/l。

58.可选地,沉淀过程在水浴条件下进行,搅拌桨搅拌条件下,通过调节盐溶液和碱溶液的流速控制沉淀过程中的ph值。具体地,水浴温度为50~90℃,优选温度为60~80℃;ph值为6.5~9.0,优选ph值为7.0~7.5。

59.可选地,干燥过程是指80~150℃条件下干燥所得的固体,优选100℃;干燥10-36h,优选12h。

60.可选地,焙烧过程是指在400-800℃焙烧干燥后的固体,优选450-600℃;具体地,先以2℃/min的升温速率升温到150℃,保温2h,再继续以2℃/min的升温速率升温到350℃,保温2h,再继续以2℃/min的升温速率升温到450-600℃,焙烧1-6h,优选2-4h。

61.可选地,用nabh4溶液还原处理催化剂中间体在0~20℃下进行,处理1-4h,优选

2h。

62.可选地,以元素m的可溶性盐为原料,通过浸渍的方式负载元素m,优选为硝酸盐。

63.根据本申请的第三方面,提供了一种丙烷直接脱氢制丙烯的方法,将含有丙烷的原料气通过反应器,与上述任一项所述的催化剂、上述任一项所述方法制备的催化剂中的至少一种接触反应,生成丙烯。

64.可选地,所述接触反应的具体条件包括:

65.反应温度为400~700℃;

66.反应压力为0~3.0mpa;

67.所述丙烷的质量空速为1500~100000ml/(g*h);所述原料气中丙烷的体积百分含量为5~100%。

68.可选地,所述原料气还含有氮气、氩气、氦气和氢气中的至少一种。

69.可选地,所述反应器选自固定床、移动床或流化床反应器中的一种。

70.在一具体实施例中,一种丙烷直接脱氢制丙烯的方法,包括:

71.将含有丙烷的原料气通过反应器,与上述任意一项所述催化剂、根据上述任一项所述方法制备得到的催化剂接触,反应,生成丙烯,副产物甲烷,乙烷,乙烯及c4烃类。

72.可选地,所述反应温度400~700℃、反应压力0~5.0mpa,丙烷质量空速为1500~100000ml/(g*h),所述原料气中丙烷的体积百分含量为5~100%。

73.可选地,反应温度的上限选自410℃、420℃、450℃、480℃、500℃、550℃、580℃、600℃、630℃、650℃、680或700℃;下限选自400℃、420℃、450℃、480℃、500℃、550℃、580℃、600℃、630℃、650℃、或680℃。

74.可选地,反应压力的上限选自0.1mpa、0.2mpa、0.5mpa、0.8mpa、1.0mpa、1.2mpa、1.5mpa、2.0mpa、2.2mpa、2.5mpa、2.8mpa、3.0mpa、3.2mpa、3.5mpa、3.8mpa、4.0mpa、4.2mpa、4.5mpa、4.8mpa或5.0mpa;

75.下限选自0.1mpa、0.2mpa、0.5mpa、0.8mpa、1.0mpa、1.2mpa、1.5mpa、1.8mpa、2.0mpa、2.2mpa、2.5mpa、2.8mpa、3.0mpa、3.2mpa、3.5mpa、3.8mpa、4.0mpa、4.2mpa、4.5mpa或4.8mpa。

76.可选地,丙烷质量空速的上限选自1600ml/(g*h)、2000ml/(g*h)、3000ml/(g*h)、5000ml/(g*h)、7000ml/(g*h)、8000ml/(g*h)、10000ml/(g*h)、20000ml/(g*h)、30000ml/(g*h)、40000ml/(g*h)、50000ml/(g*h)、80000ml/(g*h)或/100000ml/(g*h);下限选自1500ml/(g*h)、1600ml/(g*h)、2000ml/(g*h)、3000ml/(g*h)、5000ml/(g*h)、7000ml/(g*h)、8000ml/(g*h)、10000ml/(g*h)、20000ml/(g*h)、30000ml/(g*h)、40000ml/(g*h)、50000ml/(g*h)、80000ml/(g*h)或90000ml/(g*h)。

77.所述原料气还可以含有氮气、氩气、氦气和氢气中的任意一种或任意几种的混合物;

78.所述反应器可以是固定床、移动床或流化床反应器中的一种。

79.进一步,优选地,反应温度为480~600℃。

80.进一步,优选地,反应压力为0~1.0mpa。

81.进一步,优选地,反应空速为3000~10000ml/(g*h)。

82.本领域技术人员可根据实际需要,选择原料气中丙烷的体积含量、反应温度、反应

压力以及空速等操作条件。

83.本申请的有益效果包括但不限于:

84.(1)本发明提供了一种丙烷脱氢制丙烯催化剂,该催化剂反应活性中心多,cr活性组分不易流失等优点。

85.(2)本发明提供了一种丙烷脱氢制丙烯催化剂,该催化剂具有比表面积大,活性组分的分散性高,催化剂反应活性高等优点。

86.(3)本发明提供了一种丙烷脱氢制丙烯的催化剂,元素m的加入有效的调节了催化剂表面的酸碱性和电子性质,显著提高了目标产物的选择性。

87.(4)本发明提供了一种丙烷脱氢制丙烯催化剂制备方法,该方法通过使用nabh4处理催化剂中间体增加了催化剂表面的缺陷位,进一步提高了催化剂活性。

88.(5)本发明的催化剂应用于丙烷脱氢制丙烯反应中,不仅可以保证高产品收率,而且反应工艺条件可调范围广,使得本发明具有普适性,具有极广的工业应用范围。

具体实施方式

89.下面结合实施例详述本申请,但本申请并不局限于这些实施例。

90.如无特别说明,本申请的实施例中的原料均通过商业途径购买。

91.本申请的实施例中分析方法如下:

92.原料及产物由安捷伦公司的agilent 7890b气相色谱,采用安捷伦公司的plot-q毛细管柱检测。

93.本申请的实施例中,丙烷转化率以及丙烯选择性都基于碳摩尔数进行计算。

94.本申请的实施例中转化率、选择性计算如下:

95.丙烷转化率=[(进料中丙烷碳摩尔数)-(出料中丙烷碳摩尔数)]

÷

(进料中丙烷碳摩尔数)

×

(100%)

[0096]

丙烯选择性=[出料中丙烯碳摩尔数]/[(进料中丙烷碳摩尔数)-(出料中丙烷碳摩尔数)]

×

(100%)

[0097]

本申请中比表面积的测量方法如下:

[0098]

采用micromeritics asap2020型物理吸附仪,在77k温度下通过进行氮气物理吸附获得。

[0099]

实施例1 zn

0.5

cr2cs

0.002

o

x

催化剂的制备

[0100]

称取0.05mol的硝酸锌,0.2mol的硝酸铬,用250ml去离子水溶解得到水溶液i;称取0.25mol碳酸铵溶于250ml水中得到水溶液ii;在70℃水浴、搅拌桨搅拌条件下将水溶液i和水溶液ii并流共沉淀,沉淀中控制ph为7.0~7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,以等体积浸渍法将0.0002mol的硝酸铯负载到所述催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.5

cr2cs

0.002

o

x

催化剂。

[0101]

实施例2 zn

0.5

cr2cs

0.02

o

x

催化剂的制备

[0102]

将硝酸铯换成0.002mol,所有制备程序与实施例1保持一致。得到zn

0.5

cr2cs

0.02

o

x

催化剂。

[0103]

实施例3 zn

0.5

cr2cs

0.1

o

x

[0104]

将硝酸铯换成0.01mol,所有制备程序与实施例1保持一致。得到zn

0.5

cr2cs

0.1

o

x

催化剂。

[0105]

实施例4 zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0106]

称取0.2mol的硝酸锌,0.6mol的硝酸铬,0.1mol的硝酸铈,0.001mol的硝酸铜,用900ml去离子水溶解得到水溶液i;称取0.9mol碳酸铵溶于900ml水中得到水溶液ii;在70℃水浴、搅拌桨搅拌条件下将水溶液i和水溶液ii并流共沉淀,沉淀中控制ph为7.0-7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,在冰浴条件下用质量浓度为1%的nabh4水溶液还原处理催化剂中间体1h,其中nabh4与所述催化剂中间体的质量比为0.2,离心洗涤干燥后,以等体积浸渍法将0.005mol的硝酸铯负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。催化剂比表面积见表1。

[0107]

实施例5 mn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0108]

将硝酸锌换成硝酸锰,所有制备程序与实施例4保持一致。得到mn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。催化剂比表面积见表1。

[0109]

实施例6 mg

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0110]

将硝酸锌换成硝酸镁,所有制备程序与实施例4保持一致。得到mg

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。催化剂比表面积见表1。

[0111]

实施例7 co

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0112]

将硝酸锌换成硝酸钴,所有制备程序与实施例4保持一致。得到co

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。催化剂比表面积见表1。

[0113]

表1催化剂比表面积

[0114]

催化剂比表面积(m2/g)孔容积(cm3/g)实施例4148.40.294实施例585.30.190实施例6110.50.247实施例796.00.211

[0115]

由表1可知,当a为zn时,同等配比下催化剂比表面积最大。

[0116]

实施例8 zn

0.01

cr

10

cs

0.005

cu

0.01

ce

0.5

o

x

催化剂的制备

[0117]

称取0.001mol的硝酸锌,1mol的硝酸铬,0.05mol的硝酸铈,0.001mol的硝酸铜,用1000ml去离子水溶解得到水溶液i;称取1mol碳酸铵溶于1000ml水中得到水溶液ii;在70℃水浴、搅拌桨搅拌条件下将水溶液i和水溶液ii并流共沉淀,沉淀中控制ph为7.0-7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,在冰浴条件下用质量浓度为1%的nabh4水溶液还原处理催化剂中间体1h,其中nabh4与所述催化剂中间体的质量比为0.2,离心洗涤干燥后,以等体积浸渍法将0.0005mol的硝酸铯负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.01

cr

10

cs

0.005

cu

0.01

ce

0.5

o

x

催化剂。

[0118]

实施例9 zn

0.06

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0119]

称取0.06mol的硝酸锌,0.6mol的硝酸铬,0.1mol的硝酸铈,0.001mol的硝酸铜,用760ml去离子水溶解得到水溶液i;称取0.76mol碳酸铵溶于760ml水中得到水溶液ii;在70

℃水浴、搅拌桨搅拌条件下将水溶液i和水溶液ii并流共沉淀,沉淀中控制ph为7.0-7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,在冰浴条件下用质量浓度为0.75%的nabh4水溶液还原处理催化剂中间体1h,其中nabh4与所述催化剂中间体的质量比为0.15,离心洗涤干燥后,以等体积浸渍法将0.005mol的硝酸铯负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.06

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。

[0120]

实施例10 zn

0.3

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0121]

称取0.3mol的硝酸锌,0.6mol的硝酸铬,0.1mol的硝酸铈,0.001mol的硝酸铜,用1000ml去离子水溶解得到水溶液i;称取1mol碳酸铵溶于1000ml水中得到水溶液ii在70℃水浴、搅拌桨搅拌条件下将水溶液i和水溶液ii并流共沉淀,沉淀中控制ph为7.0-7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,在冰浴条件下用质量浓度为0.5%的nabh4水溶液还原处理1h,其中nabh4与所述催化剂中间体的质量比为0.1,离心洗涤干燥后,以等体积浸渍法将0.005mol的硝酸铯负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.3

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂。

[0122]

实施例11 zn

0.3

cr

1.5

k

0.1

cu

0.004

ce

0.3

o

x

催化剂的制备

[0123]

称取0.3mol硝酸锌,1.5mol的硝酸铬,0.3mol的硝酸铈,0.004mol的硝酸铜,用2100ml去离子水溶解得到水溶液i;称取2.1mol碳酸铵溶于2100ml水中得到水溶液ii;在70℃水浴、搅拌桨搅拌条件下将两种水溶液并流共沉淀,沉淀中控制ph为7.0-7.5。共沉淀后在70℃下陈化3h,抽滤洗涤后在100℃下干燥12h,在500℃下焙烧3h得到催化剂中间体。焙烧完成后,在冰浴条件下用质量浓度为0.75%的nabh4水溶液还原处理催化剂中间体1h,其中nabh4与所述催化剂中间体的质量比为0.15,离心洗涤干燥后,以等体积浸渍法将0.1mol的硝酸钾负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.3

cr

1.5

k

0.1

cu

0.004

ce

0.3

o

x

催化剂。

[0124]

实施例12 zn

0.3

cr

1.5

na

0.1

cu

0.004

ce

0.3

o

x

催化剂的制备

[0125]

将硝酸钾换成碳酸钠,所有制备程序与实施例11相同。得到zn

0.3

cr

1.5

na

0.1

cu

0.004

ce

0.3

o

x

催化剂。

[0126]

实施例13 zn

0.3

cr

1.5

cs

0.05

k

0.05

cu

0.004

ce

0.3

o

x

催化剂的制备

[0127]

催化剂中间体的制备方法同实施例11。在冰浴条件下用nabh4水溶液还原处理催化剂中间体1h,离心洗涤干燥后,以等体积浸渍法将0.05mol的硝酸铯和0.05mol的硝酸钾负载到还原处理后的催化剂中间体上,在100℃下干燥12h,在500℃下焙烧2h,得到zn

0.3

cr

1.5

cs

0.05

k

0.05

cu

0.004

ce

0.3

o

x

催化剂。

[0128]

实施例14 zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

催化剂的制备

[0129]

与实施例4制备方法相同,唯一不同的是得到催化剂中间体后直接以等体积浸渍法负载硝酸铯。

[0130]

对比例

[0131]

称取0.7mol的硝酸锌,0.3mol的硝酸铬,用1000ml蒸馏水溶解,然后将3molnaoh溶于1000ml水,将两种水溶液并流共沉淀后,在80℃下陈化3h,过滤后在100℃下干燥过夜,在400℃下焙烧10h。焙烧完成后,催化剂中间体负载0.03mol的k2co3,在80℃下烘干过夜,在

400℃下焙烧10h,得到zn

0.7

cr

0.3

k

0.06

o

x

催化剂。

[0132]

实施例15

[0133]

上述实施例1-14及对比例中催化剂按照以下条件考察性能。

[0134]

称取0.3克催化剂装入不锈钢固定床反应管中,通入丙烷气体(丙烷:

[0135]

氩气体积比=10:90),在反应温度为500℃,反应压力为常压,丙烷的质量空速为6000ml/(g*h)条件下进行丙烷脱氢反应,反应结果见表2。

[0136]

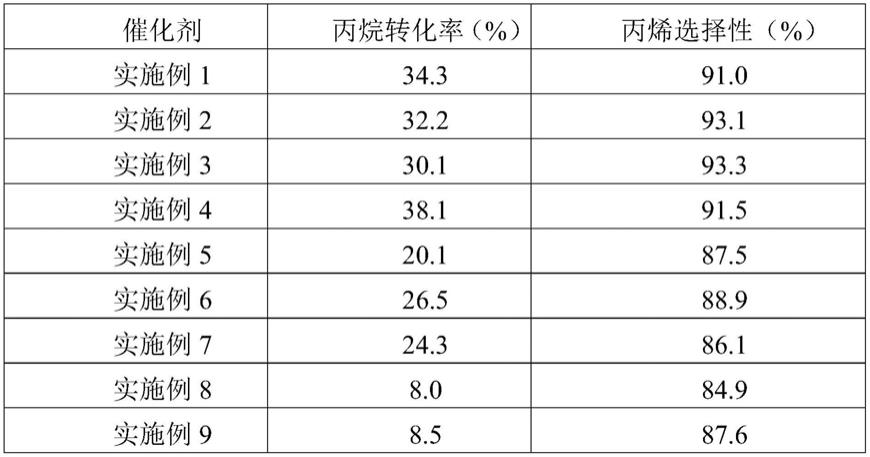

表2催化剂的反应结果

[0137][0138][0139]

实施例16

[0140]

在不同反应温度下丙烷脱氢制丙烯反应结果

[0141]

四个不锈钢固定床反应管中分别装有0.3g实施例4提供的zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

,通入丙烷气体(体积比:丙烷:氩气=10:90),在反应条件下进行丙烷脱氢反应制备丙烯;

[0142]

其中四个反应管中反应压力均为常压、丙烷质量空速均为6000ml/(g*h),反应温度分别为500、550℃、600℃、650℃,反应结果见表3。

[0143]

表3不同温度下丙烷脱氢制丙烯反应结果

[0144][0145]

实施例17

[0146]

在不同反应压力下丙烷脱氢制丙烯反应结果

[0147]

三个不锈钢固定床反应管中分别装有0.3g实施例4提供的zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

,通入丙烷气体(丙烷:氩气=10:90),在反应条件下进行丙烷脱氢反应制备丙烯;

[0148]

其中三个反应管中反应温度均为500℃,丙烷质量空速均为6000ml/(g*h),反应压力分别为0.1mpa、0.5mpa、1mpa,,反应结果见表4。

[0149]

表4在不同反应压力下丙烷脱氢制丙烯反应结果

[0150][0151][0152]

实施例18

[0153]

称取0.3克zn

0.2

cr

0.6

cs

0.005

cu

0.001

ce

0.1

o

x

装入不锈钢固定床反应管中,通入丙烷气体(丙烷:氢气:氩气=10:10:80),在反应温度为550℃,反应压力为常压,质量空速为6000ml/(g*h)条件下进行丙烷脱氢反应,反应结果见表2。

[0154]

由表2~4可知,本发明实施例提供的催化剂在丙烷脱氢制丙烯反应中,丙烷转化率最高可达62.5%,丙烯选择性可达76.5%以上,最高可达93.5%;实施例4提供的催化剂对应的丙烯收率最高可达48.62%,当反应温度在600~650℃时,丙烯收率可达47%以上。

[0155]

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1