一种用于破碎含天然橡胶植物组织的设备、系统及其应用

1.本发明属于天然橡胶机械设备领域,具体涉及一种用于破碎含天然橡胶植物组织的设备、系统及其应用。

背景技术:

2.天然橡胶作为重要的战略性资源,目前资源十分紧张,中国天然橡胶对外依存度大于80%,为了改变这种被动的局面,开发第二天然橡胶产业如(蒲公英橡胶、杜仲胶)已经迫在眉睫。在第二天然橡胶领域中,产胶植物的不同部分胶含量是不同的,在橡胶提取过程中,能否有效将不含胶部分分离剔除就成为了减少处理量、节省成本的重中之重。

3.现有技术并没有专业破碎分离植物含胶组织的设备。经过调研,市面上进行售卖的破碎装置,大都是对矿物、农作物等硬质物体进行大量处理的大型一种用于破碎含天然橡胶植物组织的设备。这些装置设备都过于庞大,一方面,在实验室或小生产线上不需要体积过大的设备。另一方面,它们均不是专业对含胶植物组织进行处理的设备,而是更多是对硬质颗粒物体的处理设备,对于质地较软的含胶植物,过度处理会带来品质的下降。

4.这种设备的主要原理是:由两个旋转方向相反的齿辊组成。齿辊转动时,辊面上的齿牙可将物料咬住并加以劈碎,给料由上部给入,破碎后的产物随着齿辊的转动从下部带出。破碎产物的粒度由两齿辊面之间的间隙决定。另一种对辊式破碎机的优点是破碎产品的优点是破碎产品粉化强度小,动力消耗较低,缺点是滚齿易磨损,不能破碎坚硬物料,生产效率较低,适用于对大块原料的破碎。

5.目前分离设备主要是针对矿石和秸秆等体积、硬度较大的物质,没有对应于杜仲籽和蒲公英干根等含天然橡胶植物组织的破碎设备。

技术实现要素:

6.本发明的目的在于解决上述现有技术中存在的难题,提供一种用于破碎含天然橡胶植物组织的设备、系统及其应用,能够对含有天然橡胶的植物组织进行破碎,例如能够有效破碎杜仲籽,也可以对蒲公英根或者其它含胶植物进行破碎。

7.本发明是通过以下技术方案实现的:

8.一种用于破碎含天然橡胶植物组织的设备,所述设备包括:至少一套动力传动装置、至少一套破碎装置、外壳和底座;

9.所述外壳从上至下依次包括上壳体和下壳体,上壳体的内腔与下壳体的内腔连通;

10.在所述上壳体的上端设置有入料口;

11.所述破碎装置设置在下壳体的内腔中;

12.所述动力传动装置为所述破碎装置提供动力;

13.在所述下壳体上设置有出料口;

14.所述底座设置在外壳的下方。

15.具体的,每套所述破碎装置包括两个锯齿刀片组;

16.每个所述锯齿刀片组包括旋转轴和多片与所述旋转轴同轴线设置的圆形锯齿刀片;

17.两个锯齿刀片组的旋转轴平行设置;

18.两个锯齿刀片组上的圆形锯齿片互相交错;

19.每个所述圆形锯齿刀片的边缘圆周上均布有多个刀尖;

20.在所述圆形锯齿刀片的中心开有中心通孔,所述旋转轴穿过该中心通孔;

21.位于同一个旋转轴上的相邻两个圆形锯齿刀片之间安装有圆环。

22.优选的,在两个所述锯齿刀片组的上方设置有两个钢梳;

23.每个所述钢梳包括梳轴和多个平行的梳齿,每个梳齿所在的平面均与所述梳轴的中心轴线垂直;

24.所述梳齿的一端为固定端,另一端为自由端,所述固定端与梳轴固定连接;

25.所有梳齿的固定端位于一条直线上,所有梳齿的自由端位于另一条直线上;

26.两个钢梳的梳轴与两个锯齿刀片组的旋转轴平行设置,钢梳与锯齿刀片组一一对应;

27.两个钢梳的梳轴分别设置在两个旋转轴的正上方,或者将两个钢梳的梳轴之间的间距设置为大于两个旋转轴之间的间距;

28.每个所述钢梳的梳齿位于与其对应的锯齿刀片组的旋转轴的外侧,且位于相邻两个圆形锯齿刀片之间;

29.优选的,在所述梳齿的中部设有弯折,即每个所述梳齿包括连成一体的两段,分别为上段和下段,上段的一端是梳齿的固定端,另一端与下段的一端连接,下段的另一端是梳齿的自由端,上段和下段的连接处呈弯折角度。

30.每套所述动力传动装置包括电机、皮带、皮带轮和传动轴;

31.所述电机安装在底座上,所述皮带轮安装在所述下壳体的外部,所述电机的输出轴通过皮带带动皮带轮旋转,皮带轮与传动轴的一端连接,皮带轮与传动轴同轴线设置。

32.优选的,在所述下壳体的内腔中对应每套破碎装置安装有两个平行且对称的安装板,每个所述安装板与所述下壳体的左、右侧壁平行,每个安装板的前、后两端与下壳体的前、后侧壁连接;

33.在每个所述安装板上均开有一个开口向前且与水平面平行的旋转轴安装槽;在每个所述安装板的上部均开有两个开口向上且与水平面垂直的梳轴安装槽,两个梳轴安装槽均位于所述旋转轴安装槽的上方;

34.在所述旋转轴安装槽的后方设置有传动轴安装孔,所述传动轴安装孔的中心轴线水平设置,且与旋转轴安装槽的宽度方向上的中心轴线位于同一个水平面内;

35.在每个所述安装板的外侧与下壳体的内壁之间均留有空隙;

36.在每个所述安装板的外侧均安装有轴承安装板;

37.在每个所述轴承安装板上设置有三个轴承安装孔,三个轴承安装孔的中心轴线平行且位于同一个水平面内;在每个轴承安装孔内安装有轴承,两侧的轴承安装板对称设置;

38.每个旋转轴的两端分别穿过两个安装板上的旋转轴安装槽后,其中一端从一侧的轴承安装板上的轴承伸出后与一个传动齿轮连接,另一端与另一侧的轴承安装板上的一个

轴承连接;

39.所述传动轴的一端与皮带轮连接,另一端从下壳体的一侧穿入后,依次穿过该侧的轴承安装板上的轴承、安装板上的传动轴安装孔、另一侧的安装板上的传动轴安装孔、另一侧轴承安装板上的轴承后与主动齿轮连接;

40.所述主动齿轮与第一个传动齿轮咬合,第一个传动齿轮与第二个传动齿轮咬合,三者的中心轴线水平且位于同一个水平面内;

41.每个所述梳轴的两端分别插入到两侧安装板上的梳轴安装槽内。

42.优选的,在所述下壳体的内腔中安装有挡板,所述挡板将下壳体分隔成两个空间,所述传动轴位于第一个空间内,所述破碎装置位于第二个空间内;

43.所述挡板包括连接成一体的斜面和垂直面;

44.所述斜面从上往下倾斜,所述垂直面与水平面垂直;

45.所述斜面的上边缘与下壳体的上部的后侧壁接触,两侧边缘分别与所述下壳体的左、右侧壁连接,下边缘与所述垂直面的上边缘连接,所述垂直面的两侧边缘分别与下壳体的左、右侧壁连接,下边缘与下壳体的下端面接触;

46.所述传动轴位于所述斜面的下方,所述垂直面位于传动轴与破碎装置之间。

47.所述入料口呈漏斗状,其上端开口大于下端开口,其下端开口与上壳体的内腔连通;所述入料口的下端开口位于两个旋转轴之间的正上方;

48.所述出料口设置在下壳体的一个侧壁的最下方;

49.或者所述出料口设置在下壳体的下端面上,所述出料口呈漏斗状,其上端开口大于下端开口,其上端开口与下壳体的下端面连接;

50.所述出料口与所述下壳体的内腔相连通;

51.所述底座采用支架结构。

52.进一步的,在所述下壳体内设置有两套或两套以上的破碎装置;

53.各套破碎装置从上至下依次排列;

54.相邻两套破碎装置中的旋转轴形成的夹角为0到90度。

55.本发明还提供了一种用于破碎含天然橡胶植物组织的系统,所述系统包括多个所述的设备;多个所述设备从上至下依次排列;相邻两个设备中,位于上方的设备的出料口对准位于下方的设备的入料口;

56.或者,所述系统包括多个所述的设备;多个设备依次串联,利用一个电机和皮带驱动所有设备的破碎装置。

57.本发明还提供了一种应用所述设备进行破碎分离的方法,所述方法包括:

58.启动电机;将杜仲籽从所述入料口放入,经过破碎装置处理后得到果壳与种仁的混合物,所述果壳与种仁的混合物从出料口落下;对从出料口出来的果壳与种仁的混合物进行松散后,用风机进行处理,得到分离后的果壳和种仁;或者,启动电机;将蒲公英干根从所述入料口放入,经过破碎装置处理后得到破碎后的蒲公英根,所述破碎后的蒲公英根从出料口落下;对从出料口出来的破碎后的蒲公英根进行松散后,用不同目数的筛子对其进行过筛,得到分离后的不同目数的蒲公英根段。

59.与现有技术相比,本发明的有益效果是:

60.本发明采用一个主动齿轮旋转带动传动齿轮旋转实现两个锯齿刀片组的旋转,结

构简单;

61.本发明采用交错的锯齿刀片组实现了对含有天然橡胶的植物组织的破碎,保证了破碎后的物料的品质,同时通过钢梳防止了破碎物的飞溅,减少了物料的浪费。

62.利用本发明对杜仲籽进行处理后,本为一体的籽壳,被破碎为混合在一起的两部分,即片状的果壳和条柱状的种仁,再经过风机处理后即可得到分开的果壳和种仁。

63.利用本发明对蒲公英根进行处理后,蒲公英根被破碎为混合在一起的不同目数的碎片,经过过筛后,得到具有不同含胶量的不同粒径的碎片。经实验测定,过筛的目数越大含胶量越低。

附图说明

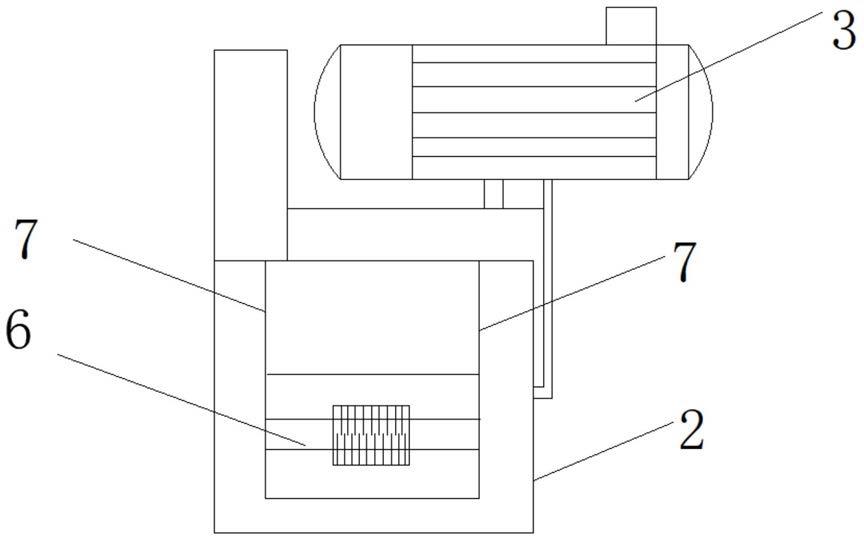

64.图1本发明一种用于破碎含天然橡胶植物组织的设备主视图;

65.图2本发明一种用于破碎含天然橡胶植物组织的设备侧视图;

66.图3本发明一种用于破碎含天然橡胶植物组织的设备俯视图;

67.图4本发明破碎装置中的圆形锯齿片的结构示意图;

68.图5本发明破碎装置中的两个锯齿刀片组与两个钢梳的位置关系的侧视示意图;

69.图6本发明安装板的结构示意图;

70.图7本发明破碎装置中的两个锯齿刀片组的位置关系俯视示意图

71.图8本发明破碎装置中的两个锯齿刀片组与两个钢梳的位置关系的俯视示意图。

具体实施方式

72.下面结合附图对本发明作进一步详细描述:

73.如图1到图3所示,本发明一种用于破碎含天然橡胶植物组织的设备包括:至少一套动力传动装置3、至少一套破碎装置6、外壳2和底座5。所述外壳2从上至下依次包括上壳体和下壳体,所述上壳体的下端与下壳体的上端连接,例如可以采用螺栓连接或者卡槽、卡扣连接等多种现有的连接方式,两者连接后,上壳体的内腔与下壳体的内腔连通。

74.在所述上壳体的上端设置有入料口1,所述入料口1呈漏斗状,其上端开口大于下端开口,其下端开口与上壳体的内腔连通。

75.所述动力传动装置设置在下壳体的外部,破碎装置6设置在下壳体的内腔中;在所述下壳体上设置有出料口4,所述出料口4与所述下壳体的内腔相连通;出料口4可以设置在下壳体的一个侧壁的最下方,也可以设置在下壳体的下端面上,优选设置在下壳体的下端面上,所述出料口4呈漏斗状,其上端开口大于下端开口,其上端开口与下壳体的下端面连接。

76.所述底座5设置在外壳2的下方,所述底座5采用支架结构,其使得外壳2离开地面,便于从出料口4接住处理后的物体。

77.每套所述破碎装置6包括两个锯齿刀片组和两个钢梳。其中,每个所述锯齿刀片组包括旋转轴601和多片与所述旋转轴601同轴线设置的圆形锯齿刀片602,每个锯齿刀片组上的圆形锯齿刀片602的结构、尺寸均相同。圆形锯齿刀片的数量根据实际需要进行设计,本实施例中采用35片圆形锯齿刀片。两个锯齿刀片组的旋转轴平行设置。

78.每个所述圆形锯齿刀片601的边缘圆周上均布有多个刀尖,在其中心开有中心通

孔,将旋转轴穿过该中心通孔。相邻两个圆形锯齿刀片之间安装有圆环603,即在旋转轴上按照圆形锯齿刀片-圆环-圆形锯齿刀片-圆环

……

的顺序依次排列,在旋转轴的两侧的最外端用螺母固定住,这样可以保证圆形锯齿刀片在水平方向不发生滑动,从而紧密的连接在旋转轴上,如图7所示。本实施例中,每个锯齿刀片组上的相邻两个圆形锯齿刀片之间的间距为2.5毫米(即一个锯齿刀片组上的两个相邻圆形锯齿片的相对的两个端面之间的间距)。本实施例中的旋转轴的半径约为1cm,圆环的半径略大于旋转轴,约为1.5cm,圆环的轴向长度等于圆形锯齿刀片之间的间距,即2.5mm。

79.所述圆形锯齿刀片上的刀尖的数量可以根据实际需要增加或者减少,根据实际需要进行设计即可。优选的,如图4所示,本实施例中采用9个刀尖的铁质圆形锯齿刀片,半径为4cm,每个圆形锯齿刀片的厚度为1毫米。

80.为了填充两个相邻的圆形锯齿刀片之间的空隙,防止物料从旋转轴的外侧飞溅出来,在两个锯齿刀片组的上方设置有两个钢梳。具体的,每个所述钢梳包括梳轴604和多个平行的梳齿605,所有梳齿的结构、尺寸完全相同,每个梳齿所在的平面均与所述梳轴的中心轴线垂直。所述梳齿的一端为固定端,固定端与梳轴固定连接,另一端为自由端,所有梳齿的固定端位于一条直线上,所有梳齿的自由端位于另一条直线上。每根梳齿的直径、相邻两个梳齿之间的间距可以根据实际需要进行设计,在本实施例中,每个钢梳上的每根梳齿的直径为2毫米,相邻两个梳齿之间的间距为2毫米。

81.优选的,两个钢梳的梳轴与两个锯齿刀片组的旋转轴平行设置,钢梳与锯齿刀片组一一对应,即在每个锯齿刀片组的上方设置有一个钢梳。两个钢梳的梳轴可以分别设置在两个旋转轴的正上方,即上方的梳轴的中心轴线与下方的旋转轴的中心轴线位于同一个与水平面垂直的平面内,也可以将两个钢梳的梳轴之间的间距设置为大于两个旋转轴之间的间距,这样能够减小梳轴对原料的阻挡,优选的,为了加大两个梳轴之间的距离,可以将一个或两个梳轴偏离旋转轴,位于旋转轴的上方偏外侧的位置处,如图5所示。图5所示的实施例中,两个锯齿刀片组的旋转轴的中心轴线之间的距离为8cm。左侧钢梳的梳轴位于左侧齿轮旋转轴的左上方约0.5cm处,锯齿刀片组的旋转轴的中心轴线与梳轴的中心轴线的水平距离约为2cm,右侧钢梳的梳轴位于右侧齿轮旋转轴的正上方约0.5cm处,这样两个梳轴之间的距离大于两个梳轴均位于旋转轴正上方时两者的距离,也就减少了对原料下落的阻挡。

82.每个钢梳的梳齿位于与其对应的锯齿刀片组的旋转轴的外侧,如图8所示(为了清晰,图8中没有画出圆形锯齿片之间的圆环603),安装好后,在每个锯齿刀片组上的相邻两个圆形锯齿刀片602之间有一个梳齿605,通过梳齿605能够填充两个圆形锯齿刀片602之间的空隙,防止物料飞溅而出。

83.优选的,在所述梳齿605的中部设有弯折,即每个所述梳齿605包括连成一体的两段,分别为上段和下段,上段的一端即梳齿的固定端,与梳轴连接,另一端与下段的一端连接,下段的另一端即梳齿的自由端,上段和下段的连接处呈一定的角度,即弯折角度,如图5所示,梳齿上的弯折使得梳齿能够更好地贴合两个圆形锯齿刀片之间的上半部分和下半部分的外侧的间隙,进而更好地防止物料飞溅。

84.具体的,两个钢梳对称设置,即两者的弯折相对设置,或者不对称设置,即两者的弯折朝向同一个方向。本实施例中,左、右两个钢梳的梳齿分别插入两个相邻的圆形锯齿刀

片的左侧和右侧的空隙中。如图5所示,两个钢梳的梳齿的自由端所在的直线位于旋转轴的中心轴线的外侧的下方,即每个梳齿在竖直方向上的有效长度(即在与水平面垂直的平面上的投影的长度)大于梳轴到旋转轴的距离,这样梳齿的自由端超出旋转轴的中心就可以保证物料不会飞出。

85.优选的,一个钢梳位于与其对应的锯齿刀片组的正上方,另一个钢梳位于与其对应的锯齿刀片组的上方偏外侧处。位于一个锯齿刀片组上方的钢梳上的各个梳齿的上段、下段分别插入到该锯齿刀片组的相邻两个圆形锯齿刀片之间的上半部分、下半部分的间隙中。本实施例中,钢梳的弯折角度为150度,左侧钢梳上的上段与梳轴的中心轴线所在的平面与水平面的夹角为90度,右侧钢梳上的上段与梳轴的中心轴线所在的平面与水平面的夹角为45度。

86.每套所述动力传动装置3包括380v电机、皮带、皮带轮和传动轴;所述电机安装在底座5上,所述皮带轮安装在所述下壳体的外部,电机的输出轴通过皮带带动皮带轮旋转,皮带轮与传动轴的一端连接,皮带轮与传动轴同轴线设置。

87.为了安装方便,在所述下壳体的内腔中安装有两个平行的安装板7,每个所述安装板7与下壳体的左、右两个侧壁平行,每个安装板的前、后两端与下壳体的前、后两个侧壁连接,例如可以采用螺栓连接在下壳体的前、后两个侧壁上。

88.如图6所示,在每个所述安装板上均开有一个开口向前且与水平面平行的旋转轴安装槽702,在所述安装板的上部开有两个开口向上且与水平面垂直的梳轴安装槽701,两个梳轴安装槽701均位于所述旋转轴安装槽702的上方。

89.在所述旋转轴安装槽702的后方设置有传动轴安装孔703,所述传动轴安装孔703的中心轴线水平设置,且与旋转轴安装槽702的宽度方向上的中心轴线位于同一个水平面内,即安装好后旋转、传动轴的中心轴线均位于同一个水平面内。

90.图6为左侧安装板的正视图,右侧的安装板的结构与之相同,两者对称设置在下壳体的内腔中。在所述安装板的前后两侧还还开有多个固定孔,用于将安装板固定安装在下壳体的前、后侧壁上,固定方式采用现有的螺栓、螺母固定即可。

91.在每个安装板的外侧与下壳体的内壁之间均留有空隙,在每个所述安装板的外侧均安装有轴承安装板(通过螺栓等现有连接方式连接在所述安装板的外侧。),在每个所述轴承安装板上设置有三个轴承安装孔,三个轴承安装孔的中心轴线平行且位于同一个水平面内。在每个轴承安装孔内安装有轴承,两侧的轴承安装板对称设置。

92.安装时,先在旋转轴上安装好所有的圆形锯齿刀片和圆环,然后依次将两个安装好所有锯齿刀片的旋转轴的两端分别从两侧安装板的旋转轴安装槽702的开口推入到旋转轴安装槽702内,然后将两侧的轴承安装板安装上,使得每个旋转轴的两端分别进入到两侧的轴承安装板上的轴承内,每个旋转轴的一端从一侧的轴承安装板上的轴承伸出后与一个传动齿轮连接,另一端与另一侧的轴承安装板上的一个轴承连接(轴与轴承的连接采用现有的连接方式即可)。

93.安装好后,两个锯齿刀片组的圆形锯齿刀片相互交错,即第一个锯齿刀片组上的相邻两个圆形锯齿刀片之间是第二个锯齿刀片组上的一个圆形锯齿刀片,第二个锯齿刀片组上的相邻两个圆形锯齿刀片之间是第一个锯齿刀片组上的一个圆形锯齿刀片。在安装各个锯齿刀片时通过设计各个锯齿刀片组的起始位置即可实现两个锯齿刀片组的交错设置。

94.所述传动轴的一端与皮带轮连接,另一端从下壳体的一侧穿入,依次穿过该侧的轴承安装板上的轴承、安装板上的传动轴安装孔、另一侧的安装板上的传动轴安装孔、另一侧轴承安装板上的轴承后与主动齿轮连接。安装好后,主动齿轮、两个传动齿轮均位于安装板的外侧与下壳体的内壁之间的空隙内,且三者的中心轴线水平且位于同一个水平面内,同时,主动齿轮与第一个传动齿轮咬合,第一个传动齿轮与第二个传动齿轮咬合。

95.然后按照图5所示的方向将每个所述梳轴604的两端分别插入到两侧安装板上的梳轴安装槽内。

96.进一步的,在所述下壳体的内腔中安装有挡板,所述挡板从下壳体的上端一直延伸到下壳体的下端,其将下壳体分隔成两个空间,所述传动轴位于第一个空间内,所述破碎装置位于第二个空间内。

97.所述挡板包括连接成一体的斜面和垂直面,所述斜面从上往下倾斜,所述垂直面与水平面垂直。所述斜面的上边缘与下壳体的后侧壁接触,两侧边缘分别与所述下壳体的左、右两侧壁连接,下边缘与所述垂直面的上边缘连接,所述垂直面的两侧边缘分别与所述下壳体的左、右两侧壁连接,下边缘与下壳体的下端面接触。

98.所述传动轴位于所述斜面的下方,所述垂直面位于传动轴与破碎装置之间。所述入料口的下端开口位于两个旋转轴之间的正上方,这样从入料口落入的原料能够沿着所述斜面下滑到破碎装置上,一方面使得落料更加集中,另一方面也保护了传动轴,使其不会受到原料以及加工后的物料的影响。

99.本发明的工作原理如下:

100.电机的输出轴通过皮带带动皮带轮旋转,皮带轮通过传动轴带动主动齿轮旋转,主动齿轮带动与其咬合的第一个传动齿轮旋转,第一个传动齿轮带动与其咬合的第二个传动齿轮旋转,由于两个传动齿轮是咬合的关系,因此分别与两个传动齿轮连接的旋转轴的旋转方向是相反的,位于两个旋转轴上的圆形锯齿片的旋转方向也是相反的,即图5中的左侧的旋转轴顺时针旋转,右侧的旋转轴逆时针旋转,这样当原料落入到两个旋转轴之间(即旋转轴的内侧,两个锯齿刀片组上的圆形锯齿刀片在两个旋转轴的内侧交错)时,圆形锯齿片会带动原料向下运动,通过交错的圆形锯齿片的刀尖的作用以及相邻两个圆形锯齿片的挤压实现了对原料的破碎,破碎后的物料从出料口出来,如果有破碎后的物料被圆形锯齿片带起从旋转轴外侧向上飞溅时,位于相邻两个圆形锯齿片之间的梳齿能够将飞溅的物料挡住,物料会重新下落,最终从出料口出来。

101.本发明中,主动齿轮带动与其咬合的第一个传动齿轮旋转,第一个传动齿轮带动与其咬合的第二个传动齿轮旋转,这样保证了两个锯齿刀片组的转速相等且物料在两个旋转轴之间是向下运动。如果直接将电机与锯齿刀片组的旋转轴连接,容易发生过载进而烧坏电机,另外,本设备的电机设置在下壳体的外部,距离较远,采用皮带能够更好地实现传动。

102.利用本发明可将杜仲籽破碎分离成片状较轻的果壳碎片和条状较厚的杜仲种仁碎片,然后通过风机吹选,可达到分离效果。在蒲公英根分离方面,利用本发明可将蒲公英根破碎为不同目数的碎片,然后经过不同目数的筛网过筛将不同大小的碎片分离开。

103.进一步的,为了对原料进行多次破碎,可以在所述设备的下壳体内设置多套所述破碎装置,各套破碎装置从上至下依次排列,相邻两套破碎装置中的旋转轴形成的夹角为0

到90度,该角度可以根据需要进行设计。相应的,为每套破碎装置配置有一套动力传动装置(包括电机、皮带轮、皮带、传动轴、两个传动齿轮、主动齿轮)和两个安装板、轴承安装板等,安装方法与上述单套破碎装置的安装方法相同,这样从上一套破碎装置出来的物料落入到下一套破碎装置上,经过下一套破碎装置破碎后再落入到下一套破碎装置上,以此类推,物料经过所有破碎装置处理后,从出料口出来。

104.实际使用时,还可以利用本发明的设备设计出多种系统,例如可以将多个本发明的设备从上至下依次排列形成一个系统,相邻两个设备中,位于上方的设备的出料口对准位于下方的设备的入料口,这样从上方设备的出料口出来的物料直接进入下方设备的入料口,以此类推,经过多个设备处理后,物料从最下方的设备的出料口出来。还可以将多个本发明的设备串联形成一个系统,设置一个电机,利用皮带带动所有设备的破碎装置进行工作。

105.应用本发明设备的方法如下:

106.1,应用于杜仲籽的破碎分离:

107.将1kg杜仲籽从本发明一种用于破碎含天然橡胶植物组织的设备的入料口放入,经过破碎装置处理后得到的的果壳与种仁的混合物从出料口出来,此时杜仲籽全部破碎,对从出料口出来的果壳与种仁的混合物进行松散后,再用风机(采用现有的用于分离物体的风机即可)进行处理,得到分离后的果壳和种仁,经收集称量,种壳约652g,杜仲籽约348g。对果壳进行细化检查,未分离的质量为15g,占总量的1.5%,分离率可达98.5%。从这些数据可以看出,利用本发明设备进行破碎后得到的混合物的品质很高。

108.2,应用于蒲公英干根的破碎分离

109.将1kg干的蒲公英根(即蒲公英干根)从本发明一种用于破碎含天然橡胶植物组织的设备的入料口放入,经过破碎装置处理后得到的破碎后的蒲公英根的混合物从出料口出来,对出料口出来的破碎后的蒲公英根进行松散后,再用筛子对破碎后的蒲公英根进行过筛,得到分离后的不同目数的蒲公英根段,例如可以采用目数分别为20目、60目、100目的筛子对破碎后的蒲公英根进行过筛,过筛后,经过收集称量得到,其中0~20目的质量占比60%,含胶率占90%;20~60目的质量占比20%,含胶率占10%,60目以上的质量占比20%,含胶率约为0,可以看出本发明设备能够对蒲公英根进行有效破碎,利用破碎后的物料能够按胶含量实现有效分离。

110.综上所述,利用本发明能够快速有效分离杜仲的果壳和种仁,也可以将处理后的蒲公英根进行松散分离,得到具有不同含胶量的不同粒径的产物。

111.上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1