负载型金属催化剂及其制造方法

负载型金属催化剂及其制造方法

【技术领域】

1.本发明涉及负载型金属催化剂及其制造方法。本发明的负载型金属催化剂适合用作燃料电池的阴极电极催化剂。

背景技术:

2.非专利文献1公开了一种技术,该技术中采用火焰法制造的nb

‑

sno2纳米粒子在800℃下热处理来制造载体粉末,使用该载体粉末制造阴极电极催化剂。【现有技术文献】【专利文献】

3.【非专利文献1】j.electrochem.soc.2015 volume 162,issue 7,f736

‑

f743

技术实现要素:

【发明要解决的课题】

4.非特許文献1中公开了通过向nb

‑

sno2上负载有pt的催化剂添加石墨化炭黑可提高高湿环境下的电池性能。但是添加石墨化炭黑可能够会有损催化剂的长期稳定性,因此期望在不添加石墨化炭黑的情况下提高高湿环境下的电池性能。

5.本发明是鉴于上述情况而进行的,提供一种可提高高湿环境下的电池性能的载体粉末。【解决课题的手段】

6.根据本发明,提供一种负载型金属催化剂,其具备载体粉末和负载于所述载体粉末的金属微粒,所述载体粉末为载体微粒的集合体,所述载体微粒为氧化物的微粒,且具备多个微晶(crystallite)融合结合成链状而构成的链状部,所述微晶的尺寸为10~30nm,所述载体粉末具备空隙,所述空隙具有根据bjh方法决定的细孔径大于25nm且为80nm以下的二级孔,构成所述载体粉末的所述载体微粒的每单位体积中,所述二级孔的体积为0.313cm3/cm3以上。

7.本发明人等经过深入研究,发现高湿环境下的电池性能降低是由溢流(flooding)现象所引起,所谓溢流现象是指伴随催化剂反应产生的水堵塞催化剂中的细孔。然后根据该见解发现构成载体微粒的微晶尺寸为10nm以上且二级孔的体积为0.313cm3/cm3以上时,伴随催化剂反应产生的水被迅速排出催化剂外因而可抑制溢流现象,因此不添加石墨化炭黑也能够提高高湿环境下的电池性能,从而完成了本发明。

【附图说明】

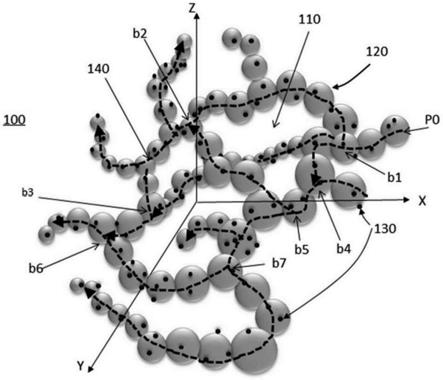

8.图1是负载型金属催化剂100的催化剂结构的模型图。图2是从图1取出载体微粒150后的图。图3是表示图1中的载体微粒150的分枝160的状态的图。图4是表示图1中的气体扩散路径的图。

图5是燃料电池的模型图。图6是用于制造载体粉末的制造装置1的、通过燃烧器2中央的截面图。图7是图6中区域x的放大图。图8是图6中a

‑

a截面图。图9是图8中区域y的放大图。

【具体实施方式】

9.以下使用附图对本发明的实施方式进行说明。以下所示的实施方式中示出的各种特征事项可以相互组合。另外,各特征事项可独立构成发明。

10.1.负载型金属催化剂100如图1~图4所示,负载型金属催化剂100具备载体粉末和金属微粒130,该载体粉末是载体微粒150的集合体,具有多个微晶120融合结合成链状而构成的链状部,该金属微粒130负载于载体粉末。以下对各构成进行说明。

[0011]1‑

1.载体微粒150和载体粉末载体微粒150为含有选自稀土类、碱土类、过渡金属、铌、铋、锡、锑、锆、钼、铟、钽、钨中的1种以上元素的氧化物微粒。稀土类、碱土类、铌、铋、锑、钽可作为提高导电性的掺杂剂,因而优选。过渡金属为构成赋予导电性的母体的元素,因而优选。上述其他元素虽然不属于过渡金属,但也是构成赋予导电性的母体的元素,因而优选。应予说明,这些微粒在强酸性条件下也不溶解,因此优选含有钛、铁、铌、钽、锆、锡中的至少1种。

[0012]

如图1~图3所示,载体微粒150中形成有由其分枝160以及其多个分枝间存在的孔包围而成的立体空隙110。分枝160为构成载体微粒150的多个微晶120融合结合成链状而构成的链状部呈枝状分开的部分。通过载体微粒150的立体排列形成有使作为氧化剂的氧和/或作为燃料的氢扩散并输送到负载型金属催化剂100上的气体扩散路径。

[0013]

作为负载型金属催化剂的结构模型的例子,如图1~图3所示,载体微粒150具备由分枝彼此相连的点(分叉点,以下有时也简称为分叉)b1、b2、b5、b4、b1围成的第1孔部;由分叉点b1、b2、b3、b1围成的第2孔部;由分叉点b2、b3、b6、b7、b5、b2围成的第3孔部;由分叉点b1、b3、b6、b7、b5、b4、b1围成的第4孔部共计4个孔部。这里,将各孔部(第1~第4孔部)的分叉点围成的面作为孔面时,空隙110为由这4个孔面围成的立体空间。载体微粒150具备像这样由多个分枝彼此相连的多个分叉点围成的多个孔部,成为由多个孔部围成的立体空间(空隙)彼此连续的结构。因此,该空隙成为氧或氢等的气体扩散路径(gas diffusion path)。图4为表示图1中气体扩散路径的图。图4中示出了空隙110的气体扩散路径(gas diffusion path)的一个例子。氧化剂(气体)、燃料气体等的气流(气体扩散路径)170如图4所示可通过空隙110向所需方向流动。也就是说,该空隙110成为气体扩散路径。

[0014]

应予说明,作为载体微粒150的简单构成,可以仅具备1个孔部(例如由分叉点b1、b2、b5、b4、b1围成的第1孔部)。此时,具备微晶120的微晶粒厚度程度的空隙110。此外,作为简单构成,载体微粒150可以具有1个以上的分枝。此时,由于载体微粒150彼此间存在分枝所以无法密合,彼此间也能够具备空隙110。

[0015]

应予说明,上述记为孔部的地方也可以称为闭合曲线(闭环)。或者也可以称为具有含有多个分叉点(例如,分叉点b1~b7)的闭合曲面所围成的空隙110。作为分叉点b1~

b7,可视为构成分枝彼此相连的载体微粒150的金属氧化物的微晶重心,或者也可以是该微晶上的任意1点。

[0016]

微晶120的尺寸优选为10~30nm,进一步优选为10~15nm。该尺寸具体而言例如为10、11、12、13、14、15、16、17、18、19、20、25、30nm,也可以是这里例示数值中任意2个数值间的范围内。微晶120的尺寸(微晶径)可由xrd图案的峰的半宽根据谢乐公式求得。若微晶120过小,则氧化物容易溶出,催化剂的耐久性可能降低。若微晶120过大,则二级孔体积变小,容易引起溢流现象。

[0017]

载体微粒150的集合体为粉末状。将这种集合体称为“载体粉末”。

[0018]

载体粉末中的载体微粒150的平均粒径优选为0.1μm~4μm,进一步优选为0.5μm~2μm。载体微粒150的平均粒径可使用激光衍射/散射粒度分布测量装置测定。

[0019]

以下对使用氧化锡微粒作为载体微粒的情况进行说明。载体粉末的比表面积优选为12m2/g以上,进一步优选为25m2/g以上。该比表面积例如为12~100m2/g,具体而言例如为12、15、20、25、30、35、40、45、50、100m2/g,也可以是这里例示数值中任意2个数值间的范围内。这些数值是使用氧化锡微粒时的数值,使用其他氧化物时,由于真密度与氧化锡不同,所以单位重量的数值也不同。因此为一般化起见,换算成构成载体粉末的载体微粒的单位体积的数值。氧化锡的真密度为6.95g/cm3,因此将该真密度与上述数值相乘即换算成每1cm3的比表面积。例如,12m2/g为83.4≒83m2/cm3,25m2/g为173.75≒174m2/cm3。该值具体而言例如为83、85、90、95、100、105、110、115、120、125、130、135、140、145、150、155、160、165、170m2/cm3,也可以是这里例示数值中任意2个数值间的范围内。

[0020]

载体粉末中含有的空隙110具有根据bjh方法决定的细孔径为25nm以下的一级孔和细孔径大于25nm且为80nm以下的二级孔。二级孔的体积为0.045cm3/g以上。该数值也是为氧化锡微粒时的数值,为一般化起见,求出构成载体粉末的载体微粒的单位体积的数值。同样地若与氧化锡的真密度相乘,则0.045cm3/g换算为0.31275≒0.313cm3/cm3,即每1cm3载体粉末具有0.313cm3的二级孔体积。同样地,以下所示的单位重量的数值也能够容易地进行一般化(单位体积的数值)。另外,一级孔和二级孔与伴随催化剂反应而发生的水的排出密切相关,一级孔主要将催化剂表面生成的水输送至与该一级孔连接的二级孔,二级孔主要将从一级孔输送来的水输送至催化剂层外。若这些一级孔和二级孔的体积过小,则容易引起溢流现象。本实施方式中,二级孔的体积为0.045cm3/g以上,值比较大,因此可抑制溢流现象。二级孔的体积例如为0.045~0.100cm3/g,具体例如为0.045、0.050、0.055、0.060、0.065、0.070、0.075、0.080、0.085、0.090、0.095、0.100cm3/g,也可以是这里例示数值中任意2个数值间的范围内。若一般化为其他氧化物,则二级孔的体积例如为0.312~0.695cm3/cm3,具体例如为0.312、0.350、0.400、0.450、0.500、0.550、0.600、0.650、0.695cm3/cm3,也可以是这里例示数值中任意2个数值间的范围内。

[0021]

一级孔的体积/二级孔的体积的比值优选为0.80以下。此时,二级孔的体积足够大,容易抑制溢流现象。该值例如为0.10~0.80,具体例如为0.10、0.15、0.20、0.25、0.30、0.35、0.40、0.45、0.50、0.55、0.60、0.65、0.70、0.75、0.80,也可以是这里例示数值中任意2个数值间的范围内。

[0022]

载体粉末的空隙率优选为50%以上,进一步优选为60%以上。空隙率例如为50~

80%,具体例如为50、55、60、65、70、75、80%,也可以是这里例示数值中任意2个数值间的范围内。空隙率可采用汞压入法或者fib

‑

sem求出。

[0023]

载体粉末的休止角优选为50度以下,进一步优选为45度以下。此时,载体粉末具有与小麦粉相同程度的流动性,容易处理。该休止角例如为20~50度,具体例如为20、25、30、35、40、45、50度,也可以是这里例示数值中任意2个数值间的范围内。休止角可采用落下体积法求出。

[0024]

载体粉末的导电率优选为0.001s/cm以上,进一步优选为0.01s/cm以上。该导电率例如为0.01~1000s/cm,具体例如为0.01、0.1、1、10、100、1000s/cm,也可以是这里例示数值中任意2个数值间的范围内。导电率可基于jis规格(jis k 7194)测定。

[0025]

载体微粒150具有由链状部构成的分枝160,该链状部是多个微晶120融合结合成链状而构成的,载体微粒150本身具备供电子流动的性质。如图1~图4所示,载体微粒150具有多个分枝160,介由分枝彼此连接的分叉点(b1~b7),形成分枝彼此组成网络的状态,这些分枝之间具有导电性。因此,从图1的p0点开始由虚线表示的载体微粒150的分枝160其本身构成电子传递路径(electron transport pathway)140。

[0026]1‑

2.金属微粒130金属微粒130为可作为催化剂发挥功能的金属(例:铂)或合金微粒。负载于载体粉末的多数金属微粒130的平均粒径优选为1~20nm,进一步优选为3~10nm。该平均粒径具体例如为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20nm,也可以是这里例示数值中任意2个数值间的范围内。若金属微粒130的平均粒径小于1nm,则会随着电极反应的进行而溶解,若大于20nm,则电化学活性表面积减小,得不到所期望的电极性能。金属微粒130的平均粒径可通过测定负载型金属催化剂100的tem图像中所拍摄到的全部金属微粒130的外接圆的直径并计算其算术平均值来求得。

[0027]

金属微粒130由具有催化能力的任意金属或合金构成。金属微粒130优选仅由贵金属或者由贵金属与过渡金属的合金构成。金属微粒130可以具备核以及被覆该核的皮层。核优选含有贵金属与过渡金属的合金。皮层优选含有贵金属。作为贵金属,优选铂,作为过渡元素,优选钴(co)或镍(ni),特别优选钴。

[0028]

金属微粒130的负载量优选为1~50质量%,进一步优选为5~25质量%。该负载量具体例如为1、5、10、15、20、25、30、35、40、45、50质量%。也可以是这里例示数值中任意2个数值间的范围内。

[0029]

2.燃料电池200图5为本发明的燃料电池的模型图。图5中,燃料电池(燃料电池单元)200构成为阳极201侧的催化剂层220a和气体扩散层210a与阴极202侧的催化剂层220k和气体扩散层210k分别对置并夹持电解质膜230。阳极侧气体扩散层210a、阳极侧催化剂层220a、电解质膜230、阴极侧催化剂层220k、阴极侧气体扩散层210k按该顺序排列。阴极侧催化剂层220k含有负载型金属催化剂100。阳极侧的催化剂层220a也可以含有负载型金属催化剂100,还可以含有其他催化剂。通过在固体高分子形燃料电池200的阳极201与阴极202之间连接负荷(load)203,对负荷203输出电力。

[0030]

3.载体粉末的制造方法首先,使用图6~图9对可用于制造载体粉末的制造装置1进行说明。制造装置1具

备燃烧器2、原料供给部3、反应筒4、回收器5、储气部6。原料供给部3具备外筒13和原料流通筒23。

[0031]

燃烧器2为筒状。原料供给部3配置于燃烧器2的内部。燃烧器2与外筒13之间流通有燃气(burner gas)2a。燃气2a通过点火在燃烧器2的前端形成火焰7。通过火焰7形成1000℃以上的高温区域。燃气2a优选含有丙烷、甲烷、乙炔、氢气或一氧化二氮等可燃性气体。一个例子中,作为燃气2a,可使用氧气与丙烷的混合气体。高温区域的温度例如为1000~2000℃,具体例如为1000、1100、1200、1300、1400、1500、1600、1700、1800、1900、2000℃,也可以是这里例示数值中任意2个数值间的范围内。

[0032]

在原料流通筒23中流通用于生成载体粉末的原料溶液23a。作为原料溶液23a,可使用含有金属化合物的原料溶液。作为金属化合物,可例示脂肪酸金属(sn、ti、nb、ta、w等)盐。脂肪酸的碳原子数例如为2~20,优选为4~15,进一步优选为6~12。作为脂肪酸金属盐,优选辛酸金属盐(辛酸锡、辛酸钛、辛酸铌、辛酸钽、辛酸钨等)。原料溶液23a中优选金属化合物溶解或分散于非水溶剂。

[0033]

在外筒13与原料流通筒23之间流通用于原料溶液23a雾化的雾化气体13a。若将雾化气体13a与原料溶液23a从原料供给部3的前端一起喷出,则原料溶液23a被雾化。原料溶液23a的雾23b被喷到火焰7中,原料溶液23a中的金属化合物在火焰7中发生热分解反应,生成具有微晶120融合结合成链状而构成的链状部的载体微粒150的集合体、即载体粉末。雾化气体13a在一个例子中为氧。

[0034]

反应筒4设置在回收器5与储气部6之间。反应筒4内形成火焰7。回收器5中设有过滤器5a和排气部5b。对排气部5b施加负压。因此在回收器5和反应筒4内生成朝向排气部5b的气流。

[0035]

储气部6为筒状,具备冷却气体导入部6a和狭缝6b。冷却气体6g从冷却气体导入部6被的导入到储气部6内。冷却气体导入部6a朝向沿着储气部6内周壁6c的切线的方向,因此通过冷却气体导入部6a导入到储气部6内的冷却气体6g沿着内周壁6c旋转。储气部6的中央设有燃烧器插通孔6d。燃烧器2插通于燃烧器插通孔6d。狭缝6b以包围燃烧器插通孔6d的方式设置在与燃烧器插通孔6d邻接的位置。因此,在使燃烧器2插通于燃烧器插通孔6d的状态下,狭缝6b以包围燃烧器2的方式设置。储气部6内的冷却气体6g被施加于排气部5b的负压驱动,从狭缝6b向反应筒4排出。冷却气体6g只要能够冷却生成的氧化物即可,优选非活性气体,例如为空气。冷却气体6g的流速优选为燃气2a流速的2倍以上。冷却气体6g流速的上限没有特别规定,例如为燃气2a流速的1000倍。冷却气体6g的流速/燃气2a的流速例如为2~1000,具体例如为2、5、10、15、20、25、30、35、40、45、50、100、200、500、1000,也可以是这里例示数值中任意2个数值间的范围内。应予说明,本实施方式中是对排气部5b施加负压使冷却气体6g流动,也可以对冷却气体导入部6a施加正压使冷却气体6g流动。

[0036]

本实施方式中,通过狭缝6b对火焰7周围供给冷却气体6g,因此冷却气体6g成为层流在火焰7周围流动。因此,雾23b、微晶120和载体微粒150不受冷却气体6g影响,在沿着火焰7移动的同时被火焰7充分加热以使反应进行。另外,载体微粒150从火焰7中出来后立即被冷却气体6g冷却,因此具有链状部的结构得到维持。经冷却的载体微粒150被过滤器5a捕获而回收。

[0037]

本实施方式中,作为载体微粒150集合体的载体粉末可通过如下方式制造:使用制

造装置1,在燃烧器2的前端由火焰7形成1000℃以上的高温区域,通过狭缝6b将冷却气体6g供给至高温区域周围,同时在该高温区域中使金属化合物发生热分解反应。除火焰7以外,也可以使用等离子体等形成高温区域。

[0038]

4.负载型金属催化剂100的制造方法负载型金属催化剂100的制造方法具备载体粉末生成工序、负载工序、热处理工序以及还原工序。

[0039]

<载体粉末生成工序>载体粉末生成工序中,采用上述方法生成载体粉末。

[0040]

<负载工序>负载工序中,使金属微粒130负载于载体粉末。该负载可采用反胶束法、胶体法、含浸法等方法进行。

[0041]

胶体法中,使金属胶体粒子吸附于载体粉末。更具体而言,使采用胶体法合成的金属胶体粒子分散于水溶液中制备分散液,向所述分散液中添加金属胶体粒子并混合,使所述胶体粒子吸附于载体粉末表面。吸附有胶体粒子的载体粉末经过滤和干燥可与分散介质分离。

[0042]

<热处理工序>热处理工序中,以500~750℃进行热处理。由此,载体粉末的微晶晶体生长,其尺寸变大。另外,采用胶体法进行负载工序时,胶体粒子成为金属微粒130。该热处理的温度具体例如为500、550、600、650、700、750℃,也可以是这里例示数值中任意2个数值间的范围内。进行该热处理工序时微晶晶体生长,但若热处理温度过低,则载体微粒150的微晶120无法充分生长而容易溶出。另一方面,热处理温度越高,二级孔体积越小,因此若热处理温度过高,则二级孔体积变得过小,容易引起溢流现象。

[0043]

热处理时间例如为0.1~20小时,优选0.5~5小时。该时间具体例如为0.1、0.5、1、2、3、4、5、6、7、8、9、10、15、20小时,也可以是这里例示数值中任意2个数值间的范围内。

[0044]

热处理可在氮等非活性气体气氛或含1~4%氢的非活性气体气氛下进行。

[0045]

<还原工序>还原工序中,在热处理工序之后进行金属微粒130的还原处理。还原処理可在含有氢等还原性气体的还原性气氛下通过热处理来进行。还原工序在不需要时可以省略。

[0046]

热处理的温度例如为70~300℃,优选为100~200℃。该温度具体例如为70、80、90、100、110、120、130、140、150、160、170、180、190、200、250、300℃,也可以是这里例示数值中任意2个数值间的范围内。

[0047]

热处理的时间例如为0.01~20,优选为0.1~5小时。该时间具体例如为0.01、0.05、0.1、0.5、1、2、3、4、5、6、7、8、9、10、15、20小时,也可以是这里例示数值中任意2个数值间的范围内。

[0048]

还原性气体为氢时,其浓度例如为0.1~100体积%,优选为0.2~10体积%,进一步优选为0.5~3体积%。该浓度具体例如为0.1、0.2、0.5、1、1.5、2、2.5、3、10、100体积%,也可以是这里例示数值中任意2个数值间的范围内。

[0049]

热处理工序中热处理后的金属微粒130有时成为被氧化的状态,此时,金属微粒130可能不显示催化活性。此时,可通过进行金属微粒130的还原来提高其催化活性。

【实施例】

[0050]

采用以下所示的方法制造负载型金属催化剂并进行各种评价。

[0051]

1.负载型金属催化剂100的制造<实施例1>(载体粉末的制造)使用图6~图9所示的制造装置1进行载体粉末的制造。作为燃气2a,使用混合氧气5l/分钟与丙烷气体1l/分钟而成的气体。对该气体点火,在燃烧器2前端形成1600℃以上的火焰(化学火焰)7。将辛酸锡和辛酸铌按摩尔比0.95:0.05混合于矿油精松节油(mineral spirit turpentine)并溶解,使用该溶解物作为原料溶液23a。使用氧气作为雾化气体13a。将9l/分钟的雾化气体13a与3g/分钟的原料溶液23a混合,从作为喷嘴(喷雾器)的原料供给部3前端向火焰中心部分喷雾使其燃烧,生成载体微粒150的集合体,即载体粉末。此时,使排气部5b成为负压从狭缝6b以170l/分钟的流量吸引空气,将生成的载体粉末回收至回收器5(带有过滤器5a)。原料供给部3由双管结构(总长为322.3mm)构成,从外筒13供给氧气,向原料流通筒23供给原料溶液23a,原料流通筒23前端有液体喷嘴、空气喷嘴,在此处使原料溶液23a成为雾23b。载体粉末的回收量为运行60分钟回收10g以上。

[0052]

(金属微粒130的负载、热处理和还原)接着,使金属微粒130负载于载体粉末进行热处理和还原。

[0053]

<负载工序>首先,使六水合氯铂酸水溶液0.57ml溶解于38ml的超纯水,再加入碳酸钠1.76g并搅拌。

[0054]

将该溶液用150ml的水稀释,使用naoh将溶液ph调整为5。其后,加入过氧化氢25ml,用naoh再次将ph调整为5。接着以2ml/分钟滴加cocl2溶液(cocl2(关东化学制)/15ml超纯水)并搅拌。

[0055]

向该分散液中加入使0.50g载体粉末分散于15ml超纯水而成的分散液,在90℃搅拌3小时。冷却至室温后过滤,用超纯水和酒精清洗,在80℃干燥过夜,使金属微粒130负载于载体粉末。

[0056]

<热处理工序>热处理工序中,对负载工序后的试样在氮中、700℃下进行2小时热处理。

[0057]

<还原工序>还原工序中,对热处理工序后的试样在1%氢中、150℃下进行2小时热处理将金属微粒130还原。

[0058]

通过以上工序,得到金属微粒130负载于载体粉末的负载型金属催化剂100。

[0059]

<实施例2~3和比较例1>按表1所示改变步骤s5中的热处理温度,除此之外,采用与实施例1相同的方法得到负载型金属催化剂100。

[0060]

2.各项评价<微晶尺寸测定>由xrd图案的峰的半宽根据谢乐公式求出微晶尺寸。

[0061]

<bet比表面积、一级孔体积和二级孔体积的测定>

●

预处理称取样品0.2g于量杯池(measuring glass cell),在130℃减压条件下脱水1~2小时至30mmtorr以下。其后缓慢冷却至室温,进行氮气吹扫。

[0062]

■

测定条件使用micromeritics制tristar3000测定装置在相对气压0.01~0.30的条件下采用bet法求出bet比表面积。使用上述测定装置在相对气压0.01~0.98的条件下采用氮气吸附过程中的bjh法得到细孔容积分布。将所得分布中细孔径为25nm以下的细孔体积的合计作为一级孔体积,将细孔径大于25nm且为80nm以下的细孔体积的合计作为二级孔体积。

[0063]

<质量活性>使用由日本汽车研究所(jari)规定的标准电池(standard cell),求出80℃、湿度100%条件下的质量活性。

[0064]

【表1】

[0065]

3.考察在500~700℃进行热处理的实施例1~3与在800℃进行热处理的比較例1相比,湿度80~100%这种高湿环境下的质量活性提高。认为该结果是由于实施例1~3中二级孔体积为0.045cm3/g以上因而溢流现象的发生被抑制。另外,实施例1~3中,由于微晶尺寸为12~14nm足够大,所以微晶的溶出被充分抑制。【符号说明】

[0066]

1:制造装置、2:燃烧器、2a:燃气、3:原料供给部、4:反应筒、5:回收器、5a:过滤器、5b:排气部、6:储气部、6a:冷却气体导入部、6b:狭缝、6c:内周壁、6d:燃烧器插通孔、6g:冷却气体、7:火焰、13:外筒、13a:雾化气体、23:原料流通筒、23a:原料溶液、23b:雾、100:负载型金属催化剂、110:空隙、120:微晶、130:金属微粒、150:载体微粒、160:分枝、200:固体高分子形燃料电池、201:阳极、202:阴极、203:负荷、210a:阳极侧气体扩散层、210k:阴极侧气体扩散层、220a:催化剂层、220a:阳极侧催化剂层、220k:阴极侧催化剂层、230:电解质膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1