一种多效精馏方法和精馏装置及其应用与流程

1.本发明属于精馏领域,具体涉及一种多效精馏方法和精馏装置及其应用。

背景技术:

2.精馏是化工生产中的能耗大户,为了降低其能耗,可以采用多种措施,多效精馏就是其中行之有效的工艺之一。多效精馏原理和多效蒸发相同,将精馏塔分成能位不同的多塔,压力依次降低的若干个精馏塔串联,前一精馏塔的塔顶蒸气用作后一精馏塔再沸器的加热介质。这样,除两端精馏塔外,中间精馏装置不必从外界引人加热介质和冷却介质,具有非常明显的节能效果。

3.多效精馏在化工行业有较多应用,比如在环己烷氧化制备环己酮过程中环己烷三效精馏工艺、异丙苯氧化产物过氧化异丙苯的分离过程等。环己烷氧化法制备环己酮,由于环己烷单程转化率只有5%左右,约95%的环己烷需要通过精馏分离循环利用,分离循环利用的过程消耗了装置所需蒸汽的60%,这导致环己烷精馏的能耗高低直接影响环己酮的生产成本。环己烷采用三效精馏工艺,回收的环己烷中环己酮和环己醇含量低于0.05wt%,酮醇产物中环己烷的含量低于5wt%,节能效果较为明显。尽管如此,多效精馏的实质仍为精馏,从减少精馏过程本身对能量的需求等方面着手,多效精馏仍有节能空间。

技术实现要素:

4.本发明提供一种n级多效精馏方法,所述方法包括:第一级到第n-1级精馏塔的塔顶气相物均先进行分凝,分凝得到凝液和剩余气相;分凝凝液回流回该级精馏塔,所述剩余气相与次一级精馏塔的塔釜液换热冷凝,换热后的剩余气相冷凝液采出和/或回流至该级精馏塔,升温的塔釜液返回所述次一级精馏塔;其中,n≥2且为整数。

5.根据本发明的实施方案,示例性的n=2、3或4。

6.根据本发明的实施方案,所述分凝可以在分凝器中进行。

7.根据本发明的实施方案,所述换热冷凝可以在再沸器中进行。

8.根据本发明的实施方案,第一级到n-1级精馏塔的塔顶气相均通过串联的分凝器和再沸器同次一级精馏塔的塔釜液换热冷凝,实现分凝和换热冷凝的过程。

9.根据本发明的实施方案,第二级到第n级精馏塔塔釜液均通过串联的再沸器和分凝器同上一级精馏塔塔顶气相物换热,得到升温的塔釜液,所述升温的塔釜液返回塔釜。

10.根据本发明的实施方案,前一级精馏塔的塔釜采出物料作为下一级精馏塔的进料,最后一级精馏塔的塔釜液采出。

11.根据本发明的实施方案,第n级精馏塔的塔顶气相物经分凝,得到第n级凝液和第n级剩余气相。

12.根据本发明的实施方案,所述第n级凝液回流至第n级精馏塔的塔顶。

13.根据本发明的实施方案,所述第n级剩余气相经冷凝后采出和/或回流至第n级精馏塔。进一步地,所述冷凝可以在冷凝器中进行。

14.具体的,所述n级多效精馏方法为三效精馏方法,所述方法包括:第一级和第二级精馏塔的塔顶气相物先进行分凝,分凝得到第一级凝液和第一级剩余气相、第二级凝液和第二级剩余气相;

15.第一级凝液回流至第一级精馏塔,第一级剩余气相与第二级精馏塔的塔釜液换热冷凝,换热后的剩余气相冷凝液采出和/或回流至精馏塔,升温的第二级塔釜液返回第二级精馏塔;

16.第二级凝液回流至第二级精馏塔,第二级剩余气相与第三级精馏塔的塔釜液换热冷凝,换热后的剩余气相冷凝液采出和/或回流至精馏塔,升温的第三级塔釜液返回第三级精馏塔;

17.第三级精馏塔的塔顶气相物经分凝,得到第三级凝液和第三级剩余气相;第三级凝液回流至第三级精馏塔,第三级剩余气相经冷凝后采出和/或回流至第三级精馏塔。

18.本发明还提供一种n级多效精馏装置,所述装置包括:第一级至第n级精馏单元,每个精馏单元中均包括精馏塔和设置在各精馏塔塔釜的再沸器;其中,n≥2且为整数;

19.各精馏单元之间设置分凝器;

20.第一级至第n-1级精馏单元的塔顶气相均通过串联的分凝器和再沸器同次一级精馏塔的塔釜液换热冷凝,实现分凝和换热冷凝;

21.第二级到第n级精馏塔塔釜液均通过串联的再沸器和分凝器同上一级精馏塔塔顶气相物换热,得到升温的塔釜液,所述升温的塔釜液返回塔釜。

22.根据本发明的实施方案,示例性的,n=2、3或4。

23.根据本发明的实施方案,第一级至第n-1级分凝器均包括气相物入口、剩余气相出口、凝液出口、塔釜液入口和塔釜液出口;

24.其中,所述气相物入口与精馏塔的塔顶气相物出口连接;

25.所述剩余气相出口与次一级精馏塔再沸器的换热介质入口连接,作为塔釜液的换热介质;

26.所述凝液出口与该级精馏塔的塔顶或与外接管路连接。

27.根据本发明的实施方案,自第二级精馏单元起,每级精馏塔再沸器的塔釜液出口与上一级精馏塔分凝器的塔釜液入口连接。

28.进一步地,第一级至第n-1级的每级分凝器的塔釜液出口与下一级精馏塔的塔釜连接。

29.根据本发明的实施方案,第一级精馏塔再沸器由外援热源供热。

30.根据本发明的实施方案,第n级精馏塔的塔顶气相物出口与第n级分凝器的气相物入口连接。进一步地,第n级分凝器的凝液出口与第n级精馏塔塔上部连接。进一步地,第n级分凝器的剩余气相出口与外接管路连接或冷凝器连接。

31.根据本发明的实施方案,第n级精馏塔塔顶气相物的分凝和冷凝由外援冷媒供冷。

32.根据本发明的实施方案,从第二级精馏单元起,每一级精馏塔再沸器的换热介质出口与上一级精馏塔的塔顶或与外接管路连接。

33.根据本发明的实施方案,所述多效精馏装置中,前一级精馏塔的塔底与下一级精馏塔的塔中部连接。

34.根据本发明的实施方案,第n级精馏塔的塔底与外接管路连接,采出塔釜液。

35.根据本发明的实施方案,所述多效精馏装置包括:第一级至第三级精馏单元,每个精馏单元中均包括精馏塔、设置在各精馏塔塔釜的再沸器、分凝器;

36.第一级分凝器和第二级分凝器均包括气相物入口、剩余气相出口、凝液出口、塔釜液入口和塔釜液出口;

37.第一级精馏塔的塔顶气相物出口与第一级分凝器的气相物入口连接;

38.所述第一级分凝器的剩余气相出口与第二级精馏塔再沸器的换热介质入口连接,所述第一级分凝器的凝液出口与第一级精馏塔的塔顶或与外接管路连接;第二级精馏塔再沸器的塔釜液出口与第一级分凝器的塔釜液入口连接,第一级分凝器的塔釜液出口与第二级精馏塔的塔釜连接;第二级精馏塔再沸器的换热介质出口与第一级精馏塔的塔顶或与外接管路连接;

39.所述第二级分凝器的气相物入口与第二级精馏塔的塔顶连接,所述第二级分凝器的剩余气相出口与第三级精馏塔再沸器的换热介质入口连接,所述第二级分凝器的凝液出口与第二级精馏塔的塔顶或与外接管路连接;第三级精馏塔再沸器的塔釜液出口与第二级分凝器的塔釜液入口连接,第二级分凝器的塔釜液出口与第三级精馏塔的塔釜连接;第三级精馏塔再沸器的换热介质出口与第二级精馏塔的塔顶或与外接管路连接。

40.根据本发明的实施方案,所述多效精馏方法在上述多效精馏装置中进行。

41.本发明还提供上述多效精馏方法和/或多效精馏装置在环己烷或过氧化异丙苯精馏、或乙二醇多效精馏中的应用。

42.本发明的有益效果:

43.本发明利用分凝器,将多效精馏精馏塔的塔顶气相物流和下一级精馏塔塔底液换热,塔顶气相物流分凝,下一级精馏塔塔底液增温。利用塔顶分凝的方法可以使得塔顶的重组分冷凝下来,回流至塔内时可保证采出的凝液中重组分的含量合格,从而降低塔的回流量,节约了能源。

附图说明

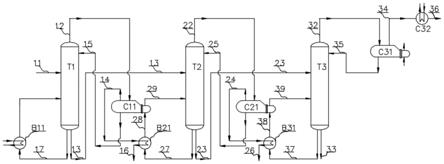

44.图1为实施例1提供的三效精馏装置的结构示意图。

45.附图标记:t1、一塔,t2、二塔,t3、三塔,b11、一塔再沸器,b21、二塔再沸器,b31、三塔再沸器,c11、第一级分凝器,c21、第二级分凝器,c31、第三级分凝器,c32、三塔冷凝器;

46.11、进料,12、一塔塔顶气相物流,13、一塔塔底出料,14、第一级分凝器剩余气相物流,15、第一级分凝器凝液,16、一塔凝液,17、一塔塔釜液,22、二塔塔顶气相物流,23、二塔塔底出料,24、第二级分凝器剩余气相物流,25、第二级分凝器凝液,26、二塔凝液,27、二塔塔釜液,28、升温的二塔塔釜液,29、二塔返塔塔釜液,32、三塔塔顶气相物流,33、三塔塔釜采出液,34、三塔分凝器剩余气相物流,35、第三级分凝器凝液,36、三塔凝液,37、三塔塔釜液,38、升温的三塔塔釜液,39、三塔返塔塔釜液。

具体实施方式

47.如前所述,所述三效精馏方法包括:第一级和第二级精馏塔的塔顶气相物先进行分凝,分凝得到第一级凝液和第一级剩余气相、第二级凝液和第二级剩余气相;

48.第一级凝液回流至第一级精馏塔,第一级剩余气相与第二级精馏塔的塔釜液换热

冷凝,换热后的剩余气相冷凝液采出和/或回流至精馏塔,升温的第二级塔釜液返回第二级精馏塔;

49.第二级凝液回流至第二级精馏塔,第二级剩余气相与第三级精馏塔的塔釜液换热冷凝,换热后的剩余气相冷凝液采出和/或回流至精馏塔,升温的第三级塔釜液返回第三级精馏塔;

50.第三级精馏塔的塔顶气相物经分凝,得到第三级凝液和第三级剩余气相;第三级凝液回流至第三级精馏塔,第三级剩余气相经冷凝后采出或回流至第三级精馏塔。

51.根据本发明的实施方案,所述三效精馏方法用于环己烷的精馏。

52.其中,第一级精馏塔的进料为含有环己烷、环己酮和环己醇的混合物。进一步地,所述混合物中,含有环己烷90-97wt%,环己酮0.5-3wt%,环己醇0.5-3wt%;示例性地,含有环己烷95.3wt%、环己醇1.7wt%、环己酮1.9wt%。

53.根据本发明的实施方案,第一级精馏塔的进料的温度为140-160℃,例如145-155℃,示例性为140℃,142℃,146℃,150℃,153℃,156℃,160℃。

54.根据本发明的实施方案,所述第一精馏塔的塔顶操作压力为450-550kpa,例如470-520kpa,示例性为450kpa,460kpa,470kpa,480kpa,500kpa,520kpa,530kpa,550kpa。

55.根据本发明的实施方案,所述第一精馏塔的塔顶操作温度为140-150℃,例如141-146℃,示例性为141℃,143℃,145℃,146℃。

56.根据本发明的实施方案,所述第一精馏塔的塔釜操作温度为140-155℃,例如145-153℃,示例性为145℃,147℃,150℃,153℃。

57.根据本发明的实施方案,所述第一精馏塔的塔釜热源由0.5-1.5mpa蒸汽提供,例如0.8-1.3mpa蒸汽,示例性为1.0mpa蒸汽。

58.根据本发明的实施方案,所述第二精馏塔的塔顶操作压力为250-370kpa,例如270-330kpa,示例性为250kpa,260kpa,270kpa,290kpa,300kpa,310kpa,330kpa,350kpa。

59.根据本发明的实施方案,所述第二精馏塔的塔顶操作温度为118-128℃,例如120-125℃,示例性为120℃,121℃,122℃,123℃,124℃。

60.根据本发明的实施方案,所述第二精馏塔的塔釜操作温度为120-130℃,例如123-128℃,示例性为123℃,124℃,125℃,126℃,128℃。

61.根据本发明的实施方案,所述第三精馏塔的塔顶操作压力为99-135kpa,例如100-130kpa,示例性为110kpa,120kpa,130kpa。

62.根据本发明的实施方案,所述第三精馏塔的塔顶操作温度为80-90℃,例如82-88℃,示例性为82℃,83℃,84℃,85℃,86℃,88℃。

63.根据本发明的实施方案,所述第三精馏塔的塔釜操作温度为90-100℃,例如92-98℃,示例性为92℃,93℃,94℃,95℃,96℃,98℃。

64.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

65.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

66.下述实施例中一塔、二塔和三塔均为精馏塔。

67.实施例1

68.如图1所示的三效精馏装置,包括:

69.第一级精馏单元中含有一塔t1和设置在一塔t1塔底的一塔再沸器b11;

70.第二级精馏单元中含有二塔t2和设置在二塔t2塔底的二塔再沸器b21;

71.第三级精馏单元中含有三塔t3和设置在三塔t3塔底的三塔再沸器b31、设置在塔顶的第三级分凝器c31,以及三塔冷凝器c32;

72.第一级精馏单元和第二级精馏单元之间设置第一级分凝器c11,第二级精馏单元和第三级精馏单元之间设置第一级分凝器c21。

73.第一级分凝器c11和第一级分凝器c21均包括气相物入口、剩余气相出口、凝液出口、塔釜液出口和塔釜液出口。

74.第一级分凝器c11的气相物入口与一塔t1的塔顶气相物出口连接,第一级分凝器c11的剩余气相出口与二塔再沸器b21的换热介质入口连接,一塔分凝器c11的凝液出口与一塔t1塔顶连接,回流至一塔t1;二塔再沸器b21塔釜液出口与第一级分凝器c11的塔釜液入口连接,第一级分凝器c11的塔釜液出口与二塔t2的塔釜连接;二塔再沸器b21的换热介质出口与外接管路连接。

75.第二级分凝器c21的气相物入口与二塔t2的塔顶气相物出口连接,第二级分凝器c21的剩余气相出口与三塔再沸器b31的换热介质入口连接,第二级分凝器c21的凝液出口与二塔t2塔顶连接,回流至三塔t3;三塔再沸器b31塔釜液出口与第二级分凝器c21的塔釜液入口连接,第二级分凝器c21的塔釜液出口与三塔t3的塔釜连接;三塔再沸器b31的换热介质出口与外接管路连接。

76.三塔t3的塔顶设置第三级分凝器c31和三塔冷凝器c32,第三级分凝器c31的气相物入口与三塔t3塔顶的气相物出口连接,第三级分凝器c31凝液出口与三塔t3塔顶连接,第三级分凝器c31的剩余气相出口同三塔冷凝器c32的换热介质入口连接,三塔冷凝器c32的凝液出口与外接管路连接;第三级分凝器c31和三塔冷凝器c32还设置冷媒的进出口。

77.一塔t1的塔釜采出物出口与二塔t2的中部连接,二塔t2的塔釜采出物出口与三塔t3的中部连接,三塔t3的塔釜采出物出口与外接管路连接。

78.一塔再沸器b11由外援热源供热,一塔塔釜液17由一塔再沸器b11加热后,返回一塔塔釜。

79.实施例2 环己烷的三效精馏

80.采用实施例1提供的三效精馏装置对环己烷进行精馏处理。环己烷氧化产物经分解和废碱分离、换热后,得到150℃环己烷、环己酮和环己醇混合物,混合物作为进料11进一塔t1,一塔塔顶操作压力500kpa,塔顶操作温度143℃,塔釜操作温度147℃,1.0mpa蒸汽经一塔再沸器b11为一塔供热,一塔塔顶环己烷蒸汽即一塔塔顶气相物流12进第一级分凝器c11和串联经过二塔再沸器b21的二塔塔釜液换热,一塔塔顶气相物流12经冷却部分分凝,通过控制第一级分凝器剩余气相物流14控制第一级分凝器凝液15的量,第一级分凝器凝液15作为一塔回流液回一塔塔顶;第一级分凝器剩余气相物流14进二塔再沸器b21,和二塔塔釜液27换热,得到的一塔凝液16和升温的二塔塔釜液28,一塔凝液16为环己烷,一塔凝液16采出。升温的二塔塔釜液28经第一级分凝器后,得到二塔返塔塔釜液29,返回二塔t2的塔釜。

81.一塔塔底出料13进二塔t2,二塔t2的塔顶操作压力为300kpa,塔顶操作温度123℃,塔釜操作温度125℃二塔塔顶气相物流22进第二级分凝器c21和串联经过三塔再沸器b31的三塔塔釜液37换热,二塔塔顶气相物流22部分分凝,通过控制第二级分凝器剩余气相物流24控制第二级分凝器凝液25的量,第二级分凝器凝液25作为二塔回流液回二塔塔顶;第二级分凝器剩余气相物流24进三塔再沸器b31,和三塔塔釜液37换热,得到二塔凝液26和升温的三塔塔釜液38。二塔凝液26为环己烷,采出。升温的三塔塔釜液38经第二级分凝器后,得到三塔返塔塔釜液39,返回三塔t3的塔釜。

82.二塔塔底出料23进三塔t3,三塔t3的塔顶操作压力为110kpa,塔顶操作温度84℃,塔釜操作温度95℃,三塔塔顶气相物流32经第三级分凝器c31,用循环水作为冷媒,第三级分凝器凝液35回流至三塔塔顶,第三级分凝器剩余气相物流34进冷凝器c32,得三塔凝液36采出。三塔塔釜采出液33为环己酮和环己醇混合物。

[0083][0084]

12.5t/h环己酮装置中环己烷三塔精馏单元,一塔凝液16、二塔凝液26和三塔凝液36为环己烷,三塔塔釜采出液33为环己酮环己醇混合物,其中环己烷中酮醇含量低于0.05wt%,酮醇混合物中环己烷含量低于5wt%。

[0085]

进料11的组成:环己烷95.3wt%、环己醇1.7wt%、环己酮1.9wt%,进料量为360000kg/h,进料温度150℃。一塔塔顶气相物流121000kg/h,二塔塔顶气相物流139300kg/h,三塔塔顶出98500kg/h。

[0086]

一塔1.0mpa蒸汽消耗19.5t/h。

[0087]

对比例

[0088]

环己烷三塔精馏,进料、馏分含量要求等和实施例1一致,不同的是没有第一级分凝器、第二级分凝器和第三级分凝器,塔顶蒸汽不经过分凝器直接进下一塔的再沸器冷凝。控制采出环己烷中酮醇含量低于0.05wt%,三塔塔釜采出酮醇混合物中环己烷含量低于5wt%。一塔、二塔及三塔的回流比分别为0.64、0.68和0.27。一塔消耗1.0mpa蒸汽量为25t/h。

[0089]

通过对比可以看出,实施例中增加分凝器,明显降低了装置蒸汽的消耗量。

[0090]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1