一种C改性的铂基催化剂及其制备方法和应用

一种c改性的铂基催化剂及其制备方法和应用

技术领域

1.本发明涉及铂基催化剂的技术领域,尤其涉及一种c改性的铂基催化剂及其制备方法和应用。

背景技术:

2.卤代苯胺是一种重要化工原料及中间体,广泛应用于医药、农药、染料、香料等精细化工领域,需求量巨大。目前,其生产方法主要由相应的芳香硝基化合物还原制得,工业上主要采用铁粉还原法、硫化碱还原法、电解还原法和催化加氢还原法等。前两种方法由于环境污染严重逐渐被淘汰,电还原法能耗高制约了其规模化应用,催化加氢还原法由于具有原子经济性高、环境友好和催化剂可回收套用等优点,最有希望替代前三种还原方法。但是,目前催化加氢还原生产卤代苯胺面临高选择性、高稳定性的挑战,尤其是催化加氢过程中发生加氢脱氯副反应,不仅降低产品的收率和纯度,而且会使催化剂失活,对设备也造成腐蚀。目前的解决途径有两种:(1)加入脱卤抑制剂来防止脱卤;(2)改性加氢催化剂来抑制脱卤。但加入脱卤抑制剂会影响产品品质,同时增加操作难度和回收成本,若不断补加抑制剂会使催化剂中毒失活,批次套用时的稳定性也会因母液中脱氯抑制剂的残留导致防脱氯效果不稳定;而改性催化剂的技术仍存在一些问题:如载体的生产成本高,不利于工业应用;催化剂的制备方法有些繁琐,金属离子分散性不好,颗粒较大;催化加氢的反应过程条件不够温和,循环稳定性不好,金属颗粒容易脱落或团聚,导致催化活性降低等。

3.经研究发现,在一氧化碳的应用中,负载型金属催化剂其金属的还原常采用惰性气体和一氧化碳的混合气体或纯的一氧化碳作为还原气体,在还原性气氛中进行,并且一氧化碳还起到调控金属的颗粒尺寸和形貌的作用。如cn108043396a采用大气压冷等离子体,以惰性气体和一氧化碳的混合气体,或纯的一氧化碳为工作气体,对采用浸渍或沉积-沉淀获得负载于载体上的金属前驱体进行处理,制备负载型金属催化剂。该方法在大气压下操作,利用激发态一氧化碳活性物种对制备金属离子进行还原,具有操作简单、制备周期短等特点。此外,一氧化碳在等离子体作用下分解的无定形碳,可对制备金属纳米粒子的表面等离子共振吸收峰进行调控。cn107029724b采用co还原改性重整制氢钴基催化剂,在co还原下,co对钴粒子起到了搬运作用,co和钴之间形成了羰基钴化合物,而羰基钴为气态,其在催化剂表面迁移过程中会发生分解,由于这种搬运作用,导致催化剂表面钴粒子粒径较小,这种催化剂有利于乙醇水蒸汽重整制氢反应的进行。

技术实现要素:

4.本发明采用一种c改性的铂基催化剂,以c0为工作气体制得,所述c改性的铂基催化剂的活性组分为pt,其中,pt会解离co形成c碎片,使得c碎片进入pt晶格并形成pt-c键,得到更小粒径的铂基催化剂,提高铂基催化剂的分散性,从而提高活性;沉积在pt表面的c碎片将不利于卤代硝基苯中卤元素的吸附,使卤元素难以加氢,从而抑制脱卤,提高了卤代苯胺的选择性。

5.本发明第一方面提供一种c改性的铂基催化剂,所述c改性的铂基催化剂的活性组分为pt,所述pt解离co形成c碎片,所述c碎片进入pt晶格并形成pt-c键,即pt晶格掺杂c碎片并形成pt-c键。

6.进一步的,所述pt表面沉积有c碎片。

7.进一步的,所述c改性的铂基催化剂还包括第二活性组分;所述第二活性组分为碱土金属、过渡金属、稀土金属中的一种,或碱土金属、过渡金属、稀土金属的金属氧化物中的一种。

8.优选的,所述第二活性组分为镁、钙、镍、铁、铑、钯、钛、锆、钼、钨中的一种,或氧化镁、氧化钙、氧化镍、氧化铁、氧化铑、氧化钯、氧化钛、氧化锆、氧化钼、氧化钨中的一种。

9.本发明第二方面提供一种c改性的铂基催化剂的制备方法,包括:将载体分散于去离子水中,加入铂前驱体水溶液,搅拌2~10h,离心,真空干燥,置于h2的气体氛围中焙烧,得到铂基催化剂;再将得到的铂基催化剂置于co的气体氛围中焙烧,得到c改性的铂基催化剂。

10.进一步的,所述co的气体氛围使用的是co和惰性气体的混合气体,所述混合气体中的co的含量为50%~100%,优选的,co的含量为80%~100%,惰性气体选自ar和n2中的一种。

11.进一步的,所述c改性的铂基催化剂的活性组分为pt,所述pt解离co形成c碎片,所述c碎片进入pt晶格并形成pt-c键。

12.进一步的,所述pt表面沉积有c碎片。

13.进一步的,在co的气体氛围下的焙烧条件为:在100~600℃下焙烧1~6h;优选的,在200~400℃下焙烧2~3h。

14.进一步的,所述载体为活性炭、al2o3、tio2、zro2、ceo2、fe2o3、sio2、高岭土、分子筛、石墨烯、碳纳米管、水滑石、二维过渡金属硫属化物和石墨炔中的一种。

15.进一步的,所述分子筛选自y型分子筛、xy型分子筛、zsm-5分子筛、mcm-41分子筛、mcm-48分子筛、mcm-50分子筛中的一种。

16.进一步的,所述铂前驱体水溶液为氯铂酸、氯铂酸钾、氯铂酸钠、乙酰丙酮铂、四氯化铂、氯铂酸铵、四氨合硝酸铂、氯亚铂酸钾中的一种。

17.进一步的,所述铂前驱体水溶液中的pt与载体的质量比为0.1~10∶100。

18.进一步的,所述h2的气体氛围使用的是h2和惰性气体的混合气体,所述混合气体中的h2的含量为5%~100%,优选的,惰性气体选自ar或n2中的一种。

19.进一步的,在h2的气体氛围下的焙烧条件为:在100~400℃下焙烧1~5h;优选的,在200~300℃下焙烧2~3h。

20.本发明第三方面提供一种催化卤代硝基苯的加氢反应的方法,包括:将c改性的铂基催化剂、卤代硝基苯、溶剂依次加入反应瓶,形成混合物,通入n2置换所述反应釜内空气;再通入h2至所述反应釜;以及加压搅拌该混合物直到反应完成。

21.根据本发明的实施例,反应速度和反应温度有关,反应温度越高,反应速度更快;优选的,反应温度为30℃~60℃,反应时间为1h~4h。

22.进一步的,采用内标法用液相色谱分析,测定催化剂催化对卤代硝基苯加氢制备卤代苯胺的性能。

23.本发明第四方面提供一种用于氢化卤代硝基苯的套组,该套组包括,以本发明提供的方法制备的c改性的铂基催化剂;溶剂;以及h2。

24.本发明与现有技术相比,具有以下有益效果:

25.(1)优异的抑制脱卤效果。本发明制得的c改性的铂基催化剂,催化卤代硝基苯加氢制备卤代苯胺,卤代硝基苯转化率高达100%,活性高,可以得到高纯度的卤代苯胺,选择性可高达99.9%,脱卤小于0.1%,有效的抑制脱卤。

26.(2)简单的操作过程。催化剂制备过程简单,可以大量制备,催化加氢过程不需要加入脱氯抑制剂,降低反应体系的复杂程度,减少可能引入的副反应。

27.(3)突出的稳定性。催化剂循环套用批次稳定性良好,无需添加修饰剂,保证催化剂在使用过程中无损耗,进一步提高产品的品质,降低工艺成本。

附图说明

28.图1为本发明实施例1的经c改性的0.5%pt/c催化剂重复套用图。

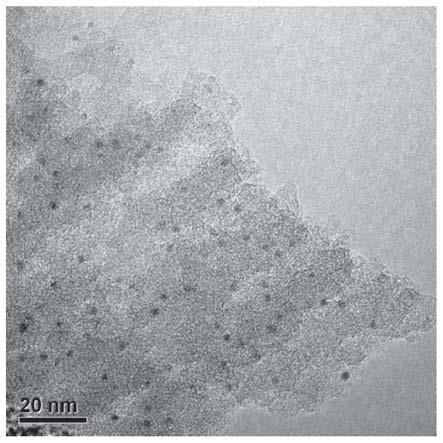

29.图2为本发明实施例1的经c改性的0.5%pt/c催化剂的电镜图。

30.图3为本发明对比例1的未经c改性的0.5%pt/c催化剂的电镜图。

31.图4为本发明实施例4的经c改性的10%pt/c催化剂和本发明对比例4的未经c改性的10%pt/c催化剂的拉曼光谱图。

32.图5为本发明实施例5的经c改性的1%pt/al2o3催化剂和本发明对比例5的未经c改性的1%pt/al2o3催化剂的拉曼光谱图。

33.图6为本发明实施例5的经c改性的1%pt/al2o3催化剂和本发明对比例5的未经c改性的1%pt/al2o3的原位co红外吸收图。

具体实施方式

34.以下藉由特定的具体实施例说明本发明的实施方式,熟悉此技艺的人士可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

35.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技艺的人士的了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如「上」、「内」、「外」、「底」、「一」、「中」等用语,也仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当也视为本发明可实施的范畴。

36.实施例1

37.制备c改性的0.5%pt/c催化剂

38.(1)称取1g活性炭分散于200ml去离子水中,按照pt与活性炭的质量比为0.5∶100的比例加入氯铂酸水溶液,搅拌2h,离心,真空干燥,置于200℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到0.5%pt/c催化剂;

39.(2)再将得到的0.5%pt/c催化剂置于100℃的100%co氛围中焙烧2h,得到c改性的0.5%pt/c催化剂。

40.本实施例铂前驱体水溶采用的是氯铂酸水溶液,当然,还可以选择氯铂酸钾、氯铂酸钠、乙酰丙酮铂、四氯化铂、氯铂酸铵、四氨合硝酸铂、氯亚铂酸钾中的一种作为铂前驱体水溶;本实施例载体采用的是活性炭,当然,还可以选择碳纳米管、水滑石、二维过渡金属硫属化物和石墨炔中的一种作为载体。

41.本实施例步骤(1)中h2的含量为5%,对应惰性气体ar的含量为95%;当然,h2的含量也可以是20%、50%,100%,即对应惰性气体ar的含量为80%、50%,0%;所述惰性气体也可以采用的是n2。

42.催化剂多次套用

43.称取0.1g实施例1的c改性的0.5%pt/c催化剂和2g对氯硝基苯,置于50ml高压反应瓶中,以20ml乙醇做溶剂,在1bar h2、30℃反应2h后取样,回收催化剂,经乙醇洗涤5次,60℃真空干燥过夜后,在相同的条件下套用,分别取样。采用内标法用液相色谱分析,测定催化剂催化对卤硝基苯加氢制备对卤苯胺性能。套用后的选择性数据和反应活性变化如图1所示。

44.从图1可以看出,本发明的c改性的0.5%pt/c催化剂经过连续多次套用后,依旧保持高转化率和高选择性,说明经c改性处理后效果很显著,可以稳定铂基催化剂,不需要重复用c改性处理,提高了产品品质,节约了生产成本。

45.实施例2

46.制备c改性的0.1%pt/c催化剂

47.(1)称取1g活性炭分散于200ml去离子水中,按照pt与活性炭的质量比为0.1∶100的比例加入氯铂酸水溶液,搅拌2h,离心,真空干燥,置于200℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到0.1%pt/c催化剂;

48.(2)再将得到的0.1%pt/c催化剂置于100℃的100%c0氛围中焙烧1h,得到c改性的0.1%pt/c催化剂。

49.实施例3

50.制备c改性的5%pt/c催化剂

51.(1)称取1g活性炭分散在200ml去离子水中,按照pt与活性炭的质量比为5∶100的比例加入氯铂酸水溶液,搅拌2h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧4h,得到5%pt/c催化剂;

52.(2)再将得到的5%pt/c催化剂置于300℃的100%co氛围中焙烧6h,得到c改性的5%pt/c催化剂。

53.实施例4

54.制备c改性的10%pt/c催化剂

55.(1)称取1g活性炭分散在200ml去离子水中,按照pt与活性炭的质量比为10∶100的比例加入氯铂酸水溶液,搅拌2h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧4h,得到10%pt/c催化剂;

56.(2)再将得到的10%pt/c催化剂置于500℃的100%co氛围中焙烧5h,得到c改性的10%pt/c催化剂。

57.实施例5

58.制备c改性的1%pt/al2o3催化剂

59.(1)称取1g al2o3分散在200ml去离子水中,按照pt与al2o3的质量比为1∶100的比例加入氯铂酸水溶液,搅拌5h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到1%pt/al2o3催化剂;

60.(2)再将得到的1%pt/al2o3催化剂置于200℃的50%co和50%ar的混合气体氛围中焙烧2h,得到c改性的1%pt/al2o3催化剂。

61.实施例6

62.制备c改性的2%pt/tio2催化剂

63.(1)称取1g tio2分散在200ml去离子水中,按照pt与tio2的质量比为2∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到2%pt/tio2催化剂;

64.(2)再将得到的2%pt/tio2催化剂置于200℃的60%co和40%ar的混合气体氛围中焙烧5h,得到c改性的2%pt/tio2催化剂。

65.实施例7

66.制备c改性的5%pt/zro2催化剂

67.(1)称取1g zro2分散在200ml去离子水中,按照pt与zro2的质量比为5∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧4h,得到5%pt/zro2催化剂;

68.(2)再将得到的5%pt/zro2催化剂置于400℃的70%co和30%ar的混合气体氛围中焙烧6h,得到c改性的5%pt/zro2催化剂。

69.实施例8

70.制备c改性的10%pt/ce02催化剂

71.(1)称取1g ceo2分散在200ml去离子水中,按照pt与ceo2的质量比为10∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧4h,得到10%pt/ceo2催化剂;

72.(2)再将得到的10%pt/ceo2催化剂置于600℃的80%co和20%n2的混合气体氛围中焙烧5h,得到c改性的10%pt/ceo2催化剂。

73.实施例9

74.制备c改性的1%pt/fe2o3催化剂

75.(1)称取1g fe2o3分散在200ml去离子水中,按照pt与fe2o3的质量比为1∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到1%pt/fe2o3催化剂;

76.(2)再将得到的1%pt/fe2o3催化剂置于200℃的90%co和10%n2的混合气体氛围中焙烧3h,得到c改性的1%pt/fe2o3催化剂。

77.实施例10

78.制备c改性的1%pt/sio2催化剂

79.(1)称取1g sio2分散在200ml去离子水中,按照pt与sio2的质量比为1∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于100℃的5%h2和95%ar的混合气体氛围中焙烧5h,得到1%pt/sio2催化剂;

80.(2)再将得到的1%pt/sio2催化剂置于300℃的100%co氛围中焙烧2h,得到c改性

的1%pt/sio2催化剂。

81.实施例11

82.制备c改性的5%pt/高岭土催化剂

83.(1)称取1g高岭土分散在200ml去离子水中,按照pt与高岭土的质量比为5∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于400℃的5%h2和95%ar的混合气体氛围中焙烧1h,得到5%pt/高岭土催化剂;

84.(2)再将得到的1%pt/高岭土催化剂置于600℃的100%co氛围中焙烧2h,得到c改性的5%pt/高岭土催化剂。

85.实施例12

86.制备c改性的1%pt/y型分子筛催化剂

87.(1)称取1g y型分子筛分散在200ml去离子水中,按照pt与y型分子筛的质量比为1∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧2h,得到1%pt/y型分子筛催化剂;

88.(2)再将得到的1%pt/y型分子筛催化剂置于300℃的100%co氛围中焙烧2h,得到c改性的1%pt/y型分子筛催化剂。

89.实施例13

90.制备c改性的1%pt/石墨烯催化剂

91.(1)称取1g石墨烯分散在200ml去离子水中,按照pt与石墨烯的质量比为1∶100的比例加入氯铂酸水溶液,搅拌10h,离心,真空干燥,置于300℃的5%h2和95%ar的混合气体氛围中焙烧4h,得到1%pt/石墨烯催化剂;

92.(2)再将得到的1%pt/石墨烯催化剂置于600℃的100%co氛围中焙烧2h,得到c改性的1%pt/石墨烯催化剂。

93.对比例1

94.制备0.5%pt/c催化剂(即未经c改性的0.5%pt/c催化剂)

95.按照实施例1的步骤(1)制备0.5%pt/c催化剂。

96.对比例2

97.制备0.1%pt/c催化剂(即未经c改性的0.1%pt/c催化剂)

98.按照实施例2的步骤(1)制备0.1%pt/c催化剂。

99.对比例3

100.制备5%pt/c催化剂(即未经c改性的5%pt/c催化剂)

101.按照实施例3的步骤(1)制备5%pt/c催化剂。

102.对比例4

103.制备10%pt/c催化剂(即未经c改性的10%pt/c催化剂)

104.按照实施例4的步骤(1)制备10%pt/c催化剂。

105.对比例5

106.制备1%pt/al2o3催化剂(即未经c改性的1%pt/al2o3催化剂)

107.按照实施例5的步骤(1)制备1%pt/al2o3催化剂。

108.对比例6

109.制备2%pt/tio2催化剂(即未经c0改性的2%pt/tio2催化剂)

110.按照实施例6的步骤(1)制备2%pt/tio2催化剂。

111.对比例7

112.制备5%pt/zro2催化剂(即未经c改性的5%pt/zro2催化剂)

113.按照实施例7的步骤(1)制备5%pt/zro2催化剂。

114.对比例8

115.制备10%pt/ceo2催化剂(即未经c改性的10%pt/ceo2催化剂)

116.按照实施例8的步骤(1)制备10%pt/ceo2催化剂。

117.对比例9

118.制备1%pt/fe2o3催化剂(即未经c改性的1%pt/fe

203

催化剂)

119.按照实施例9的步骤(1)制备1%pt/fe2o3催化剂。

120.对比例10

121.制备1%pt/sio2催化剂(即未经c改性的1%pt/sio2催化剂)

122.按照实施例10的步骤(1)制备1%pt/sio2催化剂。

123.对比例11

124.制备5%pt/高岭土催化剂(即未经c改性的5%pt/高岭土催化剂)

125.按照实施例11的步骤(1)制备5%pt/高岭土催化剂。

126.对比例12

127.制备1%pt/y型分子筛催化剂(即未经c改性的1%pt/y型分子筛催化剂)

128.按照实施例12的步骤(1)制备1%pt/y型分子筛催化剂。

129.对比例13

130.制备1%pt/石墨烯催化剂(即未经c改性的1%pt/石墨烯催化剂)

131.按照实施例13的步骤(1)制备1%pt/石墨烯催化剂。

132.将实施例1~13和对比例1~13制备的催化剂应用于催化对氯硝基苯加氢制备对氯苯胺,对所述催化剂的催化活性和稳定性进行测试。

133.其中,反应条件为:分别称取0.1g实施例1~13和对比例1~13制备的催化剂,分别加入到50ml的高压反应瓶中,再分别添加2g对氯硝基苯、20ml乙醇,均在1bar h2、30℃温度下反应若干小时后取样,分别采用内标法用液相色谱分析。对氯硝基苯转化率和对氯苯胺选择性见表1。

134.表1、实施例1至13和对比例1至13用于对氯硝基苯加氢反应数据

[0135][0136][0137]

从表1可以看出,不同载体上负载不同量的铂颗粒的催化剂经过c改性处理后,催化对氯硝基苯加氢制备对氯苯胺,转化率高达100%、选择性可高达99.9%,有效的抑制脱卤;对比未经c改性处理的催化剂,虽然未经c改性处理的催化剂存在选择性为98.0%的情况,但是在硝基加氢防脱卤技术领域中,选择性从98.0%到99.5%,虽然选择性数值相差1.5%,但当选择性达到98%时,产业已是处于瓶颈期,难以实现从98.0%到99.5%的飞跃,数值上较小的提升,对产品的品质有着明显的改变。由此可见,经c改性后的铂基催化剂有

着很好的防脱卤效果。

[0138]

将实施例1的经c改性的0.5%pt/c催化剂与对比例1制备的未经c改性的0.5%pt/c催化剂分别在电镜下进行观察,以观察通过c改性前后催化剂的粒径变化,结果如图2和图3所示。由图2和图3可知,经过c改性处理后的铂基催化剂分散更均匀,得到的铂基催化剂粒径更小,而粒径更小的铂基催化剂(即经c改性的铂基催化剂)不会影响表面接触反应,反而提高了比表面积,从而提高了活性。

[0139]

图4为实施例4的经c改性的10%pt/c催化剂与对比例4的未经c改性的10%pt/c催化剂的拉曼光谱图,由图4拉曼光谱图可以得出,对比未经c改性的10%pt/c催化剂,经c改性处理的10%pt/c催化剂,会有pt-c键信号,说明pt会解离co,产生的碳碎片会进入pt的晶格并形成pt-c键。

[0140]

图5为实施例5的经c改性的1%pt/al2o3催化剂和对比例5的未经c改性的1%pt/al2o3催化剂的拉曼光谱图,据图5拉曼光谱图测试结果,对比未经c改性的1%pt/al2o3催化剂,经c改性处理的1%pt/al2o3催化剂,会有明显pt-c键信号,说明pt会解离co,产生的碳碎片会进入pt的晶格并形成pt-c键;同时,光谱图出现了两个峰,分别对应碳碎片的d峰与g峰,而d和g峰证明剩余的碳碎片会沉积在pt的表面,沉积在pt表面的c碎片会减少催化剂与底物接触,有利于提高选择性。

[0141]

图6为实施例5的经c改性的1%pt/al2o3催化剂和对比例5的未经c改性的1%pt/al2o3催化剂的原位co红外吸收图,由图6原位co红外吸附图可以得出,经c改性处理的1%pt/al2o3催化剂,会使pt吸附co的峰向高波数偏移,说明c改性处理的铂基催化剂,pt会解离co,产生的碳碎片会进入pt的晶格,使pt的价态变高,即形成了pt-c键。

[0142]

实施例14

[0143]

本发明实施例的加氢催化效率及选择性

[0144]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底物为对氟硝基苯,结果如表2所示。

[0145]

实施例15

[0146]

本发明实施例的加氢催化效率及选择性

[0147]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底物为对溴硝基苯,结果如表2所示。

[0148]

实施例16

[0149]

本发明实施例的加氢催化效率及选择性

[0150]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底物为对碘硝基苯,结果如表2所示。

[0151]

实施例17

[0152]

本发明实施例的加氢催化效率及选择性

[0153]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底

物为间氯硝基苯,结果如表2所示。

[0154]

实施例18

[0155]

本发明实施例的加氢催化效率及选择性

[0156]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底物为邻氯硝基苯,结果如表2所示。

[0157]

实施例19

[0158]

本发明实施例的加氢催化效率及选择性

[0159]

本实施例采用与实施例1相同的制备反应条件,本实施例得到的催化剂为经c改性的0.5%pt/c催化剂;催化反应条件也与实施例1相同,与实施例1不同之处在于反应所用底物为间二硝基氯苯,结果如表2所示。

[0160]

对比例14-19

[0161]

未经c改性的铂基催化剂及加氢催化效率

[0162]

对比例14-19均采用未经c改性的pt/c催化剂,催化反应条件与实施例1相同,催化底物分别为对氟硝基苯、对溴硝基苯、对碘硝基苯、间氯硝基苯、邻氯硝基苯、间二硝基氯苯,结果如表2所示。

[0163]

表2、实施例14至19和对比例14至19加氢反应数据

[0164][0165]

从表2可以看出,经c改性的0.5%pt/c催化卤代硝基苯加氢制备卤代苯胺,转化率高达100%、选择性可高达99.9%,有效的抑制脱卤;对比未经c改性的0.5%pt/c催化剂,有着很好的防脱卤效果。

[0166]

上述实施例仅用以例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟习此项技艺的人士均可在不违背本发明的精神及范畴下,对上述实施例进行修改。因此本发明的权利保护范围,应如权利要求书所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1