用于丙烯低聚制4-甲基-1-戊烯的固体碱催化剂及其制备方法和应用

1.本发明涉及丙烯低聚催化剂领域,具体涉及一种用于丙烯低聚制4-甲基-1-戊烯的固体碱催化剂,一种用于丙烯低聚制4-甲基-1-戊烯的固体碱催化剂的制备方法,该制备方法制备的固体碱催化剂,该固体碱催化剂在烯烃聚合反应中的应用,以及一种4-甲基-1-戊烯的制备方法。

背景技术:

2.4mp1(4-甲基-1-戊烯)是广泛用于共聚线性低密度聚乙烯(lldpe)的重要α-烯烃。lldpe的物理性能,如拉伸强度,冲击强度和剥离强度随α-烯烃的碳原子支链数量的增加而增加。在20世纪90年代之前,lldpe主要是通过乙烯与1-丁烯共聚工业合成的,其品质较差。现在研究发现,用许多其他α或支链α-烯烃(例如1-己烯,1-辛烯和4-甲基-1-戊烯)代替1-丁烯可以生产出优异的产品。特别地,通过与4mp1共聚制备的lldpe具有比c6或c8α烯烃明显更好的物理和化学性质以及更低的成本。另外,poly-4mp1是一种热塑性树脂,具有比重低,软化点高,透明度高等特点。因此,近年来,设计合适的生产纯4mp1的方法已成为非常重要的事情。

3.固体碱催化剂现如今变得十分重要,相对于传统的酸催化剂,固体碱催化剂可减少废弃物的产生,更符合原子经济性。固体碱催化剂的另一个优点关系到溶剂,均相反应中溶剂的选择往往成为反应的一个限制条件,在固体碱催化反应中,溶剂只要能溶解反应物和产物即可,大大增加了选择的余地。此外,对许多反应只有固体碱催化剂才具有高活性和选择性。

4.然而通过现有的固体碱催化剂催化丙烯低聚制备4mp1,反应的转化率和4mp1的选择性无法达到令人满意的程度。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的上述问题,提供一种用于丙烯低聚制4-甲基-1-戊烯的固体碱催化剂,一种用于丙烯低聚制4-甲基-1-戊烯的固体碱催化剂的制备方法,该制备方法制备的固体碱催化剂,该固体碱催化剂在烯烃聚合反应中的应用,以及一种4-甲基-1-戊烯的制备方法。采用本发明提供的固体碱催化剂用于催化丙烯低聚反应制4-甲基-1-戊烯,成功实现了丙烯的高转化率及二聚产物中4mp1的高选择性。

6.为了实现上述目的,本发明一方面提供一种固体碱催化剂,该固体碱催化剂含有固体碱载体和负载在所述固体碱载体上的活性金属组分,其中,所述活性金属组分为萘基碱金属。

7.本发明第二方面提供一种固体碱催化剂的制备方法,该方法包括:

8.(1)在有机溶剂的存在下,将碱金属与萘接触,得到萘基碱金属溶液;

9.(2)使用所述萘基碱金属溶液对固体碱载体进行浸渍;

10.(3)在惰性气氛下,去除浸渍后的物料中的溶剂,得到所述固体碱催化剂。

11.本发明第三方面提供如上所述的方法制备的固体碱催化剂。

12.本发明第四方面提供如上所述的固体碱催化剂在烯烃聚合反应中的应用。

13.本发明第五方面提供一种4-甲基-1-戊烯的制备方法,该方法包括:在丙烯能够聚合生成4-甲基-1-戊烯的反应条件下,将丙烯与如上所述的固体碱催化剂接触,得到所述4-甲基-1-戊烯。

14.本发明创新性的通过萘与碱金属的结合作为催化剂的活性组分,负载在固体碱载体上制备得到固体碱催化剂。将制备所得的固体碱催化剂用于催化丙烯低聚反应,成功实现了丙烯的高转化率及二聚产物中4mp1的高选择性,且工艺流程简单,产物易分离,对环境无污染,节省投资。

具体实施方式

15.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

16.第一方面,本发明提供了一种固体碱催化剂,该固体碱催化剂含有固体碱载体和负载在所述固体碱载体上的活性金属组分,其中,所述活性金属组分为萘基碱金属。

17.尽管通过萘与碱金属的结合作为催化剂的活性组分,负载在固体碱载体上制备得到固体碱催化剂,然后将制备所得的固体碱催化剂用于催化丙烯低聚反应,即可成功实现催化丙烯二聚反应生成4mp1,大大提高了反应的转化率及二聚产物中4mp1的选择性。但本发明的发明人发现,当在所述活性金属组分中,萘与碱金属的摩尔比为1:1至1.5:1(例如,可以为1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1)时,能够进一步提高反应的转化率及二聚产物中4mp1的选择性。

18.根据本发明,所述萘基碱金属可以通过萘与碱金属的反应得到。优选的,所述萘基碱金属的制备方法包括:在有机溶剂的存在下,将碱金属与萘接触,得到所述萘基碱金属。

19.本发明中,所述有机溶剂优选为不同于萘的任意的能够溶解萘的有机溶剂。优选的,所述有机溶剂选自四氢呋喃、醚类和苯中的至少一种。

20.其中,所述有机溶剂的用量不受特别的限制,只要能够充分的溶解萘并使萘与碱金属发生反应且可有效的用于后续固体碱载体的浸渍(能够完全浸渍固体碱载体)以制备所述固体碱催化剂即可。优选的,相对于1mol的萘,所述有机溶剂的用量为5-10ml。

21.本发明中,优选的,萘和碱金属各自的用量使得,得到的萘基碱金属中,萘与碱金属的摩尔比为1:1至1.5:1,例如,可以为1:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1。

22.本发明中,所述接触的时间可以在较宽的范围内进行选择,优选的,所述接触的时间为6-18h,例如,可以为6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h。

23.本发明中,所述接触的温度可以在较宽的范围内进行选择,优选的,温度为15-45℃,例如,可以为15℃、17℃、19℃、21℃、23℃、25℃、27℃、29℃、31℃、33℃、35℃、37℃、39℃、41℃、43℃、45℃。

24.根据本发明,所述碱金属可以为常规的各种碱金属,优选的,所述碱金属选自li、

na和k中的至少一种;更优选为na和/或k。

25.根据本发明,所述固体碱载体可以为常规的各种碱性载体,优选的,所述固体碱载体选自碱金属的碳酸盐、滑石和长石中的至少一种。其中,所述碱金属的碳酸盐,例如,可以为碳酸钠、碳酸钾、碳酸锂等。所述长石可以为钠长石、钾长石、钙长石、钡长石、钡冰长石、微斜长石、正长石、透长石等。更为优选的,所述固体碱载体选自碳酸钾、滑石和钾长石中的至少一种,进一步优选的,所述固体碱载体为碳酸钾。

26.根据本发明,在所述固体碱催化剂中,所述碱金属的负载量可以在较宽的范围内改变,然而优选的,以所述固体碱催化剂的总干重为基准,以碱金属元素计,所述活性金属组分的负载量为5-20重量%,例如,可以为5重量%、6重量%、7重量%、8重量%、9重量%、10重量%、11重量%、12重量%、13重量%、14重量%、15重量%、16重量%、17重量%、18重量%、19重量%、20重量%。进一步优选的,以碱金属元素计,所述活性金属组分的负载量为8-15重量%。

27.根据本发明,优选的,所述固体碱催化剂以在有机溶剂中封存的形式进行保存。其中,用于封存固体碱催化剂有机溶剂可以与用于制备萘基碱金属的有机溶剂相同或不同,优选的,用于封存固体碱催化剂有机溶剂选自环己烷、正己烷、正庚烷、正辛烷、四氢呋喃中的至少一种。

28.根据本发明,待使用所述固体碱催化剂时,可以将其从封存的有机溶剂中去除,并在惰性气体气氛下将溶剂去除即可。

29.第二方面,本发明提供了一种固体碱催化剂的制备方法,该方法包括:

30.(1)在有机溶剂的存在下,将碱金属与萘接触,得到萘基碱金属溶液;

31.(2)使用所述萘基碱金属溶液对固体碱载体进行浸渍;

32.(3)在惰性气氛下,去除浸渍后的物料中的溶剂,得到所述固体碱催化剂。

33.根据本发明,步骤(1)中,所述萘基碱金属的制备方法、碱金属的选择以及固体碱载体的选择在上文已经进行了详细的介绍,此处不再重复赘述。

34.根据本发明,步骤(2)中,所述萘基碱金属溶液和所述固体碱载体各自的用量使得,得到的固体碱催化剂中,所述固体碱催化剂的总干重为基准,以碱金属元素计,所述活性金属组分的负载量为5-20重量%;例如,可以为5重量%、6重量%、7重量%、8重量%、9重量%、10重量%、11重量%、12重量%、13重量%、14重量%、15重量%、16重量%、17重量%、18重量%、19重量%、20重量%。进一步优选的,以碱金属元素计,所述活性金属组分的负载量为8-15重量%。

35.根据本发明,所述浸渍的条件可以在较宽的范围内改变,优选的,所述浸渍的条件包括:温度为室温,例如15-45℃(例如,可以为15℃、20℃、25℃、30℃、35℃、40℃、45℃),时间为6-12h(例如,可以为6h、8h、10h、12h)。

36.根据本发明,所述浸渍可以为等体积浸渍或过体积浸渍。

37.根据本发明,步骤(3)中,所述惰性气体可以为常规的各种惰性气体,例如,可以为氮气或氩气。

38.根据本发明,所述去除溶剂的方法可以为常规的各种方法,例如,可以采用加热蒸发的方法,所述加热可以在搅拌的条件下进行,以将体系中的溶剂更快地蒸发除去。

39.第三方面,本发明提供了所述的方法制备的固体碱催化剂。

40.第四方面,本发明提供了所述的固体碱催化剂在烯烃聚合反应中的应用。

41.根据本发明,所述烯烃优选为c2-c5的烯烃,例如,乙烯、丙烯、丁烯、戊烯。

42.根据本发明一种最为优选的实施方式,所述烯烃为丙烯。

43.根据本发明,优选的,所述聚合反应为低聚反应,例如,可以为二聚反应、三聚反应、四聚反应,更优选为二聚反应。

44.根据本发明一种最为优选的实施方式,所述应用为丙烯二聚制备4-甲基-1-戊烯。

45.第五方面,本发明提供了一种4-甲基-1-戊烯的制备方法,该方法包括:在丙烯能够聚合生成4-甲基-1-戊烯的反应条件下,将丙烯与如上所述的固体碱催化剂接触,得到所述4-甲基-1-戊烯。

46.根据本发明,所述反应的温度可以在较宽的范围内选择,优选为120-180℃,例如,可以为120℃、130℃、140℃、150℃、160℃、170℃、180℃;更优选为120-160℃,进一步优选为140-155℃,例如,可以为140℃、141℃、142℃、143℃、144℃、145℃、146℃、147℃、148℃、149℃、150℃、151℃、152℃、153℃、154℃、155℃。

47.根据本发明,所述反应的压力可以在较宽的范围内选择,优选为2-10mpa,例如,可以为2mpa、3mpa、4mpa、5mpa、6mpa、7mpa、8mpa、9mpa、10mpa,优选为6-7mpa,例如,可以为6.2mpa、6.4mpa、6.6mpa、6.8mpa、7mpa。

48.根据本发明,所述反应的空速可以在较宽的范围内选择,优选为0.5-4h-1

,例如,可以为0.5h-1

、1h-1

、1.5h-1

、2h-1

、2.5h-1

、3h-1

、3.5h-1

、4h-1

,优选为0.5-2h-1

,进一步优选为0.5-1h-1

。

49.根据本发明,所述反应可以在常规的丙烯聚合反应器中进行,例如,可以为搅拌釜式反应器、固定床式反应器或移动床式反应器。

50.根据本发明,所述催化剂的用量可以在较宽的范围内改变,优选的,相对于50ml的反应器,所述催化剂的填充量为1-6g。

51.根据本发明,在反应的过程中,还优选引入内标,以用于计算丙烯的转化率,其中,所述内标可以为正己烷、正庚烷及其它长直链烷烃或环己烷。所述内标的用量不受特别的限制,例如,其与丙烯通入量的摩尔比例可以为1:10至1:20。所述内标可以以其和丙烯的混合物料的形式通入反应器中。

52.以下将通过实施例对本发明进行详细描述。

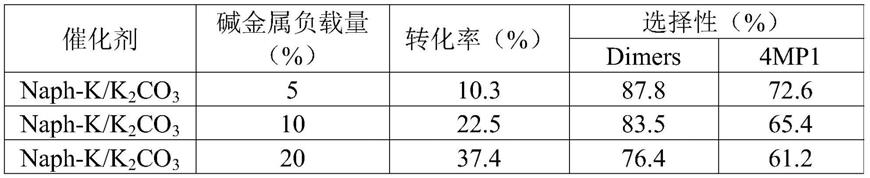

53.实施例1

54.用于说明本发明提供的不同碱金属负载量的固体碱催化剂的制备

55.(1)称取萘跟金属钾,通过在四氢呋喃溶剂中溶解搅拌制备所需萘基钾(naph-k)墨绿色的溶液,其中萘跟钾的摩尔比为1:1。

56.(2)通过等体积浸渍法将步骤(1)所得萘基钾溶液与载体碳酸钾混合,并搅拌12h使两者混合均匀,在氩气气氛下加热搅拌蒸出步骤(1)中溶剂,从而得到所需的固体碱催化剂。

57.(3)将所得3g不同碱金属负载量的催化剂置于50ml反应釜中,反应压力为7mpa,反应温度为150℃,冲入丙烯含量为12.5g(其中含有正丙烷作为内标,其与丙烯摩尔比为1:15),反应时间为20h。反应结束后通过冰盐浴快速冷却反应釜体,使所得产物快速降温。收集反应后釜内未反应丙烯从而确定丙烯转化率,并通过气相色谱确定反应液中产物含量及

选择性。结果如表1所示。

58.表1

[0059][0060]

由表1可以看出,本发明提供的固体碱催化剂能够用于丙烯的二聚反应制备4mp1。并且在碱金属负载量为8-15重量%优选范围内,反应的转化率、产物的选择性均较高。

[0061]

实施例2

[0062]

用于说明本发明提供的不同碱金属的固体碱催化剂的制备

[0063]

按照实施例1的方法进行固体碱催化剂的制备,不同之处在于,制备三种不同的固体碱催化剂,活性中心分别为naph-li、naph-na及naph-k,且三种催化剂的金属负载量均为10重量%。三种固体碱催化剂制备过程步骤(1)中均得到墨绿色的溶液,其中萘基钾溶液的颜色相对更深一些。制备所得催化剂的形貌外表亦均类似。

[0064]

按照实施例1的条件进行丙烯二聚反应,结果如表2所示。

[0065]

表2

[0066][0067]

由表2可以看出,碱金属的naph-li、naph-na、naph-k为活性中心的本发明的固体碱催化剂均能够用于丙烯的二聚反应制备4mp1。并且以naph-na、naph-k为活性中心的催化剂性能最佳。

[0068]

实施例3

[0069]

用于说明本发明提供的不同固体碱载体的固体碱催化剂的制备

[0070]

按照实施例1的方法进行固体碱催化剂的制备,不同之处在于,步骤(2)中的适用于丙烯低聚的固体碱催化剂的载体为碳酸钾、钾长石以及滑石,金属钾负载量均为10重量%。

[0071]

按照实施例1的条件进行丙烯二聚反应,结果如表3所示。

[0072]

表3

[0073][0074]

由表3可以看出,碱金属的碳酸盐、长石和滑石制备的本发明的固体碱催化剂均能

够用于丙烯的二聚反应制备4mp1。并且以碱金属的碳酸盐作为载体制备的催化剂性能最佳。

[0075]

对比例1

[0076]

用于说明参比的固体碱催化剂的制备

[0077]

按照实施例1的方法进行固体碱催化剂的制备,不同之处在于,步骤(1)中的不使用萘,金属钾负载量为10重量%。按照实施例1的条件进行丙烯二聚反应制备4mp1,丙烯的转化率为15.7%,dimers选择性为86.5%,4mp1选择性为34.6%。

[0078]

由此可见,以萘基碱金属为活性中心的固体碱催化剂用于丙烯的二聚反应制备4mp1,具有显著提高的转化率和4mpi选择性。。

[0079]

实施例4

[0080]

用于说明本发明提供的不同的反应温度对催化剂性能的影响

[0081]

按照实施例1的方法进行固体碱催化剂的制备,所用催化剂活性中心均为萘基钾,金属钾负载量为10重量%,不同之处在于,反应温度不同,结果如表4所示。

[0082]

表4

[0083][0084]

由表4可以看出,本发明提供的固体碱催化剂在不同的聚合反应温度下能够用于丙烯的二聚。并且以140-155℃范围内时反应性能最佳。

[0085]

实施例5

[0086]

用于说明本发明提供的不同的反应压力对催化剂性能的影响

[0087]

按照实施例1的方法进行固体碱催化剂的制备,所用催化剂活性中心均为萘基钾,金属钾负载量为10重量%,不同之处在于,反应压力不同,结果如表5所示。

[0088]

表5

[0089][0090]

由表5可以看出,本发明提供的固体碱催化剂在不同的聚合反应压力下能够用于丙烯的二聚。并且以6-7mpa时反应性能最佳。

[0091]

实施例6

[0092]

用于说明本发明提供的不同的反应空速对催化剂性能的影响

[0093]

按照实施例1的方法进行固体碱催化剂的制备,所用催化剂活性中心均为萘基钾,金属钾负载量为10重量%,不同之处在于,反应空速不同,结果如表6所示。

[0094]

表6

[0095][0096]

由表6可以看出,本发明提供的固体碱催化剂在不同的聚合反应反应液时空速下能够用于丙烯的二聚。并且以0.5-1h-1

时反应性能最佳。

[0097]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1