涂布装置及涂布方法与流程

1.本发明涉及一种从喷嘴上设置的喷出口喷出涂布液并将涂布液涂布在被涂布物上的涂布装置及涂布方法。作为被涂布物,例如可以适用液晶显示装置用玻璃基板、半导体基板、pdp(plasma display panel:等离子平板显示器)用玻璃基板、光掩模用玻璃基板、滤色器(color filter)用基板、记录磁盘用基板、太阳能电池用基板、电子纸用基板等的精密电子装置用基板、矩形玻璃基板、薄膜液晶用柔性基板、有机el(electroluminescence:电致发光)用基板等各种基板。

背景技术:

2.在用于使涂布液从在喷嘴上以狭缝状开口的方式设置的喷出口喷出并涂布到被涂布物上的技术中,有时会设置用于对残留并附着在涂布后的喷出口周围的涂布液进行清洁的动作。尤其,在反复执行多次涂布动作的情况下,为了防止在先前的涂布动作中残留的涂布液导致下一次涂布动作中的膜厚变动或端部混乱等不良影响,在每次执行涂布动作时都要进行清洁动作。

3.例如,在日本专利第6290700号公报中记载的技术中,使硅橡胶制成的清洁用垫与喷嘴抵接,使垫沿着喷出口的长度方向移动,由此将残留并附着在喷嘴上的涂布液刮除,其中,该喷嘴具有狭缝状的喷出口,该清洁用垫被成形为与该喷嘴的前端部的剖面形状相对应的形状。在日本专利第6290700号公报中,为了防止由于垫的变形或磨损而引起的按压力的变动产生刮擦不均,设置有用于将垫以恒定的按压力按压喷嘴的机构。

技术实现要素:

4.发明要解决的问题

5.上述现有技术中的橡胶制成的垫那样的清洁用构件,通过与喷嘴之间的摩擦而逐渐磨损。在上述现有技术中,只着眼于因磨损引起的按压力的变化。然而,实际上,也可能产生如下问题,即,因清洁构件在摩擦时削减而产生的细粉附着在喷出口的周围,并在随后的涂布动作中混入到已完成涂布的层中。尤其,如上述现有技术那样,在清洁构件总是以恒定的按压力摩擦喷嘴的情况下,在每次清洁动作中都会产生这样的细粉。

6.本发明是鉴于上述课题而完成的,其目的在于,提供一种能够通过使清洁构件以适当的按压力按压喷嘴来确保清洁能力,并有效地防止因摩擦而产生的细粉混入涂布层的技术。

7.用于解决问题的手段

8.本发明的第一方式为一种涂布装置,为了达成上述目的,该涂布装置具有:喷嘴,设置有喷出涂布液的喷出口,该喷出口以第一方向作为长度方向而开口为狭缝状;清洁构件,所述第一方向上的长度小于所述喷出口的长度;位置调节机构,在与所述喷出口的开口面相交的第二方向上使所述喷嘴与所述清洁构件相对移动,来调节所述喷嘴与所述清洁构件在所述第二方向上的相对位置;扫描移动机构,使所述喷嘴与所述清洁构件在所述第一

方向上相对移动,以及控制部,对由所述位置调节机构调节的所述清洁构件相对于所述喷嘴的相对位置以及由所述扫描移动机构执行的所述相对移动进行控制,来执行清洁所述喷嘴的清洁动作。

9.其中,所述控制部,在将所述相对位置设定为所述清洁构件与所述喷出口的周围的所述喷嘴的表面相抵接的抵接位置的状态下,通过利用所述扫描移动机构使所述清洁构件相对于所述喷嘴而在所述第一方向上相对移动,来执行所述清洁动作;当所述清洁动作的累计执行次数达到了规定的阈值时,将所述抵接位置变更设定在使所述喷嘴与所述清洁构件接近的一侧,执行预备清洁动作,所述预备清洁动作是指,在将所述相对位置设定为变更后的所述抵接位置的状态下,利用所述扫描移动机构使所述清洁构件相对于所述喷嘴在所述第一方向上相对移动。

10.在以这种方式构成的发明中,在多次清洁动作中,喷嘴与清洁构件的相对位置被设定在恒定的抵接位置。也就是说,在本发明中,在多个清洁动作之间,清洁构件相对于喷嘴的抵接压力(按压力)不维持恒定,但是两者之间的相对位置关系维持恒定。因此,如果反复执行清洁动作,则清洁构件相对于喷嘴的抵接压力(按压力)会逐渐降低。这意味着,由于清洁构件与喷嘴摩擦而使清洁构件削减而产生的细粉会随着时间而减少。

11.另一方面,抵接压力随时间降低可能导致产生清洁不良的概率增加。为了避免该问题,在本发明中,如果清洁动作的累计执行次数达到规定的阈值,则在进行清洁动作时,将喷嘴与清洁构件的抵接位置变更设定到使两者更接近的一侧。由此,能够恢复因磨损而降低的抵接压力,抑制清洁能力的降低。此时,由于抵接压力的增加,细粉的产生量暂时增大,因而如果就这样直接执行涂布动作和清洁动作,则混入涂布层的细粉的量会增大。因此,在本发明中,通过使清洁构件相对于喷嘴在第一方向上相对移动,可以在新的涂布动作之前有意产生细粉并除去该细粉。

12.这样,通过使喷嘴与清洁构件的相对位置向更接近的方向变化,并预先进行预备的清洁动作,从而在之后的涂布动作以及清洁动作中,能够抑制进一步产生细粉,从而执行质量良好的涂布。

13.另外,在本发明的另一形态为一种涂布方法,间歇地执行多次从喷嘴喷出涂布液来对被涂布物进行涂布的涂布工序,所述喷嘴设置有喷出所述涂布液的喷出口,该喷出口以第一方向作为长度方向而形成为狭缝状,为了达成上述目的,所述涂布方法具有:清洁工序,在每次所述涂布工序结束时,使清洁构件与所述喷出口的周围的所述喷嘴的表面抵接,使所述喷嘴与所述清洁构件在所述第一方向上相对移动;以及预备清洁工序,当所述清洁工序的累计执行次数达到规定的阈值时,在执行下一次的所述涂布工序之前执行该预备清洁工序;

14.在所述预备清洁工序中,将所述清洁工序中的作为所述喷嘴与所述清洁构件的相对位置的抵接位置,变更设定在使所述喷嘴与所述清洁构件接近的一侧,在将所述相对位置设定在变更后的所述抵接位置的状态下,使所述清洁构件相对于所述喷嘴在所述第一方向上相对移动。

15.在以这种方式构成的发明中,与上述的涂布装置的发明同样地,当清洁工序的累计执行次数达到阈值时,执行预备清洁工序,在该预备清洁工序中,使喷嘴与清洁构件的相对位置向更接近的方向变化,并使喷嘴与清洁构件在第一方向上相对移动。由此,能够抑制

在之后的涂布工序以及清洁工序中产生细粉,并执行质量良好的涂布。另外,由于在一定程度上抑制了清洁构件相对于喷嘴的抵接压力的降低,因而还能够防止清洁能力降低。

16.发明的效果

17.如上所述,根据本发明,能够通过使清洁构件以适当的按压力按压喷嘴来确保清洁能力,并有效地防止因摩擦而产生的细粉混入涂布层。

附图说明

18.图1是示意性地示出本发明的涂布装置的一实施方式的整体结构的图。

19.图2是从斜下方观察喷嘴时的立体图。

20.图3是图1所示的涂布装置的侧视图。

21.图4a是示出喷嘴清洁器的结构的图。

22.图4b是示出喷嘴清洁器的结构的图。

23.图5a是示意性地示出清洁处理中的除去单元的移动的图。

24.图5b是示意性地示出清洁处理中的除去单元的移动的图。

25.图5c是示意性地示出清洁处理中的除去单元的移动的图。

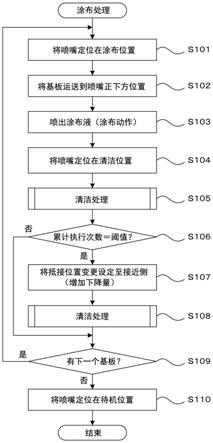

26.图6是示出该涂布装置中的涂布处理的流程图。

27.图7是示出清洁处理的流程图。

28.图8a是说明预备清洁处理的原理的图。

29.图8b是说明预备清洁处理的原理的图。

30.附图标记说明

31.1:涂布装置

32.9:控制单元(控制部)

33.71:喷嘴

34.88:冲洗液供给部(清洗液供给部)

35.711:喷出口

36.734、735:升降机构(位置调节机构)

37.811b:刮具(清洁构件)

38.818:驱动单元(扫描移动机构)

39.c1~c3:阈值

40.s103:涂布工序

41.s105:清洁动作、清洁工序

42.s108:预备清洁动作、预备清洁工序

43.w:基板(被涂布物)

44.y:第一方向

45.z:第二方向

具体实施方式

46.图1是示意性地示出本发明的涂布装置的一实施方式的整体结构的图。该涂布装置1是狭缝涂布机,其将涂布液涂布到以水平姿势从图1的左侧向右侧运送的基板w的上表

面wf。此外,在以下的各图中,为了明确装置各部的配置关系,将基板w的运送方向设为“x方向”,将从图1的左侧朝向右侧的水平方向称为“+x方向”,将反方向称为

“-

x方向”。另外,在与x方向正交的水平方向y中,将装置的正面侧称为

“-

y方向”,将装置的背面侧称为“+y方向”。进而,将铅垂方向z中的上方向以及下方向分别称为“+z方向”以及

“-

z方向”。

47.首先,使用图1对该涂布装置1的结构以及动作的概要进行说明,然后,对维护单元的更详细的结构进行说明。此外,涂布装置1的基本结构和动作原理与本申请的申请人在先公开的日本特开2018-187597号公报中记载的内容相同。因此,在本说明书中,对于涂布装置1的各结构中能够适用与该公知文献所记载的结构相同的结构的部分以及能够根据其记载内容而容易理解结构的部分,有时省略详细说明。

48.在涂布装置1中,沿着基板w的运送方向dt(+x方向),输入输送机100、输入移载部2、浮起台部3、输出移载部4、输出输送机110按照该顺序接近地配置,如以下详细描述的那样,由这些装置形成了在大致水平方向上延伸的基板w的运送路径。此外,在以下的说明中,当与基板w的运送方向dt相关联地示出位置关系时,有时将“基板w的运送方向dt中的上游侧”简单地称为“上游侧”,并且将“基板w的运送方向dt中的下游侧”简单地称为“下游侧”。在该示例中,从某个基准位置观察时,相对地,(-x)侧相当于“上游侧”,(+x)侧相当于“下游侧”。

49.作为处理对象的基板w,从图1的左侧被运入输入输送机100。输入输送机100具有辊柱式输送机101以及旋转驱动该辊柱式输送机101的旋转驱动机构102,通过辊柱式输送机101的旋转,使基板w以水平姿势被向下游侧即(+x)方向运送。输入移载部2具有辊柱式输送机21以及旋转升降驱动机构22,该旋转升降驱动机构22具有旋转驱动该辊柱式输送机21的功能以及使该辊柱式输送机21升降的功能。通过使辊柱式输送机21旋转,基板w进一步被向(+x)方向运送。另外,通过使辊柱式输送机21升降,来变更基板w的铅垂方向位置。通过以这种方式构成的输入移载部2,基板w从输入输送机100被移载至浮起台部3。

50.浮起台部3具有沿着基板的运送方向dt被分割成三部分的平板状的台。即,浮起台部3具有入口浮起台31、涂布台32以及出口浮起台33,这些各台的上表面相互构成同一平面的一部分。在入口浮起台31以及出口浮起台33各自的上表面,以矩阵状设置有多个用于喷出从浮起控制机构35供给来的压缩空气的喷出孔,基板w借助由喷出的气流施加的浮力而浮起。这样,基板w在其下表面wb与台上表面远离的状态下以水平姿势被支撑。基板w的下表面wb与台上表面之间的距离即浮起量,例如可以是10微米到500微米。

51.另一方面,在涂布台32的上表面,交替地配置有喷出压缩空气的喷出孔和吸引基板w的下表面wb与台上表面之间的空气的吸引孔。浮起控制机构35通过控制来自喷出孔的压缩空气的喷出量和来自吸引孔的吸引量,精密地控制基板w的下表面wb与涂布台32的上表面之间的距离。由此,通过涂布台32上方的基板w的上表面wf的铅垂方向位置被控制为规定值。作为浮起台部3的具体结构,例如可以适用日本专利第5346643号中记载的结构。

52.此外,在入口浮起台31上,设置有图中未示出的升降销,在浮起台部3上设置有使该升降销进行升降的升降销驱动机构34。

53.经由输入移载部2运入浮起台部3的基板w,借助辊柱式输送机21的旋转而被赋予向(+x)方向的推进力,从而被运送到入口浮起台31。入口浮起台31、涂布台32以及出口浮起台33将基板w支撑为浮起状态,但是不具有使基板w在水平方向上移动的功能。浮起台部3上

的基板w的运送由配置在入口浮起台31、涂布台32以及出口浮起台33的下方的基板运送部5来执行。

54.基板运送部5具有:夹盘机构51,通过与基板w的下表面周缘部进行局部抵接来从下方支撑基板w;以及吸附行驶控制机构52,具有对在夹盘机构51的支撑部513上设置的吸附垫(省略图示)施加负压来吸附保持基板w的功能,和使夹盘机构51在x方向上往返行驶的功能。在夹盘机构51保持基板w的状态下,基板w的下表面wb位于比浮起台部3的各台的上表面高的位置。因此,基板w的周缘部被夹盘机构51吸附保持,且基板w整体借助由浮起台部3赋予的浮力而维持水平姿势。

55.夹盘机构51保持从输入移载部2运入浮起台部3的基板w,在该状态下,夹盘机构51向(+x)方向移动,由此,基板w被从入口浮起台31的上方经由涂布台32的上方而向出口浮起台33的上方运送。被运送的基板w被交接到配置在出口浮起台33的(+x)侧的输出移载部4。

56.输出移载部4具有辊柱式输送机41和旋转升降驱动机构42,该旋转升降驱动机构42具有对辊柱式输送机41进行旋转驱动的功能以及使辊柱式输送机41升降的功能。通过使辊柱式输送机41旋转,赋予基板w向(+x)方向的推进力,使基板w沿着运送方向dt进一步被运送。另外,通过使辊柱式输送机41升降,来变更基板w的铅垂方向位置。通过输出移载部4,使基板w从出口浮起台33的上方移载到输出输送机110。

57.输出输送机110具有辊柱式输送机111以及对该辊柱式输送机111进行旋转驱动的旋转驱动机构112,通过辊柱式输送机111的旋转,使基板w进一步向(+x)方向被运送,最终向涂布装置1外交付。此外,输入输送机100及输出输送机110可以被设置为涂布装置1的结构的一部分即可,但是也可以与涂布装置1分开设置。另外,例如,设置于涂布装置1的上游侧的其他单元的基板交付机构可以用作输入输送机100。另外,设置于涂布装置1的下游侧的其他单元的基板接受机构可以用作输出输送机110。

58.在以这种方式运送的基板w的运送路径上,配置有用于将涂布液涂布到基板w的上表面wf的涂布单元7。涂布单元7具有作为狭缝喷嘴的喷嘴71。从未图示的涂布液供给部向喷嘴71供给涂布液,喷嘴71从在喷嘴下部向下开口的喷出口喷出涂布液。

59.喷嘴71能够通过涂布单元7的定位机构79在x方向以及z方向上移动定位。通过定位机构79,喷嘴71被定位至涂布台32的上方的涂布位置(虚线所示的位置)。从被定位在涂布位置的喷嘴71喷出涂布液,并将该涂布液涂布到在涂布台32之间运送的基板w上。这样,对基板w进行涂布液的涂布。

60.在基板w的运送路径的上方,设置有用于对喷嘴71进行维护的维护单元8。维护单元8具有清洗液存储槽82、喷嘴清洁器81以及维护控制机构89,清洗液存储槽82和喷嘴清洁器81设置在盘80内,该维护控制机构89用于控制清洗液存储槽82以及喷嘴清洁器81的动作。

61.在喷嘴71位于喷嘴清洁器81的上方位置(清洁位置)的状态下,通过喷嘴清洁器81将附着在喷嘴71的喷出口的周围的涂布液除去。通过像这样对移动到涂布位置之前的喷嘴71进行清洁处理,能够从初始阶段开始使涂布液在涂布位置稳定地喷出。此外,关于喷嘴71以及喷嘴清洁器81的详细结构以及喷嘴清洁器81对喷嘴71的清洁处理,将在后面详细叙述。

62.另外,定位机构79能够将喷嘴71定位在使喷嘴下端与清洗液存储槽82内存储的清

洗液接触的位置(待机位置)。在不执行使用喷嘴71的涂布处理时,喷嘴71被定位在该待机位置。此外,也可以构成为对上述清洗液赋予超声波来清洗喷嘴下端。

63.此外,在涂布装置1中,设置有用于控制装置各部的动作的控制单元9。控制单元9具有:存储规定的控制程序或各种数据的存储单元、通过执行该控制程序来使装置各部执行规定的动作的cpu等运算单元、负责与用户或外部装置进行信息交换的接口单元等。在本实施方式中,如后面所述那样,运算单元控制装置各部来执行清洁处理。

64.图2是从斜下方观察喷嘴时的立体图。此外,在该图中,为了明确作为清洁对象的喷嘴71的喷出口711的附近的结构,所示出的喷嘴前端的尺寸与实际尺寸有所不同。关于这一点,在后面说明的图4中也是同样的。

65.该喷嘴71具有在y方向上延伸的长尺寸狭缝状的开口部即喷出口711。喷出口711在y方向上以比喷嘴71的全长更短的喷出口范围71r进行开口。另一方面,在喷嘴71的y方向的两端,喷出口711没有开口,在喷出口711的(-y)侧设置有倾斜部712,并且在(+y)侧设置有台阶部713。

66.该喷嘴71具有如下结构,即,能够从喷出口711沿铅垂下方即(-z)方向,向由浮起台部3浮起并在x方向上运送的基板w的上表面wf喷出涂布液。具体地,喷嘴71具有:由后面描述的喷嘴支撑结构(图4a以及图4b)支撑的喷嘴主体部714,以及从喷嘴主体部714向下方突出的唇部715。并且,当从图外的供给机构向喷嘴71压送涂布液时,涂布液经由形成在喷嘴主体部714的内部的内部流路被送到喷出口711,并从喷出口711向(-z)方向喷出。

67.在从唇部715的长度方向即y方向侧视观察时,唇部715呈尖端变细的凸形状,且具有设置在该唇部715的前端(下端)的唇面716、形成在唇面716的(+x)侧的唇侧面717a以及形成在(-x)侧的唇侧面717b。在以下的说明中,当不区分唇侧面717a和唇侧面717b时,仅称作唇侧面717。另外,在唇部715中,设置有上述的喷出口711、倾斜部712以及台阶部713。

68.上述唇面716的中央部设置为朝向铅垂下方(-z方向),即,与基板w的上表面wf相向而设,在该唇面716中的喷出口范围71r内的区域,设置有喷出口711。因此,喷出口711的开口面成为水平面(xy平面)。

69.另外,倾斜部712从喷出口711的(-y)侧端部位置p2向喷出口711的延伸方向y的(-y)侧且与涂布液的喷出方向相反的一侧即(+z)侧延伸。更详细而言,被设置为从斜上方切割唇部715的(+y)侧端部,在从铅垂下方观察时,倾斜部712呈大致三角形状(或者梯形形状)。另一方面,在隔着喷出口711而与倾斜部712相反的一侧,从喷出口711的(+y)侧端部p3向(+z)侧延伸设置有台阶部713。即,与将唇面716沿(+y)方向延伸的假想水平面相比,台阶部713的表面退向(+z)方向,结果,在该表面与唇面716之间形成台阶。

70.此外,图2中的附图标记p1是接下来说明的喷嘴清洁器81的刮具在清洁动作中首先抵接的接触开始位置,附图标记p2表示喷嘴清洁器81开始对喷出口711执行清洁动作的清洁开始位置,即喷出口711的(-y)侧端部的位置。另外,附图标记p3表示喷嘴清洁器81结束对喷出口711的清洁动作的位置,即喷出口711的(+y)侧端部的位置。

71.图3是图1所示的涂布装置的侧视图,具体地,是在(+x)方向上观察涂布装置1的主要部分时的图。如图3所示,涂布单元7具有架桥结构。具体地,涂布单元7具有这样的结构:由从基台10向上方立设的一对柱构件732、733,对在浮起台部3的上方沿y方向延伸的梁构件731的y方向两端部进行支撑。在柱构件732上,例如安装有由滚珠丝杠机构构成的升降机

构734,梁构件731的(+y)侧端部以自由升降的方式被升降机构734支撑。另外,在柱构件733上,例如安装有由滚珠丝杠机构构成的升降机构735,梁构件731的(-y)侧端部以自由升降的方式被升降机构735支撑。升降机构734、735根据来自控制单元9的控制指令而联动,梁构件731以水平姿势在铅垂方向(z方向)上移动。作为上述升降机构,也可以使用例如线性马达、直线运动引导件、气缸、螺线管那样的各种致动器等适当的线性运动机构,来代替滚珠丝杠机构。

72.喷嘴71以使喷出口711朝下的方式安装在梁构件731的中央下部。因此,通过使升降机构734、735工作,来实现喷嘴71向z方向的移动。

73.柱构件732、733能够在基台10上沿x方向移动。具体地,在基台10的(+y)侧以及(-y)侧端部上表面,分别安装有在x方向上延伸设置的一对行驶引导件74l、74r。柱构件732经由安装在其下部的滑动件736而与(+y)侧的行驶引导件74l卡合。滑动件736沿着行驶引导件74l在x方向上自由移动。同样地,柱构件733经由安装在其下部的滑动件737与(-y)侧的行驶引导件74r卡合,并在x方向上自由移动。

74.另外,柱构件732、733通过线性马达75l、75r在x方向上移动。具体地,线性马达75l、75r的磁性组件作为定子在基台10上沿x方向延伸设置,线圈组件作为动子,安装在各个柱构件732、733的下部。线性马达75l、75r根据来自控制单元9的控制指令进行工作,从而使涂布单元7整体沿着x方向移动。由此,实现喷嘴71向x方向的移动。可以通过设置在滑动件736、737附近的线性标尺76l、76r,来检测柱构件732、733在x方向上的位置。与升降机构734、735同样地,在该情况下,也可以代替线性马达,通过滚珠丝杠机构、直线运动引导件等适当的线性运动机构来实现涂布单元7的移动。

75.这样,通过使升降机构734、735进行动作,来使喷嘴71在z方向上移动,通过使线性马达75l、75r进行动作,来使喷嘴71在x方向上移动。即,通过使控制单元9控制这些机构,来实现喷嘴71在各停止位置(涂布位置、预备喷出位置等)的定位。因此,升降机构734、735、线性马达75l、75r以及控制这些机构的控制单元9等,一体地作为图1的定位机构79而发挥功能。

76.接着,对维护单元8进行说明。如图1所示,维护单元8具有在盘80内容纳喷嘴清洁器81以及清洗液存储槽82的结构。如图3所示,盘80由在y方向上延伸设置的梁构件861支撑,梁构件861的两端部由一对柱构件862、863支撑。一对柱构件862、863安装在沿y方向延伸的板864的y方向两端部。

77.在板864的y方向两端部的下方,在基台10上,在x方向上延伸设置有一对行驶引导件84l、84r。板864的y方向两端部经由滑动件866、867而与行驶引导件84l、84r卡合。因此,维护单元8能够沿着行驶引导件84l、84r在x方向上移动。

78.这样,维护单元8能够在x方向上移动。但是,在后面描述的本实施方式的涂布装置1的动作中,不存在使维护单元8在x方向上的移动的情况。例如,在对装置整体进行维护和交换部件等时,能够根据用户的要求使维护单元8移动。为此目的的移动可以由操作员手动进行,也可以由线性马达等适当的线性运动机构来驱动。

79.接着,参照图3说明夹盘机构51的结构。夹盘机构51具有一对夹盘51l、51r,该一对夹盘51l、51r在xz平面上具有相互对称的形状并且在y方向上隔开配置。其中,通过在基台10上沿x方向延伸设置的行驶引导件57l,使得配置在(+y)侧的夹盘51l以能够在x方向上行

驶的方式被支撑。具体地,夹盘51l具有基座部512,该基座部512具有在x方向上设置在不同位置的2个水平的板部位以及连接这些板部位的连接部位。在基座部512的2个板部位的下部,分别设置有滑动件511,通过使滑动件511与行驶引导件57l卡合,使基座部512能够沿着行驶引导件57l在x方向上行驶。

80.在基座部512的2个板部位的上部,设置有向上方延伸且在其上端部设置有省略图示的吸附垫的支撑部513。如图1所示,以与基板w在x方向上的两端部位置相对应的方式,在x方向上的不同的位置上配置有2个支撑部513。当基座部512沿着行驶引导件57l在x方向上移动时,2个支撑部513、513与该基座部512一体地在x方向上移动。此外,也可以是这样的结构:基座部512的2个板部位相互分离,通过使这些板部位在x方向上保持一定距离来进行移动,看起来能够作为一体的基座部而发挥功能。如果根据基板的长度来设定该距离,则能够对应于各种长度的基板。

81.夹盘构件51l能够通过线性马达58l而在x方向上移动。即,线性马达58l的磁性组件作为定子在基台10上沿x方向延伸设置,线圈组件作为动子而安装在夹盘构件51l的下部。通过使线性马达58l根据来自控制单元9的控制指令进行工作,从而使夹盘构件51l沿着x方向移动。可以通过线性标尺59l来检测夹盘构件51l在x方向上的位置。

82.对于设置于(-y)侧的夹盘构件51r也同样地,具有包括2个板部位和连接部位的基座部512以及支撑部513。但是,其形状与夹盘构件51l相对于xz平面对称。各板部位分别通过滑动件511而与行驶引导件57r卡合。另外,夹盘构件51r能够通过线性马达58r在x方向上移动。即,线性马达58r的磁性组件作为定子在基台10上沿x方向延伸设置,线圈组件作为动子而安装在夹盘构件51r的下部。通过使线性马达58r根据来自控制单元9的控制指令进行工作,从而使夹盘构件51r沿着x方向移动。可以通过线性标尺59r来检测夹盘构件51r在x方向上的位置。

83.控制单元9以使夹盘构件51l、51r在x方向上始终处于同一位置的方式对夹盘构件51l、51r进行位置控制。由此,一对夹盘构件51l、51r看起来作为一体的夹盘机构51来进行移动。与机械地将夹盘构件51l、51r结合的情况相比,能够容易地避免夹盘机构51与浮起台部3之间的干扰。

84.4个支撑部513分别与被保持的基板w的四个角对应地配置。即,夹盘构件51l的2个支撑部513、513分别在基板w的(+y)侧周缘部来保持运送方向dt上的上游侧端部和下游侧端部。另一方面,夹盘构件51r的2个支撑部513、513分别在基板w的(-y)侧周缘部来保持运送方向dt上的上游侧端部和下游侧端部。根据需要向各支撑部513的吸附垫供给负压,由此,基板w的四个角被夹盘机构51从下方吸附并保持。

85.夹盘机构51通过一边保持基板w一边在x方向上移动,来运送基板w。这样,线性马达58l、58r、用于向各支撑部513供给负压的机构(未图示)、控制这些机构的控制单元9等,一体地作为图1的吸附行驶控制机构52而发挥功能。

86.如图1以及图3所示,夹盘机构51将基板w的下表面保持在比浮起台部3的各台即入口浮起台31、涂布台32以及出口浮起台33的上表面更靠上方的位置,并在此状态下运送基板w。夹盘机构51仅保持基板w的一部分,该一部分是指,在基板中,在y方向上比与各台31、32、33相向的中央部分更靠外侧的周缘部的一部分。因此,基板w的中央部相对于周缘部向下方弯曲。浮起台部3具有通过向这样的基板w的中央部施加浮力来控制基板w的铅垂方向

位置以使基板w维持为水平姿势的功能。

87.图4a以及图4b是示出喷嘴清洁器的结构的图。具体地,图4a是示出喷嘴清洁器81的结构的立体图,图4b是示出喷嘴清洁器81与喷嘴71的抵接状态的局部放大剖视图。喷嘴清洁器81具有:除去单元810,随着喷嘴清洁构件811沿着喷嘴71的唇部715向清洁方向dc移动,来除去附着在唇部715上的附着物;以及驱动单元818,在清洁方向dc上驱动除去单元810。其中,清洁方向dc是指与喷出口711的延伸方向y平行的从(-y)侧朝向(+y)侧的方向,驱动单元818能够使除去单元810沿着y方向往复移动。此外,作为除去单元810的除去对象的附着物,可以列举出可以附着在喷嘴71的唇部715上的各种物质,例如有涂布液的溶质经干燥固化后的物质。例如,在涂布液为滤色器用的光致抗蚀剂的情况下,涂布液中所含的颜料作为附着物附着在喷嘴71的唇部715上。

88.另外,喷嘴清洁器81除了具有上述除去单元810以及驱动单元818以外,还具有清洗部(省略图示)以及冲洗液供给部88。在通过将喷嘴清洁构件811密封而形成的密封空间的内部,清洗部对喷嘴清洁构件811进行清洗。也就是说,清洗部在上述密封空间内向已经将附着在喷嘴71的唇部715的附着物擦除后的喷嘴清洁构件811供给清洗液,从而将附着在喷嘴清洁构件811上的上述附着物洗掉。作为该清洗部,例如可以使用日本特开2014-176812号公报中记载的清洗部。另外,冲洗液供给部88具有经由可挠性的冲洗液供给管向除去单元810供给冲洗液的功能,该可挠性的冲洗液供给管的前端安装在除去单元810上。

89.除去单元810主要具有:喷嘴清洁构件811,具有对应于喷嘴71的唇部715的凹部(在本实施方式中为大致v字形的v字槽);以及支撑部812,支撑喷嘴清洁构件811。此外,在图4a中,示出了当除去单元810位于比喷嘴71的清洁方向dc的上游侧端部还靠清洁方向dc的上游侧的位置时,喷嘴71以及除去单元810的结构。

90.除去单元810具有涂抹器(spreader)811a以及刮具811b这两种喷嘴清洁构件811。在这些喷嘴清洁构件811中,涂抹器811a承担将冲洗液涂展在喷嘴71的唇部715上的冲洗液供给功能,刮具811b承担在涂抹器811a的清洁方向dc的上游侧将冲洗液从喷嘴71的唇部715除去的除液功能。由此,能够将喷嘴71的唇部715的附着物与冲洗液一起除去。也就是说,当干燥并固化后的涂布液等附着物附着在唇侧面717上时,由涂抹器811a涂展开的冲洗液在一定程度上将附着物溶解,并通过刮具811b将包含该溶解物(附着物)的冲洗液除去。这样,喷嘴清洁构件811使用涂抹器811a和刮具811b,来执行将附着物从喷嘴71的唇部15除去的清洁处理。这些涂抹器811a以及刮具811b基本上具有共同的外形。因此,以下,将它们统称为喷嘴清洁构件811,并说明该喷嘴清洁构件811的结构。

91.如图4a所示,喷嘴清洁构件811具有能够由支撑部812支撑的主体。刮具811b的主体例如由具有900~4000mpa(兆帕斯卡)的弹性模量的弹性体形成。例如,可以使用弹性树脂制成的刮具811b。与此相对,涂抹器811a的主体由比刮具811b的主体硬的硬质体形成。并且,主体中央部被支撑部812支撑。如图4b所示,在喷嘴清洁构件811的上部,形成有大致v字形的槽即v字槽811a。v字槽811a具有与喷嘴71的唇部715相对应的形状。更具体地,在v字槽811a的上表面,具有倾斜面部以及水平面部,该倾斜面部具有与唇侧面717的倾斜度相对应的倾斜度,该水平面部对应于唇面716而形成为大致水平。

92.如图4b中虚线箭头所示,喷嘴清洁构件811在上下方向(z方向)上以相对喷嘴71来接近和远离该喷嘴71的方式移动。该移动在实际的装置中通过升降机构734、735对喷嘴71

的升降动作来实现,但是通过喷嘴清洁构件811的升降来实现也是一样的。

93.如图4b中虚线所示,喷嘴清洁构件811中的刮具811b在最接近喷嘴71的状态下与喷嘴71的下表面抵接。此时,刮具811b的上表面与喷嘴71的下表面以正的表面压力抵接。也就是说,刮具811b处于从与喷嘴71接触的状态进一步向喷嘴71侧按压的状态。更具体地,以成为这样的状态的方式,设定喷嘴71在上下方向上的位置。此时,在下文中,将喷嘴71相对于刮具811b在z方向上的相对位置称为“抵接位置”。另一方面,如图4b中实线所示,在下文中,将在刮具811b与喷嘴71较大地远离的状态下喷嘴71在z方向上的位置称为“远离位置”。

94.通过这样的结构,刮具811b以规定的抵接压力与喷嘴71抵接。此时,刮具811b与喷出口711的周围的喷嘴71表面抵接,具体来说,以覆盖唇面716以及唇侧面717的方式与喷嘴71抵接。此外,此时,刮具811b也可以与唇面716抵接,或者也可以隔着微小的间隙而与唇面716相离。

95.与此相对,涂抹器811a接近喷嘴71但不接触喷嘴71。即,涂抹器811a的上端部被配置在比刮具811b的上端部低的位置。因此,在刮具811b与喷嘴71抵接的状态下,涂抹器811a上端的v字槽811a隔着微小的间隙而与唇部715相向。另外,在涂抹器811a的上端附近,设置有用于使从冲洗液供给部88供给的冲洗液渗出的液供给孔(省略图示),将冲洗液供给到涂抹器811a与喷嘴71之间的间隙空间中。

96.这样构成的各喷嘴清洁构件811,通过适当的固定构件例如螺栓以自由装卸的方式固定于支撑部812。支撑部812安装在板状的升降部816上。在升降部816上设置有一对开口调整机构817,该一对开口调整机构817在x方向上夹持被升降部816支撑的刮具811b。开口调整机构817在升降部816上能够在规定的范围内在x方向上进行位置调整,通过从x方向的两侧夹住刮具811b,能够将刮具811b的v字槽811a维持为期望的形状。

97.这样,基座部813被配置在固定有各喷嘴清洁构件811的升降部816的下方。并且,升降部816以可升降的方式被基座部813支撑。也就是说,在除去单元810中,设置有从基座部813的上表面向z方向立设的导轨814以及设置在基座部813与升降部816之间的施力部件815(例如,压缩弹簧)。并且,导轨814在z方向上引导升降部816的移动,施力部件815对升降部816施加相对于基座部813而向上方的作用力。因此,固定于升降部816的各喷嘴清洁构件811,因施力部件815的作用力而向上方被施加作用力。

98.另外,基座部813被安装在驱动单元818上。该驱动单元818具有在y方向上配置在喷嘴71的两外侧的一对辊818a以及架设在辊818a上的环形带818b,在环形带818b的上表面安装有基座部813。这样构成的驱动单元818,使辊818a旋转来使环形带818b的上表面向y方向驱动,从而使各喷嘴清洁构件811与除去单元810一体地向y方向移动。

99.并且,如上所述构成的喷嘴清洁器81,在上述的接触开始位置p1(图2),如果使各喷嘴清洁构件811从下方接近喷嘴71的唇部715,则仅喷嘴清洁构件811中的刮具811b与喷嘴71的下表面抵接,被施力部件815压靠到喷嘴71上。也就是说,刮具81b的v字槽811a与喷嘴71抵接。这样,在本实施方式中,刮具81b的v字槽81相当于本发明的“抵接部位”的一个示例,喷嘴71的下表面相当于本发明的“被抵接部位”的一个示例。

100.如上所述,在使涂抹器811a从喷嘴71的唇部715离开,并将刮具811b的v字槽811a压靠到喷嘴71的唇部715的状态下,使各喷嘴清洁构件811在清洁方向dc上移动,从而对喷嘴71的唇部715进行清洁。

101.图5a至图5c是示意性地示出清洁处理中的除去单元的移动的图。如图5a所示,在喷嘴71的(-y)侧端部附近的接触开始位置p1,除去单元810与喷嘴71的下端抵接之后,如箭头dc所示向(+y)方向移动。如图5b所示,当除去单元810的刮具811b到达喷出口711的(-y)侧端部位置p2时,开始清洁动作。

102.通过将除去单元810进一步向箭头方向dc移动,来对喷出口711的周围进行清洁,在刮具811b到达图5c所示的喷出口711的(+y)侧端部位置p3的时刻,结束对喷出口711的清洁。刮具811b进一步向(+y)方向侧移动,如图中虚线所示,最终前进至比端部位置p3以及喷嘴71的(+y)侧端部位置更靠(+y)侧的停止位置p4并停止,由此,清洁处理结束。

103.图6是示出该涂布装置中的涂布处理的流程图。该涂布处理是指,通过从喷嘴71向沿运送路径依次运送的多个基板w供给涂布液,来在各基板w上形成涂布层的处理。涂布处理以及以下所示的各处理,通过设置在控制单元9中的运算单元执行预先准备的控制程序,使上述的装置各部执行规定的动作来实现。

104.在从外部的基板供给装置将多个基板w逐一地供给至输入输送机100的状态下,将喷嘴71定位在与涂布台32的上表面相向的涂布位置(步骤s101),运送机构将基板w送入喷嘴71的正下方位置,并从喷嘴71喷出规定流量的涂布液(步骤s102、s103),从而对1个基板w执行涂布(涂布动作)。

105.当对1个基板w的涂布结束时,停止从喷嘴71喷出涂布液,将喷嘴71从涂布台32向上方退回并定位在与维护单元8相向的清洁位置(步骤s104)。然后,通过喷嘴清洁器81,对残留并附着在喷嘴71上的涂布液执行清洁处理(步骤s105)。

106.图7是示出清洁处理的流程图。与喷嘴71被定位在清洁位置的处理并行地,除去单元810被移动定位在接触开始位置p1(步骤s201)。然后,从喷嘴71的喷出口711喷出规定量的微量的涂布液(步骤s202),使喷嘴71下降到抵接位置。由此,在接触开始位置p1,喷嘴71与刮具811b抵接(步骤s203)。从喷嘴71喷出的涂布液防止喷嘴71与刮具811b直接接触,并在两者之间作为润滑液而发挥功能。

107.通过从冲洗液供给部88开始对涂抹器811a供给冲洗液(步骤s204),来将冲洗液供给到涂抹器811a与喷嘴71之间的间隙空间。被喷出的涂布液以及冲洗液,通过使残留并附着在喷出口711周边的涂布液溶解,从而能够提高清洁效率。在该状态下,通过使除去单元810在清洁方向dc上移动(步骤s205),来清洁喷嘴71。即,通过刮具811b将附着在喷嘴71的喷出口711的周围的涂布液刮掉,并从喷嘴71除去。

108.当除去单元810到达停止位置p4时,停止除去单元810的移动以及冲洗液的供给(步骤s206、s207),使喷嘴71退回到上方的远离位置(步骤s208),清洁处理结束。

109.返回图6,继续对涂布处理进行说明。当在间歇地运送的多个基板w上继续进行涂布时(在步骤s109中为“是”),基本上,对每一个基板w交替地执行上述的涂布动作和清洁处理。但是,在该实施方式中,对清洁处理的执行次数进行计数,当累计执行次数达到预先设定的阈值时(在步骤s106中为“是”),执行特殊的清洁处理(步骤s108)。以下,将此时的清洁处理称为“预备清洁处理”,并对执行该预备清洁处理的理由以及处理内容进行说明。

110.图8a以及图8b是说明预备清洁处理的原理的图。如图8a所示,在清洁处理中,通过升降机构734、735(参照图3),使喷嘴71从远离除去单元810的上方的远离位置(实线所示的位置),下降到抵接位置(虚线所示的位置),从而与除去单元810的刮具811b抵接。用附图标

记zd表示此时的喷嘴71的下降量。

111.通过将喷嘴71定位在抵接位置,刮具811b应该以预先规定的抵接压力被按压至喷嘴71。然而,由于刮具811b因与喷嘴71摩擦而磨损并变形,如图8b所示,抵接压力随着清洁处理的执行次数的增加而逐渐降低。如果不能确保充分的抵接压力,则对残留涂布液的刮除效果的效率即清洁能力会降低。

112.为了解决这个问题,在该实施方式中,当使用同一刮具811b的清洁处理的累计执行次数达到规定的阈值时,使下一清洁处理中的喷嘴71的下降量zd增加一段。这等价于,在清洁处理中随着时间推移,将喷嘴71的位置(抵接位置)向使喷嘴71与刮具811b更接近的一侧变更。

113.通过这样做,如图8b的上部曲线图所示,因磨损而降低的抵接压力恢复,由此,能够防止清洁能力进一步降低。在没有获得所需的充分的清洁能力之前,在抵接压力降低之前执行该操作,能够确保始终具有必要的清洁能力。

114.即使可以通过这种方式暂时恢复抵接压力,进一步反复执行清洁处理,抵接压力也会再次下降。因此,如果对清洁处理的累计执行次数设定多个阈值,每次达到某一阈值都进行抵接位置的变更设定,则能够长期得到稳定的清洁能力。在该实施方式中,如图8b的中部曲线图所示,对于使用同一刮具811b的清洁处理的累计执行次数设定3个阈值c1、c2、c3(c3>c2>c1),当累计执行次数的计数值达到某一阈值时,为了每次变更该抵接位置,进行下降量zd的变更设定。

115.考虑到当刮具811b的磨损和劣化进一步加剧时,即使调整下降量zd也可能无法获得充分的抵接压力。因此,假定当累计执行次数达到阈值c4(>c3)时,到达了更换刮具811b的时期。即,将该情况报知给用户,以提示用户进行更换。此时,可以是仅刮具811b被更换,或者其他构件可以一起被更换。当更换刮具811b时,累计执行次数的计数值被复位,开始新的计数。另外,关于下降量zd也返回到初始设定值。

116.通过这样做,还可以期待获得更长期地使用1个刮具811b来减少其更换频率以降低装置的运行成本的效果。与本实施方式不同,在进行了使抵接位置始终相同的控制的情况下,如上所述,由于刮具811b的磨损,抵接压力逐渐降低,并且清洁能力随之降低。因此,在不能确保充分的清洁能力的时候,需要更换刮具。相对于此,在本实施方式中,由于能够在抵接位置通过变更设定来恢复抵接压力,因而可以更长期地使用同一刮具811b,并且能够确保充分的清洁能力。

117.另外,即使是利用弹簧或弹性体等被动的施力部件将刮具向喷嘴侧施加作用力的结构,如果刮具磨损(例如通过弹簧伸长),作用力也会降低。由此,抵接压力也会降低,因此在这种情况下,变更抵接位置来使抵接压力恢复是有效的。

118.这样,通过在清洁处理的累计执行次数达到阈值时增加喷嘴71的下降量zd,能够恢复抵接压力的降低。然而,如图8b的下部的曲线图所示,当增加抵接压力时,由于刮具811b与喷嘴71摩擦并被剥削而产生的细粉的产生量暂时增加。如果这样的细粉混入涂布在基板w上的涂布层中,则会导致涂布层质量劣化。

119.如该曲线图中实线所示,根据本申请发明人的见解,细粉的产生量在下降量zd增加之后的清洁处理中会暂时增大,但是通过维持下降量zd恒定,在以后的清洁处理中会急剧变小。可认为通过使下降量zd恒定并使抵接位置不变来使抵接压力随时间降低的现象,

抑制了细粉的产生。

120.如前述的现有技术那样,该图所示的虚线是在将抵接压力控制为始终恒定时估计出的细粉的产生量。在该情况下,据估计,不管磨损情况如何,都可以以恒定的抵接压力将刮具按压到喷嘴上,从而从初始段階到磨损结束时始终产生恒定量的细粉。

121.这样,从不仅确保清洁能力还能抑制细粉混入的观点来看,可以说与使抵接压力保持恒定相比,更优选允许降低抵接压力来使抵接位置维持恒定。通过根据清洁处理的累计执行次数来阶段性地变更设定抵接位置,能够恢复由于抵接压力降低导致的清洁能力的降低。

122.但是,必须避免由于变更抵接位置、即下降量zd的变更设定而暂时增加产生量的细粉混入涂布层中。为了这个目的,在该实施方式中,在变更了下降量zd时(步骤s107),在将喷嘴71定位在变更后的抵接位置的状态下,执行追加的清洁处理即预备清洁处理(步骤s108)。预备清洁处理的内容可以与通常的清洁处理相同。

123.由于抵接压力的增加而暂时增加了产生量的细粉,通过预备清洁处理而从喷嘴71被除去。然后,在以后的涂布动作中,刮具811b在降低了细粉产生量的状态下与喷嘴71抵接,因而在涂布动作期间的清洁处理中,避免了细粉大量产生并混入涂布层的情况。

124.如上所述,在该实施方式中,喷嘴71、刮具811b分别作为本发明的“喷嘴”、“清洁构件”发挥功能。另外,升降机构734、735一体地作为本发明的“位置调节机构”发挥功能,而驱动单元818作为本发明的“扫描移动机构”发挥功能。另外,控制单元9作为本发明的“控制部”发挥功能。另外,上述实施方式中的冲洗液相当于本发明的“清洗液”,冲洗液供给部88作为本发明的“清洗液供给部”发挥功能。

125.另外,在上述实施方式中,y方向以及z方向分别相当于本发明的“第一方向”以及“第二方向”。另外,图6的步骤s103相当于本发明的“涂布工序”,步骤s105相当于本发明的“清洁动作”以及“清洁工序”。另外,步骤s108相当于本发明的“预备清洁动作”以及“预备清洁工序”。另外,基板w相当于本发明的“被涂布物”。

126.此外,本发明不限定于上述实施方式,只要不脱离其主旨,除了上述实施方式以外,还可以进行各种变更。例如,在上述实施方式中,在清洁处理以及预备清洁处理中,执行从喷出口711喷出涂布液以及从涂抹器811a供给冲洗液这两个处理。然而,这两个处理即使分别单独使用也具有提高清洁效率的效果,可以不必在每次清洁中都使用这两个处理。

127.例如,也可以在多个涂布动作之间的清洁动作中仅供给涂布液,在预备清洁动作中单独地供给冲洗液,或与涂布液的供给一起供给冲洗液。反之亦然。另外,例如,在清洁处理以及预备清洁处理中,也可以仅供给涂布液,除此之外,定期执行用冲洗液清洗喷嘴的冲洗处理。从这个意义上讲,还可以考虑利用在除去单元中不设置涂抹器的结构,来实施本发明的形态。

128.另外,例如,在上述实施方式的预备清洁动作中,除去单元810相对于喷嘴71仅进行一次扫描移动,但是也可以多次执行该操作来进一步提高细粉的除去效果。

129.另外,例如,在上述实施方式中,通过使喷嘴71上下移动来规定喷嘴71与除去单元810之间的相对位置即本发明的“抵接位置”,但也可以取代该方式,或者在此基础上,使除去单元810在接近和远离喷嘴71的方向上移动。例如,可以通过除去单元810相对于喷嘴71的移动量来规定“抵接位置”。另外,这些移动方向不限于铅垂方向,只要前提是能使喷嘴71

和除去单元810在接近和远离的方向上相对移动,可能够是在与喷出口711的延伸方向相交的各种方向上的移动。

130.另外,虽然在上述内容中没有特别提及,但是认为在更换了刮具之后,细粉的产生量也会暂时增加。因此,即使在更换刮具后,本实施方式的预备清洁处理也有效地发挥功能。

131.另外,例如,即使在向喷嘴71供给涂布液的供给路径中有某些变更的情况下,预备清洁处理也是有效的。这是因为,例如在刚刚进行了涂布液的补充或配管的维护等之后,喷出量不稳定,有时喷嘴71与刮具811b直接接触而没有涂布液介于它们之间。在这样的直接接触中,刮具811b容易剥削,细粉的产生量变多。在这种情况下,如果多次执行预备清洁处理,则在以后的涂布处理中,能够有效地抑制细粉的产生。

132.另外,在上述实施方式中,对清洁处理的累计执行次数设定了3个阶段的阈值,但是阈值的设定形态不限于此,而是任意的。根据对累计执行次数设定的至少一个阈值来变更抵接位置的实施形态也包含在本发明的技术思想的范畴内。

133.另外,在上述实施方式的涂布装置1中,以将基板w浮起的方式来运送基板w,并通过1个喷嘴71来对基板w进行涂布,但是,基板的运送方式以及喷嘴的配置数量不限于此,可以是任意的。

134.本发明能够适用于从设置在喷嘴前端部的喷出口喷出涂布液来进行涂布的所有涂布装置以及涂布方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1