催化剂模块上载活性组分的装置的制作方法

1.本发明涉及一种活性组分上载装置,尤其涉及一种催化模块的活性组分上载,能应用于汽车、空气净化等领域。

背景技术:

2.在汽车行业和空气净化行业,对催化剂模块上载活性组分是一种常用的技术,传统的方法,将活性组分做成活性液,然后将催化剂模块放置于活性液的容器中,达到设定的时间后取出,从而实现活性组分上载的一种技术,但是传统的方法存在如下不足:首先,基本上通过手工操作,导致生产效率低;其次,虽然有时间设定,但存在人为误差,并且,同一批产品取放有先后,导致催化剂模块的上载量不易控制,无法做到定量上载;再次,上载后的产品取出时,粘附于产品上的活性液会滴落造成活性液损失;最后,最终处理后的产品都或多或少带有活性液,一般通过自然晾干,造成生产时间较长,也同样造成活性液损失。

技术实现要素:

3.本发明所要解决的第一个技术问题是针对上述的技术现状而提供一种定量上载且生产效率高的催化剂模块上载活性组分的装置。

4.本发明所要解决的第二个技术问题是针对上述的技术现状而提供一种活性液损失少的催化剂模块上载活性组分的装置。

5.本发明解决上述第一个技术问题所采用的技术方案为:一种催化剂模块上载活性组分的装置,其特征在于包括

6.工作台板,具有上料工位、吹扫工位及下料工位;

7.上料夹具,能移动地设于前述工作台板上;

8.下料夹具,能移动地设于前述工作台板上;

9.转盘,设于前述工作台板上并能间隙式转动;

10.浸泡容器,为多个且周向间隔的布置于前述转盘上;

11.吹扫夹具,能移动地设于前述工作台板上;

12.吹扫机构,设于前述工作台板的吹扫工位上,能产生高压气流对产品进行吹扫;

13.第一机械手,能将上料夹具上产品夹取并置于浸泡容器中;

14.第二机械手,能将浸泡容器中的产品夹取并置于吹扫夹具上;以及

15.第三机械手,能将吹扫夹具上的产品夹取置于下料夹具上。

16.为实现自动化,该装置还包括控制器及与控制器控制连接的驱动电机、第一气缸、第二气缸及吹扫气缸,前述的控制器与第一机械手、第二机械手、第三机械手及吹扫机构控制连接;前述的驱动电机与转盘驱动连接;前述第一气缸与上料夹具驱动连接,前述第二气缸与下料夹具驱动连接,前述吹扫气缸与吹扫夹具驱动连接。这里的下料夹具和上料夹具分开设置。

17.为实现自动化,该装置还包括控制器及与控制器控制连接的驱动电机、平移气缸

及吹扫气缸,前述的控制器与第一机械手、第二机械手、第三机械手及吹扫机构控制连接;前述的驱动电机与转盘驱动连接;前述平移气缸的动力输出端设有移动座,该移动座上设有上料夹具和下料夹具,前述吹扫气缸与吹扫夹具驱动连接。这里的下料夹具和上料夹具合并设置于移动座上,紧凑合理。

18.该装置还包括吹扫气缸、移动板、齿轮、齿条及水平气缸,前述的吹扫气缸设于工作台板上,前述的吹扫气缸的动力输出端设有移动板、水平气缸和齿条,所述吹扫夹具一端设有与前述齿条啮合传动的齿轮,另一端与移动板活动连接,前述水平气缸的动力输出端与齿条连接。通过齿轮、齿条及水平气缸的配合,可以实现吹扫夹具的180度翻转,确保产品正反两面都能得到吹扫,不留残液。

19.作为优选,所述的吹扫机构可以包括

20.支架;

21.枪头,出气端上开设有能供高压气流喷出的微气孔;以及

22.高压气源,与前述枪头的进气端连接。

23.进一步,该装置还包括能感知浸泡容器内液位深度的液位传感器、补液桶及补液泵,前述补液桶向外延伸有能向浸泡容器补液的补液管,前述的补液泵设于补液桶内给补液管提供压力。

24.本发明解决上述第二个技术问题所采用的技术方案为:所述工作台板上设有第一收液槽和第二收液槽,前述的第一收液槽位于第一机械手移动区域下方位置并底部具有第一收液孔,前述第二收液槽位于第二机械手移动区域下方位置并底部具有第二收液孔,所述的补液桶能承接第一收液孔和第二收液孔下来的浸泡液。将第一机械手和第二机械手移动过程中滴落的活性液回收回来,以减少活性液的使用成本。

25.所述的工作台上设有第三收液槽,该第三收液槽位于吹扫夹具下方,该第三收液槽的出料端与回收桶连接;或者该第三收液槽的出料端与补液桶连接。将吹扫过程中的活性液也收集起来。

26.与现有技术相比,本发明的优点在于:通过转盘循环旋转控制浸泡时间,通过吹扫机构完成对浸泡后产品晾干,减少人为误差,且工作效率大大提高。活性液通过各收集槽回收再利用,可以减少浸泡成本。

附图说明

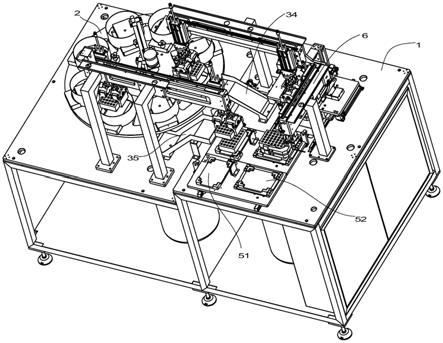

27.图1为实施例结构示意图。

28.图2为实施例另一视角结构示意图。

29.图3为实施例侧视图。

30.图4为实施例中移动座和平移气缸放大组合图。

31.图5为吹扫机构与吹扫夹具放大组合图。

32.图6为图5另一视角结构示意图。

33.图7为图6中去除移动板后的结构示意图。

34.图8为吹扫机构的工作示意图。

35.图9为实施例工作过程示意图流程图。

具体实施方式

36.以下结合附图实施例对本发明作进一步详细描述。

37.如图1和图2所示,本实施例中的催化剂模块上载活性组分的装置包括工作台板1、上料夹具51、下料夹具52、转盘2、浸泡容器21、吹扫夹具53、吹扫机构6、第一机械手31、第二机械手32、第三机械手33、控制器10、驱动电机23、平移气缸512、吹扫气缸531、移动板532、齿轮533、齿条534、水平气缸535、液位传感器22、补液桶41、补液泵411、第一收液槽35、第二收液槽34及第三收液槽43。

38.工作台板1具有上料工位、吹扫工位及下料工位;上料夹具51能移动地设于工作台板1上;下料夹具52能移动地设于工作台板1上;转盘2设于工作台板1上并能间隙式转动,具体地,转盘2可以采用分度盘。驱动电机23与转盘2驱动连接。浸泡容器21为八个且周向间隔的布置于转盘2上。

39.吹扫夹具53能移动地设于工作台板1上;吹扫机构6设于工作台板1的吹扫工位上,能产生高压气流对产品进行吹扫;具体地,结合图5和图8所示,本实施例中的吹扫机构6包括支架61、枪头62及高压气源(图中无显示),支架设于工作台板上,枪头62出气端上开设有能供高压气流喷出的微气孔;高压气源与枪头62的进气端连接。本实施例中的吹扫机构采用复气缸带动气排式气枪,对产品进行往复吹扫,当高度一定,吹扫气压一定时,可以获得稳定上载量的产品,本实例中,所设的吹扫高度为50mm,吹扫气压为0.3mpa。

40.第一机械手31能将上料夹具51上产品夹取并置于浸泡容器21中;第二机械手32能将浸泡容器21中的产品夹取并置于吹扫夹具53上;第三机械手33能将吹扫夹具53上的产品夹取置于下料夹具52上。

41.控制器10与驱动电机23、平移气缸512、吹扫气缸531、第一机械手31、第二机械手32、第三机械手33、吹扫机构6控制连接;驱动电机23与转盘2驱动连接。

42.结合图4所示,平移气缸512的动力输出端设有移动座511,该移动座511上设有上料夹具51和下料夹具52,当然这里的上料夹具51和下料夹具52也可以分开设置。

43.结合图5、图6和图7所示,吹扫气缸531设于工作台板1上,吹扫气缸531的动力输出端设有移动板532、水平气缸535和齿条534,吹扫夹具53一端设有与齿条534啮合传动的齿轮533,另一端与移动板532活动连接,水平气缸535的动力输出端与齿条534连接。

44.结合图3所示,补液桶41向外延伸有能向浸泡容器21补液的补液管412,补液泵411设于补液桶41内并能给补液管412提供压力。本实施例中的液位传感器22为超声波液位传感器。本实施例中的液位传感器22和补液泵411均与控制器10连接,当液位传感器22监测到数据过低时,控制器10输出指令,让补液泵411工作,直到液位达到预设要求,从而保证产品浸泡时活性液的充足性。这里的补液管在一个固定位置对经过的浸泡容器进行补液。

45.第一收液槽35位于第一机械手31移动区域下方位置并底部具有第一收液孔,第二收液槽34位于第二机械手32移动区域下方位置并底部具有第二收液孔,补液桶41能承接第一收液孔和第二收液孔下来的浸泡液。第一收液槽35和第二收液槽34的活性液最终都流入到补液桶41内。

46.工作台上设有第三收液槽43,该第三收液槽43位于吹扫夹具53下方,本实施例中第三收液槽43的出料端与回收桶42连接;当然第三收液槽43的出料端也可以与补液桶41连接。这样吹扫过程中滴落的活性液在第三收集槽43内得到汇集,最终流入到回收桶42内。

47.结合图9所示,工作过程:

48.将所需活性液加入到浸泡容器中,待浸泡的产品1a置于上料夹具上,平移气缸512动作,驱动移动座至上料工位,第一机械手夹取上料夹具上的产品1a,置于间隙式转动过程中的其中的一个浸泡容器21内,即1号位浸泡容器;

49.转盘顺时针方向的间隙式旋转,旋转后进行等待,旋转时间为5s,等待时间为10s;

50.当产品不断的放置到浸泡容器内,浸泡容器也等间隔的进行顺时针旋转,当旋转到转盘7号位方向时,此时第二机械手将产品从浸泡容器中夹取并放置到吹扫夹具内,吹扫气缸动作,将吹扫夹具移动至吹扫工位,吹扫机构工作,先正面吹扫,完后通过水平气缸、齿条和齿轮配合翻转吹扫夹具,进行产品反面吹扫吹扫机构在距离产品特定高度的区域进行;

51.当产品在吹扫工位吹扫完毕后,第三机械手从吹扫夹具中夹取产品,将产品移载到下料夹具处,至此,产品的浸泡上载工作完成。如此往复。

52.通过精确控制转盘旋转间隔时间,可以均匀控制了产品的活性组分浸泡时间,同时采用高压气流吹扫的方式,实现了产品活性组分的定吸附时间定量的上载。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1