一种处理纺织印染废水的复合光触媒及其纤维及制备方法与流程

[0001]

本发明属于纺织工程材料技术领域,具体涉及一种处理纺织印染废水的复合光触媒,还涉及上述处理纺织印染废水的复合光触媒的制备方法;本发明另外涉及一种处理纺织印染废水的复合光触媒纤维,还涉及上述处理纺织印染废水的复合光触媒纤维的制备方法。

背景技术:

[0002]

随着纺织工业的发展,印染废水对环境造成了很大的影响。纳米光催化技术可利用清洁、可持续的太阳能,还能降解分解空气中或水中的污染物。而改善光催化剂的性能是提升光催化技术的关键所在。在众多光催化剂中,石墨相氮化碳作为一种新型的非金属光催化材料在光催化领域有其不可取代的优势,但是由于其本身存在的不足限制了它在光催化领域中的应用。石墨相氮化碳的优势主要有:石墨相氮化碳的可见光光谱吸收范围与常规的光催化剂相比要宽,这使得石墨相氮化碳在不需要紫外光而仅仅在普通可见光的条件下就能起到光催化的作用;石墨相氮化碳活化氧分子的能力较强,在发生反应时石墨相氮化碳能够产出超氧自由基作用于有机官能团的光催化氧化和有机物的光催化降解;石墨相氮化碳无论是化学稳定性还是热稳定性都比较高,化学稳定性方面,石墨相氮化碳能够在强酸强碱下保持稳定的性能,热稳定性方面,在超过600℃时,石墨相氮化碳会随着温度的变化逐渐变的不稳定;石墨相氮化碳无毒,没有二次污染,对环境比较友好;石墨相氮化碳能够通过多种制备手段获得,工艺流程短,耗时较少,具有易制备的特点。

[0003]

然而,石墨相氮化碳对于可见光的吸收不足,在可见光的照射下反应不足;石墨相氮化碳光生载流子的分离效率比较低,在不施加其他条件干涉下所需要的反应时间比较长;石墨相氮化碳的比表面积比较小,进行催化反应时与反应物的接触面积比较小,使得利用率比较低;石墨相氮化碳的导电性能比较差。我们根据石墨相氮化碳存在的劣势,通过石墨相氮化碳与二氧化硅的复合,解决了其电子-空穴对复合效率高,对可见光的利用率低等问题。

技术实现要素:

[0004]

本发明的目的在于提供一种处理纺织印染废水的复合光触媒,对于印染废水具有较高的光催化性能。

[0005]

本发明的另一目的在于提供了一种处理纺织印染废水的复合光触媒的制备方法。

[0006]

本发明的再一目的在于提供一种处理纺织印染废水的复合光触媒纤维及其制备方法,制备的复合光触媒纤维便于回收。

[0007]

本发明所采用的第一种技术方案是:一种处理纺织印染废水的复合光触媒的制备方法,包括以下步骤:

[0008]

步骤1、准备一个三口烧瓶,向其中加入去离子水和无水乙醇;

[0009]

步骤2、再向三口烧瓶中加入石墨相氮化碳,磁力并超声搅拌;

[0010]

步骤3、再向三口烧瓶中加入气相二氧化硅,磁力并超声搅拌;

[0011]

步骤4、将三口烧瓶放入真空干燥箱内烘干;

[0012]

步骤5、将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0013]

本发明第一种技术方案的特点还在于,

[0014]

步骤1中加入的去离子水和无水乙醇的体积比为1:1。

[0015]

步骤2中加入的石墨相氮化碳与步骤1中加入的去离子水和无水乙醇的质量体积比为1~7:100,质量单位为g,体积单位为ml。

[0016]

步骤3中加入的气相二氧化硅与步骤2中加入的石墨相氮化碳的质量比为1:5~30。

[0017]

步骤2和步骤3中磁力并超声搅拌的时长均为10~120min;步骤4真空干燥箱内的烘干温度为50~80℃。

[0018]

本发明所采用的第二种技术方案是:一种上述方法制备的处理纺织印染废水的复合光触媒。

[0019]

本发明所采用的第三种技术方案是:一种处理纺织印染废水的复合光触媒纤维的制备方法,包括称取聚对苯二甲酸乙二醇酯切粒与上述方法制备的二氧化硅-石墨相氮化碳复合光触媒共同加入到六氟异丙醇中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝,之后将得到的产物加入到含有氢氧化钠和十六烷基三甲基溴化铵的水溶液中并进行水浴加热,再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0020]

本发明第三种技术方案的特点还在于,

[0021]

称取的聚对苯二甲酸乙二醇酯与二氧化硅-石墨相氮化碳复合光触媒的质量比为10:1,聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml。

[0022]

静电纺丝参数为:电压10~15kv,纺丝速度0.1~2ml/h,接收距离10~50cm;水溶液中氢氧化钠浓度为0.4~40g/l,水溶液中十六烷基三甲基溴化铵浓度为0.04~4g/l,水浴温度为60~70℃,水浴时间为0.5~5h。

[0023]

本发明所采用的第四种技术方案是:一种上述方法制备的处理纺织印染废水的复合光触媒纤维。

[0024]

本发明的有益效果是:本发明一种处理纺织印染废水的复合光触媒,对于印染废水具有较高的光催化性能,解决了现有印染废水污染的问题;本发明一种处理纺织印染废水的复合光触媒的制备方法,将气相二氧化硅前驱体引入到反应体系中,一步法实现了构筑二氧化硅-石墨相氮化碳光催化剂颗粒尺寸以及负载量的调控,该方法的制备原料易得,操作简单;本发明一种处理纺织印染废水的复合光触媒纤维及其制备方法,制备的复合光触媒纤维便于回收。

附图说明

[0025]

图1是本发明一种处理纺织印染废水的复合光触媒的制备方法的流程图;

[0026]

图2(a)是本发明一种处理纺织印染废水的复合光触媒的制备方法实施例1制备得到的复合光触媒的透射电子显微镜图(100nm比例尺);

[0027]

图2(b)是本发明一种处理纺织印染废水的复合光触媒的制备方法实施例1制备得到的复合光触媒的透射电子显微镜图(50nm比例尺);

[0028]

图2(c)是本发明一种处理纺织印染废水的复合光触媒的制备方法实施例5制备得到的复合光触媒的透射电子显微镜图(100nm比例尺);

[0029]

图2(d)是本发明一种处理纺织印染废水的复合光触媒的制备方法实施例5制备得到的复合光触媒的透射电子显微镜图(50nm比例尺);

[0030]

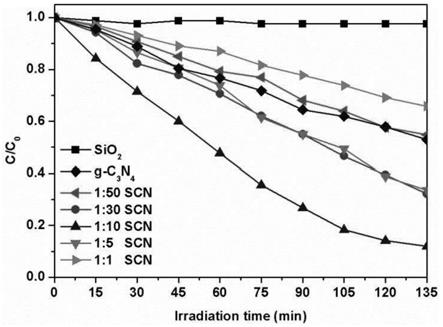

图3是本发明一种处理纺织印染废水的复合光触媒的制备方法中不同比例加入量的二氧化硅与石墨相氮化碳得到的复合光触媒催化降解罗丹明b评估图。

具体实施方式

[0031]

下面结合附图以及具体实施方式对本发明进行详细说明。

[0032]

本发明提供了一种处理纺织印染废水的复合光触媒的制备方法,如图1所示,包括以下步骤:

[0033]

步骤1、准备一个三口烧瓶,按体积比为1:1向其中加入去离子水和无水乙醇,记去离子水和无水乙醇的总体积为v;

[0034]

步骤2、再向三口烧瓶中加入石墨相氮化碳,磁力并超声搅拌10~120min,加入的石墨相氮化碳与v的质量体积比为1~7:100,质量单位为g,体积单位为ml;

[0035]

步骤3、再向三口烧瓶中加入气相二氧化硅,磁力并超声搅拌10~120min,加入的气相二氧化硅与石墨相氮化碳的质量比为1:5~30;

[0036]

步骤4、将三口烧瓶放入真空干燥箱内烘干,烘干温度为50~80℃;

[0037]

步骤5、将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0038]

通过上述方式,本发明一种处理纺织印染废水的复合光触媒,对于印染废水具有较高的光催化性能,解决了现有印染废水污染的问题;本发明一种处理纺织印染废水的复合光触媒的制备方法,将气相二氧化硅前驱体引入到反应体系中,一步法实现了构筑二氧化硅-石墨相氮化碳光催化剂颗粒尺寸以及负载量的调控,该方法的制备原料易得,操作简单。

[0039]

为了便于光催化剂使用后的回收,本发明还提供了一种处理纺织印染废水的复合光触媒纤维的制备方法,包括按上述步骤1-5制备得到二氧化硅-石墨相氮化碳复合光触媒,之后称取聚对苯二甲酸乙二醇酯切粒与步骤5中制备得到的二氧化硅-石墨相氮化碳复合光触媒共同加入到六氟异丙醇中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝,之后将乳浊液产物加入到含有氢氧化钠和十六烷基三甲基溴化铵的水溶液中并进行水浴加热,再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维,制备的复合光触媒纤维便于回收。

[0040]

其中,称取的聚对苯二甲酸乙二醇酯与二氧化硅-石墨相氮化碳复合光触媒的质量比为10:1,聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml。静电纺丝参数为:电压10~15kv,纺丝速度0.1~2ml/h,接收距离10~50cm;水溶液中氢氧化钠浓度为0.4~40g/l,水溶液中十六烷基三甲基溴化铵浓度为0.04~4g/l,水浴温度为60~70℃,水浴时间为0.5~5h。

[0041]

实施例1

[0042]

准备一个三口烧瓶,向其中加入10ml的去离子水和10ml的无水乙醇;再向三口烧瓶中加入0.3g的石墨相氮化碳,磁力并超声搅拌20min;再向三口烧瓶中加入0.03g的气相二氧化硅,磁力并超声搅拌20min;将三口烧瓶放入真空干燥箱内烘干,烘干温度为60℃;将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0043]

称取聚对苯二甲酸乙二醇酯切粒与制备得到的二氧化硅-石墨相氮化碳复合光触媒(质量比为10:1)共同加入到六氟异丙醇(聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml)中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝(静电纺丝参数为:电压为12kv,纺丝速度0.5ml/h,接收距离为15cm),之后将得到的产物加入到含有naoh和ctab的水溶液中并进行水浴加热(水溶液中naoh浓度为4g/l,水溶液中ctab浓度为0.4g/l,水浴温度为65℃,水浴时间为2h),再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0044]

实施例2

[0045]

准备一个三口烧瓶,向其中加入15ml的去离子水和15ml的无水乙醇;再向三口烧瓶中加入2.1g的石墨相氮化碳,磁力并超声搅拌120min;再向三口烧瓶中加入0.07g的气相二氧化硅,磁力并超声搅拌120min;将三口烧瓶放入真空干燥箱内烘干,烘干温度为80℃;将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0046]

称取聚对苯二甲酸乙二醇酯切粒与制备得到的二氧化硅-石墨相氮化碳复合光触媒(质量比为10:1)共同加入到六氟异丙醇(聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml)中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝(静电纺丝参数为:电压为15kv,纺丝速度2ml/h,接收距离为50cm),之后将得到的产物加入到含有naoh和ctab的水溶液中并进行水浴加热(水溶液中naoh浓度为40g/l,水溶液中ctab浓度为4g/l,水浴温度为70℃,水浴时间为5h),再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0047]

实施例3

[0048]

准备一个三口烧瓶,向其中加入5ml的去离子水和5ml的无水乙醇;再向三口烧瓶中加入0.1g的石墨相氮化碳,磁力并超声搅拌10min;再向三口烧瓶中加入0.02g的气相二氧化硅,磁力并超声搅拌10min;将三口烧瓶放入真空干燥箱内烘干,烘干温度为50℃;将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0049]

称取聚对苯二甲酸乙二醇酯切粒与制备得到的二氧化硅-石墨相氮化碳复合光触媒(质量比为10:1)共同加入到六氟异丙醇(聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml)中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝(静电纺丝参数为:电压为10kv,纺丝速度0.1ml/h,接收距离为10cm),之后将得到的产物加入到含有naoh和ctab的水溶液中并进行水浴加热(水溶液中naoh浓度为0.4g/l,水溶液中ctab浓度为0.04g/l,水浴温度为60℃,水浴时间为0.5h),再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0050]

实施例4

[0051]

准备一个三口烧瓶,向其中加入30ml的去离子水和30ml的无水乙醇;再向三口烧瓶中加入3g的石墨相氮化碳,磁力并超声搅拌120min;再向三口烧瓶中加入0.06g的气相二

氧化硅,磁力并超声搅拌120min;将三口烧瓶放入真空干燥箱内烘干,烘干温度为80℃;将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0052]

称取聚对苯二甲酸乙二醇酯切粒与制备得到的二氧化硅-石墨相氮化碳复合光触媒(质量比为10:1)共同加入到六氟异丙醇(聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml)中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝(静电纺丝参数为:电压为15kv,纺丝速度2ml/h,接收距离为50cm),之后将得到的产物加入到含有naoh和ctab的水溶液中并进行水浴加热(水溶液中naoh浓度为40g/l,水溶液中ctab浓度为4g/l,水浴温度为70℃,水浴时间为5h),再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0053]

实施例5

[0054]

准备一个三口烧瓶,向其中加入25ml的去离子水和25ml的无水乙醇;再向三口烧瓶中加入2g的石墨相氮化碳,磁力并超声搅拌10min;再向三口烧瓶中加入2g的气相二氧化硅,磁力并超声搅拌10min;将三口烧瓶放入真空干燥箱内烘干,烘干温度为50℃;将烘干后的样品倒入研钵研磨成粉末状,即得二氧化硅-石墨相氮化碳复合光触媒。

[0055]

称取聚对苯二甲酸乙二醇酯切粒与制备得到的二氧化硅-石墨相氮化碳复合光触媒(质量比为10:1)共同加入到六氟异丙醇(聚对苯二甲酸乙二醇酯与六氟异丙醇的质量体积比为1g:6ml)中,得到光触媒乳浊液,超声分散后对得到的乳浊液产物进行静电纺丝(静电纺丝参数为:电压为10kv,纺丝速度0.1ml/h,接收距离为10cm),之后将得到的产物加入到含有naoh和ctab的水溶液中并进行水浴加热(水溶液中naoh浓度为0.4g/l,水溶液中ctab浓度为0.04g/l,水浴温度为60℃,水浴时间为0.5h),再用去离子水和无水乙醇洗涤,烘干后得到二氧化硅-石墨相氮化碳复合光触媒纤维。

[0056]

结果分析

[0057]

得到的二氧化硅-石墨相氮化碳复合光触媒如图2所示,从图2(a)和图2(b)实施例1制备的复合光触媒可以看出g-c

3

n

4

具有二维片状结构,大小约为200

×

200nm,sio

2

为颗粒状结构,大小约为10nm,且sio

2

纳米颗粒均匀附着在g-c

3

n

4

纳米片上;如图2(c)和图2(d)所示实施例5制备的复合光触媒可以看出,随着sio

2

负载量的增加,其在g-c

3

n

4

纳米片上附着的密度也随之增加且更加均匀。

[0058]

如图3所示,光催化降解随着sio

2

含量的增加,样品的光催化效率先增加、后降低,当sio

2

/g-c

3

n

4

为1:10时,光催化效率最高,是纯g-c

3

n

4

的三倍左右,而负载的sio

2

量过高则导致了体系中的电子和空穴不能高效的转移,从而使得电子与空穴的分离效率低,影响其光催化效率。这说明当g-c

3

n

4

表面负载sio

2

之后,比较有效的增强了g-c

3

n

4

的光催化活性。图中可知七种样品的对玫瑰红溶液的降解速率关系为:1:10sio

2

/g-c

3

n

4

>1:30sio

2

/g-c

3

n

4

>1:5sio

2

/g-c

3

n

4

>g-c

3

n

4

>1:50sio

2

/g-c

3

n

4

>1:1sio

2

/g-c

3

n

4

>sio

2

,说明了电子-空穴对的分离效率对样品的光催化效率起了一个非常重要的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1